- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Насос не подает жидкость после пуска

ВОПРОСЫ

к отчету по учебной практике специальности 13.02.02 Теплоснабжение и теплотехническое оборудование

УП02.03 Ремонт теплотехнического оборудования

1. Объяснить порядок организации рабочего места для ведения работ по строповке грузов.

2. Указать требования безопасности при проведении такелажных работ.

3. Дать характеристику канатов согласно их классификации и условного обозначения.

4. Объяснить порядок организации рабочего места во время ремонта арматуры и гарнитуры котла.

5. Дать характеристику видам повреждений арматуры котла.

6. Дать характеристику видам повреждений гарнитуры котла.

7. Указать последовательность выполнения работ при набивании сальников на задвижках.

8. Указать требования к инструменту, который используется при ремонте котла.

9. Объяснить последовательность работ при ремонте предохранительных клапанов.

10. Указать последовательность работ при ремонте водоуказательных приборов.

11. Указать меры безопасности при проведении работ в топках котлов.

12. Объяснить причины неполадок центробежных насосов при условии, что насос после пуска не подает воду и указать способы их устранения.

13. Объяснить причины перегрева подшипников во время работы центробежных машин и способы их устранения.

14. Охарактеризовать виды теплообменных аппаратов по конструкции.

15. Указать меры безопасности при подготовке участка трубопровода к ремонту.

16. Указать требования безопасности при испытании теплообменных аппаратов.

17. Обосновать необходимость и порядок гидравлического испытания теплообменных аппаратов после ремонта.

1. Объяснить порядок организации рабочего места для ведения работ по строповке грузов.

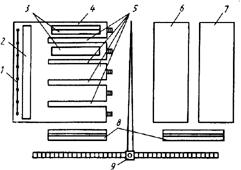

Работу организуют на помосте 4, изготовленном из сборных железобетонных конструкций. На этом помосте устанавливают столы 2 для инструмента и грузозахватных средств. Остальную часть отводят под сборные конструкции, складируемые горизонтально, и проходы 5 к ним. Вдоль одной стороны помоста крепят стойки 1 для крюков крана. Рядом с помостом устанавливают два склада-пирамиды 8 для сборных конструкций, складируемых в вертикальном положении (стеновые панели, панели перегородок). Вся площадка расположена в зоне действия монтажного крана 9.

Рис.1. Схема организации рабочего места

1 - стойка для крюков; 2 - стол высотой 1200 мм для хранения инструментов и грузозахватных средств; 3 - сборные железобетонные конструкции на помосте; 4 - помост высотой 1500 мм; 5 - проходы между площадками помоста; 6 - зона складирования сборных конструкций; 7 - склад резервных конструкций; 8 - склады-пирамиды; 9 - монтажный кран

2.Указать требования безопасности при проведении такелажных работ.

При перемещении грузов необходимо соблюдать следующие правила:

– не использовать такелажные средства, приспособления и инструмент, имеющие неисправности;

– соблюдать расстояние не менее 2 м между работниками или группами работников, занятых переноской грузов;

– при перекатывании или кантовании не располагаться перед грузом или в зоне его движения;

– переносить груз с использованием носилок по горизонтальному пути на расстояние не более 80 м.

При организации и выполнении работ по перемещению грузов специальными приспособлениями и механизмами следует:

– использовать утвержденную технологию производства такелажных работ;

– применять установленные способы строповки, крепления и складирования грузов;

– пользоваться только промаркированными и соответствующими по грузоподъемности съемными грузозахватными приспособлениями и тарой;

– своевременно проводить техническое освидетельствование грузоподъемных машин;

– использовать авто- и электропогрузчики на площадках с уклоном не более 3 градусов;

– не находиться в зоне, в (над) которой перемещается груз или возможно его падение;

– не допускать подтягивания груза с использованием грузоподъемных механизмов.

3. Дать характеристику канатов согласно их классификации и условного обозначения.

Конструкции стальных канатов могут содержать одну или много прядей, а сами пряди свивают из проволок одинакового (нормальная структура сечения) или разного диаметра (комбинированная структура сечения), причем на поверхности каната располагаются проволоки большего диаметра. По конструкции различаются канаты: одинарной свивки (спиральные)-состоящие из одного, двух или трех слоев проволоки, свитых в концентрические спирали, двойной свивки — состоящие из шести и более прядей, свитых в один концентрический слой, тройной свивки - состоящие из стренг, свитых по спирали в один концентрический слой.

По типу касания проволок между слоями различают следующие виды канатов: с точечным касанием (тип ТК). Пряди с точечным касанием проволок изготавливают за несколько технологических операций, число которых зависит от количества слоев проволок. Свивки проволок имеют разные шаги по слоям пряди, а проволоки между слоями перекрещиваются;

с линейным касанием (тип ЛК);

с точечно-линейным касанием (канат ТЛК-О). Пряди точечно-линейного касания получают при замене центральной проволоки в прядях линейного касания семипроволочной прядью: в этом случае на двухслойную прядь типа ЛК укладывается слой проволок одинакового диаметра с точечным касанием;

с комбинированным линейно-точечным касанием проволок между слоями (тип 6/7) — результат винтовой прокатки круглых исходных прядей типа ЛК в трехгранные.

Характеристика канатов по материалу сердечника имеет следующие виды: с органическим сердечником (ОС; с металлическим сердечником (МС).

Характеристика канатов по направлению свивки имеет следующие виды: правой свивки; левой свивки (Л).

По сочетанию направлений свивки канаты двойной свивки могут быть: с одинаковым направлением свивки проволок в прядях и прядей в канат, односторонней свивки (О); с направлением свивки проволок в прядях, противоположным направлению свивки прядей в канат; с одновременным использованием в канате прядей правого и левого направления, комбинированной свивки.

Канаты тройной свивки изготавливают преимущественно крестовой свивкой с противоположным направлением свивки стренг, прядей и проволок. Стренги плоского каната укладывают так, чтобы правая и левая свивки чередовались. В канатах одинарной свивки направления свивки отдельных слоев чередуются, что обеспечивает канату некрутящиеся свойства под нагрузкой. Все слои проволок в прядях ТК и ТЛК свиваются в одном направлении.

Направление свивки устанавливается следующим образом:

для спиральных канатов — по направлению свивки проволок наружного слоя; для канатов двойной свивки - по направлению свивки прядей наружного слоя в канате; для канатов тройной свивки — по направлению свивки стренг в канате.

Характеристика канатов по способу свивки канаты имеет следующие виды:

раскручивающимися, у которых проволоки не освобождены от внутренних напряжений, возникающих в процессе свивки проволок в пряди и прядей в канат. Стренги, пряди и проволоки в этом случае не сохраняют своего положения в канате после снятия перевязок с его концов;

нераскручивающиеся (Н), у которых при свивке проволок в прядь и прядей в канат внутренние напряжения снимаются рихтовкой и предварительной деформацией таким образом, что после снятия перевязок с конца каната пряди и проволоки сохраняют заданное положение. По степени крутимости различают виды канатов: крутящиеся; малокрутящиеся (МК).

Характеристика канатов по степени уравновешенности канаты имеет следующие значения: рихтованные (Р); нерихтованные.

По механическим свойствам канаты подразделяются на: марки высокого качества -(ВК); марки обыкновенного качества (В); марки 1-1.

По виду покрытия поверхности проволок канаты бывают: без покрытия; с цинковым покрытием: для особо жестких агрессивных условий работы (ОЖ), для жестких агрессивных условий работ (Ж), для средних агрессивных условий работы (С); с покрытием каната диаметром 3,1-5,0 мм полиэтиленом низкого давления.

По назначению канаты подразделяются на следующие виды канатов: грузолюдские (лифтовые) (марки В и В), служащие для подъем и транспортирования людей и грузов (ГЛ); грузовые — для транспортировки грузов (Г).

Характеристика канатов по точности изготовления канаты имеет следующие значения: нормальной точности; повышенной точности (Т). По форме поперечного сечения прядей различают канаты: круглопрядные (их поперечное сечение близко к кругу); фасоннопрядные (трехгранно-, плоско- и овальнопрядные.

Маркировка канатов

Канат 10,5-ГЛ-ВК-ОЖ-МК-Л-Н-Р-Т-1770 ГОСТ 3077-80 - канат диаметром 10,5 мм, грузолюдской, марки ВК, оцинкованный по группе "ОЖ", малокрутящийся, левой крестовой свивки, нераскручивающийся, повышенной точности изготовления, маркировочной группы 1770 по ГОСТу 3077-80

Канат 17-Г-В-С-Л-О-Н-Т-1470 ГОСТ 3079-80 - канат диаметром 17,0 мм, грузового назначения, марки В, оцинкованный по группе С, левой односторонней свивки, нераскручивающийся, повышенной точности, маркировочной группы 1470.

4. Объяснить порядок организации рабочего места во время ремонта арматуры и гарнитуры котла.

Рабочее место должно быть удобным — достаточно просторным, доступным для своевременной и бесперебойной подачи материалов. Располагают материалы так, чтобы они не стесняли работу и были вовремя под рукой. Обычно на рабочем месте нужно иметь не менее двухчасового запаса материалов Инструмент, приспособления, инвентарь должны находиться под рукой Для сокращения лишних движений рекомендуется инструмент который требуется чаще других, класть ближе к себе и на определенное точное место: инструмент, который берется левой рукой надо класть слева, а тот, который берется правой рукой, - справа. На рабочих местах в цехах и мастерских следует применять специальные козелки для складывания материалов, вагонетки или тележки для транспортирования.

Механизмы необходимо располагать так, чтобы, пользуясь или управляя ими в процессе работ не делать лишних движений и переходов. Как инструмент, так и машины при работе должны находиться всегда в чистоте и исправности.

5.Дать характеристику видам повреждений арматуры котла.

Литые корпуса задвижек: раковины, трещины в местах резких переходов сечений, пустоты, вмятины, рыхлоты, песочные и шлаковые включения. Нарушена чистота уплотнительной поверхности седла. Несоответствие марки металла условию работы арматуры (пар, вода). Низкая ударная вязкость. Состояние сварного шва соединения седла с корпусом.

Шпиндели клапанов, задвижек: Коррозионное повреждение уплотнительных поверхностей. Наличие рисок, вмятин на уплотнительной поверхности. Повреждения резьбы Т-образного паза.

Регулирующие клапаны: Отсутствие в выходных патрубках защитной трубы из аустенитной стали или наплавки эрозионно-стойкими сплавами (электроды типа ЭА-395/ 19). Низкий класс чистоты уплотнительной поверхности седла и шибера. Повреждение резьбы гайки.

Клапаны впрыска: Профиль регулирующей иглы или шибера не соответствует чертежу. Нарушение резьбы гайки штока. Несоответствие маркировки.

Клапаны: Несоответствие маркировки условию работы клапана (пар, вода). Неплотность клапана. Легкость хода. Состояние Т-образного соединения штоков. Чистота уплотнительных поверхностей. Состояние сварного соединения седла с корпусом.

Фланцевая арматура: Отсутствие заглушек. Разбитые приводы (маховики). Разбитые фланцы. Гнутые шпильки, поврежденная резьба, поврежденные гайки. Несоответствие материала шпилек условию работы арматуры.

6. Дать характеристику видам повреждений гарнитуры котла.

Топочные дверцы, лазы для осмотра топки и газоходов - неровности, вмятины, раковины на постановочных поверхностях люков. Выедины и раковины на поверхностях прилегания люков к постановочным местам. Заедание дверец, люков, лазов. Неисправностями зольника являются коробление и прогорание заслонки для подвода воздуха и задвижки, а также ослабление сочленений привода. Предохранительные клапаны считаются неисправными: при отсутствии пломбы, если истекли сроки проверки; несвоевременном, запоздалом срыве клапана; большем, чем это должно быть, снижении давления пара в котле при открытии клапана, а также при наличии трещин в корпусе, износе мест притирки клапана и седла, осадке и поломке пружин. Затворы бункеров, шиберы, заслонки – деформация, неплотность прилегания, тугой ход и заклинивание, выедины вмятины и прогорание.

7.Указать последовательность выполнения работ при набивании сальников на задвижках.

Удалить старую набивку и очистить сальниковую камеру от загрязнений; очистить и проверить на износ, а также на наличие повреждений, деформаций или коррозии; проверить на наличие сколов, трещин и деформаций гранбуксы, нажимную втулку и упорное кольцо, а также смазочное (фонарное) кольцо (при его наличии); проверить зазоры между деталями. Подобрать тип набивки по эксплуатационным параметрам, а ее сечение – по размерам сальникового узла. Нарезать заготовки на кольца необходимого размера, края заготовки рекомендовано подрезать под углом 45° с целью формирования «замка» при сборке. Установить кольца набивки по одному, смещая разрезы на угол 90°; обжать каждое кольцо на 20-25% от первоначального размера; установить смазочное и окончательно обжать уплотнительный пакет на величину 30-40% от суммарной первоначальной высоты колец. После окончания монтажа производится опрессовка и подтяжка гранбуксы.

8. Указать требования к инструменту, который используется при ремонте котла.

Ручные инструменты (молотки, зубила, пробойники и т.п.) не должны иметь повреждений (выбоины, трещины, сбитые и скошенные торцы), заусенцев, задиров и острых ребер; на поверхности ручек инструментов - заусенцев и трещин; перекаленной рабочей поверхности. Длина зубила должна быть не менее 150 мм, бородка, керна — не более 150 мм. Молотки и кувалды должны быть надежно насажены на сухие деревянные ручки из твердых пород и расклинены металлическими клиньями. Съемники должны иметь жесткую конструкцию и не иметь трещин, погнутых стержней, сорванной или смятой резьбы. Захваты съемников должны обеспечивать плотное и надежное захватывание деталей в месте приложения усилия. Ключи должны иметь параллельные неизношенные и несточенные губки. Раздвижные ключи не должны быть ослаблены в подвижных частях. Электроинструмент должен храниться в инструментальной и выдаваться рабочему только после предварительной проверки совместно с защитными приспособлениями. Запрещается пользоваться электрическим инструментом с неисправной изоляцией токоведущих частей или при отсутствии заземляющего устройства.

9. Объяснить последовательность работ при ремонте предохранительных клапанов.

Разборка клапана: снять колпак, установленный на шпильках над регулировочным винтом; освободить пружину от натяжения, для чего ослабить контргайку регулировочного винта и вывернуть его в верхнее положение; равномерно ослабить, а потом снять гайки со шпилек, удерживающих крышку. Снять крышку. Перед снятием крышки нанести риски на фланцах крышки и корпуса или крышки, разделителя и корпуса в случае, если клапан выполнен с разделителем; снять пружину с опорными шайбами. Удалить из корпуса клапана золотник вместе со штоком и перегородкой. При наличии в клапане разделителя предварительно снять с корпуса разделитель, освободив его от крепления на корпусе; освободить стопорные винты регулирующих втулок; освободить направляющую втулку и удалить ее из корпуса вместе с регулировочной втулкой.

К сборке клапана приступают после очистки, ревизии и восстановления всех его деталей. Последовательность сборки: установить сопло в корпус клапана, произвести керосином проверку на герметичность соединения сопла с корпусом; установить регулировочную втулку сопла; установить направляющую втулку с прокладкой и верхней регулировочной втулкой в корпус клапана. Отверстие для стока среды в направляющей втулке должно быть повернуто в сторону выкидного патрубка клапана; установить золотник, соединенный со штоком, в направляющую втулку; установить перегородку и разделитель; поставить пружину вместе с опорными шайбами на шток; поставить прокладку на прилегающую поверхность корпуса и опустить на корпус крышку, следя за тем, чтобы не повредить шток. Затем зацентровать крышку по выступу направляющей втулки и равномерно закрепить ее на шпильках. Проверка правильности установки крышки определяется равномерным зазором по окружности между фланцем крышки и корпусом.

10. Указать последовательность работ при ремонте водоуказательных приборов.

Ремонт водоуказательных приборов сводится, в основном, к замене повреждённых стёкол. При сборке стёкол необходимо тщательно очистить гнёзда в рамке и крышках от старых прокладок. Новые стёкла ставят на новые прокладки. После этого стёкла прижимают крышками к рамке с помощью болтов с гайками. Гайки необходимо поджимать равномерно крест-накрест, чтобы не было перекосов и стёкла во время работы котла не лопнули.

11. Указать меры безопасности при проведении работ в топках котлов.

Работы внутри топок и газоходов котла могут выполняться только при температуре не выше 60°С по наряду-допуску на работы повышенной опасности. Пребывание одного и того же работника внутри котла или газохода при температуре 50-60°С без перерыва не должно превышать 20 мин. Перед закрытием люков и лазов необходимо проверить отсутствие внутри котла людей, посторонних предметов, а также наличие и исправность устройств, установленных внутри котла. До начала производства ремонтных работ внутри барабана, камеры или коллектора котла, соединенного с другими работающими котлами общими трубопроводами (паропровод, питательные, дренажные и спускные линии и т.д.), а также перед осмотром или ремонтом элементов котла, находящихся под давлением, при наличии опасности ожога людей паром или водой, котел должен быть изолирован от всех трубопроводов заглушками или отсоединен. Отсоединенные трубопроводы также следует заглушить. При работе на газообразном топливе котел должен быть надежно отделен от общего газопровода в соответствии с инструкцией по обслуживанию котла. Неисправности элементов котла и коммуникаций, находящихся под давлением или воздействием высокой температуры от топки или пара, устраняют при неработающем котле. При отключении участков трубопроводов и газоходов на вентилях, задвижках и заслонках, а также на пусковых устройствах дымососов, дутьевых вентиляторов и питателей топлива должны быть вывешены плакаты: «Не включать — работают люди!», при этом у пусковых устройств дымососов, дутьевых вентиляторов и питателей топлива должны быть сняты плавкие вставки.

12.Объяснить причины неполадок центробежных насосов при условии, что насос после пуска не подает воду и указать способы их устранения.

| Неисправность | Причина | Способ устранения |

Насос не подает жидкость после пуска