- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

РАЗРАБОТКА КАБЕЛЬНОГО ПВХ-ПЛАСТИКАТА ПОНИЖЕННОЙ ТОКСИЧНОСТИ

РАЗРАБОТКА КАБЕЛЬНОГО ПВХ-ПЛАСТИКАТА ПОНИЖЕННОЙ ТОКСИЧНОСТИ

Тхамокова И.Х.

КБГУ, г. Нальчик.

Композиции на основе поливинилхлорида (ПВХ) чаще всего используются при изготовлении изоляции и оболочек кабельных изделий. Недостатком подобных материалов и изделий, содержащих пластификаторы, является высокая скорость распространения пламени при горении и высокое дымовыделение.[1]. При горении наблюдается выделение токсичного хлористого водорода(HCl), который обладает резким раздражающим запахом, а его пары с водой образуют соляную кислоту с высокой коррозионной активностью. В связи с этим разработка кабельного композиционного ПВХ–пластиката с пониженным количеством выделяющегося хлороводорода, несомненно, является актуальной задачей.

Для оценки истинной пожароопасности полимерного материала проводят комплексные испытания, определяя набор показателей, характеризующих склонность материалов к воспламенению, способность к распространению процесса горения, огнестойкость, дымообразующую способность, токсичность продуктов пиролиза и горения.[2].

При выборе антипирена необходимо учитывать несколько факторов – тип полимера, термостабильность, температура плавления, качество смешения с полимером.

Целью настоящей работы является разработка рецептуры ПВХ-пластиката, обеспечивающей сниженное количество выделяющегося при горении коррозионноактивного хлористого водорода.

Экспериментальная часть

Испытания материалов композиционного кабельного пластиката определяется соответственно ГОСТ Р МЭК60754-1-99, разработчиком которого выступает ОАО «ВНИИКП». Объектом исследования в настоящей работе выступает поливинилхлоридный пластикат марки И40-13А, выпускаемый в отечественной промышленности в соответствии с ГОСТ 5960-72, основное назначение которого направлено на изготовление изоляции проводов и кабелей, работающих в интервале температур от -40°С до +70°С.

Исследования проводились с целью определения количества выделяющегося коррозионноактивного хлороводорода при горении композиционных материалов на основе ПВХ-пластиката, модифицированных антипиренами-дымоподавителями: боратом цинка(2ZnO´3B2O3´3,5H2O) и оксидом сурьмы (Sb2O3), варьируемых в диапазонах концентраций 3-12% от массы исходного пластиката.

Образец для испытаний имеет массу 500-1000 мг. Температура образца повышается с постоянной скоростью в течение 40±5мин и поддерживается на уровне 800±10оС в течение 20 мин. Испытуемый материал нагревается в потоке сухого воздуха, а выделяющиеся газы абсорбируются в 0,1н. растворе NaOH. В полученный раствор последовательно добавляются 4см3 конц. азотной кислоты, 20см3 0,1н. раствора азотнокислого серебра и 3см3 нитробензола. При перемешивании выпадает осадок хлористого серебра. Затем добавляется 1см3 40% водного раствора сернокислого аммония, содержащего трехвалентное железо, и несколько капель 6н. HNO3. Раствор титруется 0,1н. р-ром тиоцианата аммония. Количество галогенных кислот выражают в мг соляной кислоты на грамм массы взятого образца.

,

,

где A-объем 0.1 М раствора тиоцианата аммония, израсходованного при испытании,см3; B-объем 0.1 М раствора тиоцианата аммония, израсходованного при контрольной пробе, см3; m-масса образца,г; M-молярная концентрация раствора тиоцианата аммония, моль/дм3.

Результаты и обсуждение

Результаты испытаний ПВХ-пластикатов, модифицированных смесью бората цинка с оксидом сурьмы в различных соотношениях (рис.1), показали снижение хлористого водорода, выделяющегося при горении. Борат цинка образует стекловидную массу на поверхности, а в присутствии оксидов сурьмы и галогенсодержащих антипиренов, он способствует образованию групп Sb-O-Br, подавляет дымовыделение, катализируя образование полиароматических структур.

Рис.1.Количество выделяющегося хлороводорода при горении композиционного ПВХ-пластиката, модифицированного смесью оксида сурьмы и бората цинка: 1–ПВХ-пластикат исх., 2–2% Sb2O3 и 2% 2ZnO´3B2O3´3,5H2 O, 3 –3% Sb2O3 и 3%2ZnO´3B2O3´3,5H2 O, 4 –4% Sb2O3 и 4%2ZnO´3B2O3´3,5H2 O.

Как показано на рис.1, смешивание антипиренов в количестве от 2 до 4% приводит к одинаковому снижению количества выделяющегося HCI. Такое совместное использование Sb2O3 и 2ZnO´3B2O3´3,5H2O препятствует образованию пламени и способствует достижению синергетического эффекта.

Выделяющийся при горении ПВХ-пластиката хлористый водород взаимодействует с оксидом сурьмы:

Sb2O3 + 2HCl = 2SbOCl + H2O

5SbOCl = Sb4O5Cl2 + SbCl3 (при 245-280°С)

4Sb4O5Cl2 = 5Sb3O4Cl + SbCl3 (при 410-475°С)

3Sb3O4Cl = 4Sb2O3 + SbCl3 (при 475-565°С)

В смеси с галогенсодержащими соединениями оксид сурьмы образует галогениды и оксигалогениды сурьмы, действующие как поглотители радикалов ОН*, аналогично действию HCl и HBr. Образование различных соединений при этом сопровождается эндотермическим эффектом, что отнимает энергию от зоны горения и замедляет его.

Также исследованию подвергались образцы ПВХ–пластиката, модифицированные только боратом цинка (рис.2).

Рис.9 Количество выделяющегося HCl при горении композиционного ПВХ - пластиката, модифицированного боратом цинка: 1–ПВХ–пластикат исх., 2–3% 2ZnO´3B2O3´3,5H2O, 3–5% 2ZnO´3B2O3´3,5H2O, 4–7% 2ZnO´3B2O3´3,5H2O, 5–10% 2ZnO´3B2O3´3,5H2O.

Как показали результаты исследований, при введении в ПВХ–пластикат 5% бората цинка, наблюдается снижение количества коррозионноактивного HCl на 2%. Данное понижение обусловлено действием бората цинка как теплоизолятора, препятствующему выделению горючих газов. Указанный антипирен обладает комплексом ценных свойств: высокая теплостойкость–до 3200С; высокая светостойкость; не мигрирует на поверхность; не пластифицирует полимер; образует очень мало дыма; низкая плотность, а также низкая цена.

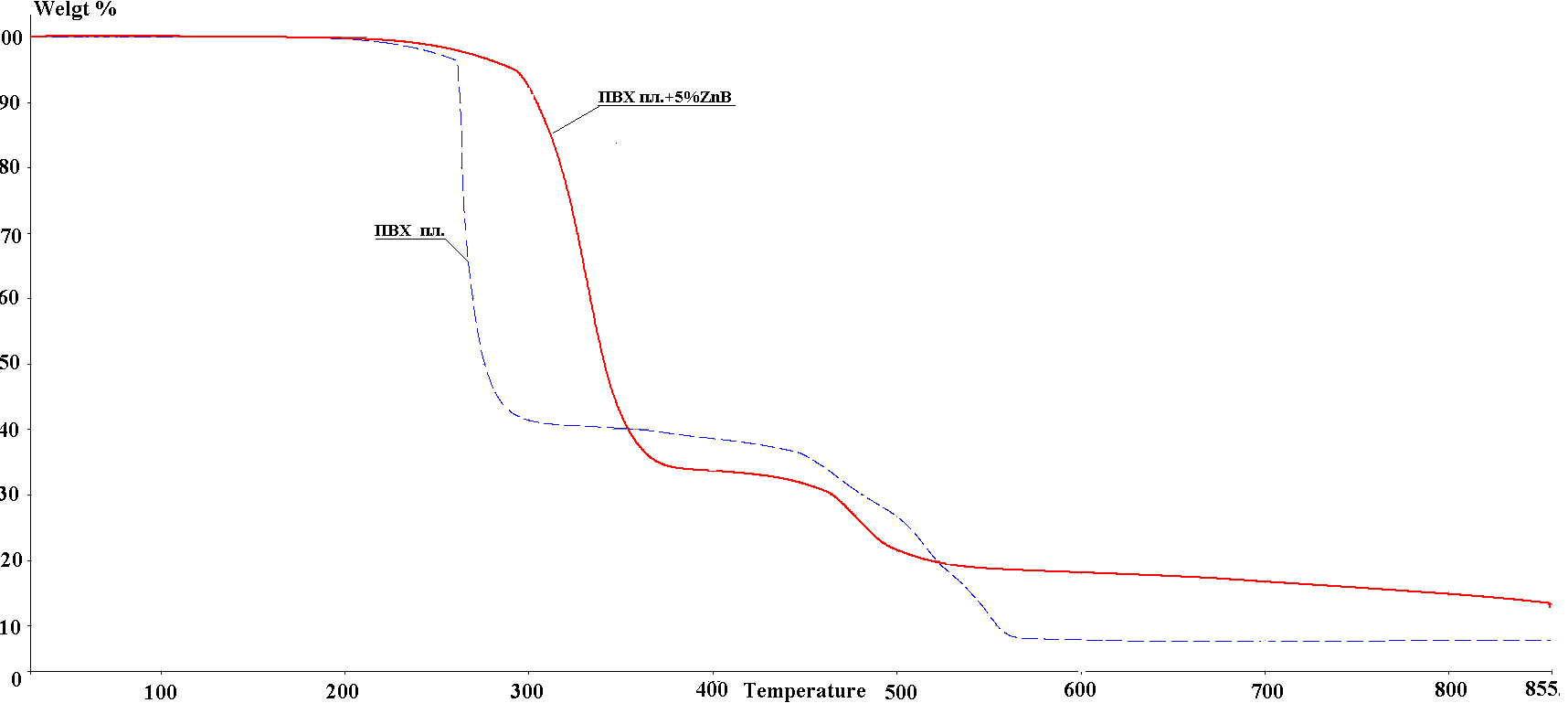

Для оценки термической стабильности полученных композитов использовался термогравиметрический анализ (ТГА).

Рис.3. Термогравиметрический анализ образцов:

1–ПВХ–пластикат; 2–ПВХ-пл.+5% 2ZnO´3B2O3´3,5H2 O.

Как видно из рис.3, введение 5 % бората цинка приводит к увеличению начала температуры деструкции ПВХ-пластиката. Так, потеря 10% массы наблюдается для исходного пластиката при 280°С, а при содержании 5% бората цинка – 310°С. Дальнейшее увеличение содержания модификатора приводит к уменьшению температуры деструкции.

На основании полученных данных можно утверждать, что введение в кабельный ПВХ-пластикат бората цинка и его смеси с оксидом сурьмы с целью снижения количества выделяющегося при горении хлористого водорода является целесообразным. Из проделанной работы можно сделать вывод, что получены новые эффективные рецептуры композиционного ПВХ-пластиката с пониженным выделением хлороводорода при горении.

Литература

1. Уилки Ч. Поливинилхлорид. – СПб.: Профессия. – 2007. – С. 728.

2. Аблеев Р.И. Актуальные проблемы в разработке и производстве негорючих полимерных компаундов для кабельной индустрии // Кабель-news. – 2009.-№6-7. – С. 64-69.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|