- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

ДЛЯ СТУДЕНТОВ, КОТОРЫЕ ПО СПИСКУ ИМЕЮТ

Вариант №2

(ДЛЯ СТУДЕНТОВ, КОТОРЫЕ ПО СПИСКУ ИМЕЮТ

ЧЕТНЫЕ НОМЕРА)

Форма отчета по лабораторной работе:

Выполнил: ________________________________________________________

группа ___________________________ "___"____________20__г.

Отчет по лабораторной работе №1

«Исследование влияния различных условий при токарной обработке на

значения параметров шероховатости»

Задание. Исследовать влияние на параметры шероховатости

цилиндрической поверхности при точении заготовки с изменением

величин подачи и скорости резания.

1. Цель работы.

Исследовать влияние различных условий при токарной обработке на

значения параметров шероховатости.

2. Технологическое оснащение.

1. Токарный станок 1К62.

2. Проходной резец, материал режущей части Т15 К6, величина главного угла в

плане ϕ =45о, величина вспомогательного угла в плане ϕ1 = 25о, величина

радиуса при вершине резца r = 0,3 мм.

3. Образец: диаметр заготовки d = 40 мм, материал заготовки Ст.30.

4. Двойной микроскоп Линника МИС-11.

Параметры обработки: обработка без СОЖ, величина скорости резания

(подачи) V (S) см. таблицу результатов измерений, глубина резания t= 0.5 мм.

3. Описание проведения эксперимента. Параметры обработки.

Закрепить образец в центрах токарного станка.

Исследование влияния скоростей резания V:

Установить на станке заданную подачу S = 0,12 мм/об.

Установить на станке минимальную из рассчитанных частот вращения

об/мин при V1=1.5 м/мин и обработать поясок № 1.

об/мин при V1=1.5 м/мин и обработать поясок № 1.

и т.д.

Исследование влияния подач S на изменение величины

микронеровностей Rz при постоянной скорости резания:

- установить на станке заданную частоту вращения шпинделя n =

315 об/мин.

-установить на станке минимальную из заданных подач S1 =0,07 мм/об и обработать поясок № 1, затем установить на станке подачу S2 =0.084 мм/об и обработать поясок № 2 и т.д.

змерить высоту микронеровностей Rz образца в трех сечениях на каждом

пояске на микроскопе МИС-11.

4. Результаты измерений на микроскопе Линника МИС-11 для объектива с

фокусным расстоянием F = 13,9, Е = 0,26.

среднее значение высоты микронеровностей рассчитанное по формуле (3)

Rz = E /2*Zср=0,26/2*40=5,2 мкм

Результаты измерений и их обработки представим в табличной форме для

двух экспериментов.

| № | V | Z1 | Z2 | Z3 | Zср | Rzср |

| V1 = 1,5 | 28,33 | 3,68 | ||||

| V2 = 3 | 57,33 | 7,45 | ||||

| V3 = 6 | 91,67 | 11,92 | ||||

| V4 = 12 | 120,33 | 15,64 | ||||

| V5 = 24 | 146,33 | 19,02 | ||||

| V6 = 48 | 189,67 | 24,66 | ||||

| V7 = 96 | 70,33 | 9,14 | ||||

| V8 = 192 | 15,33 | 1,99 |

| № | S | Z1 | Z2 | Z3 | Zср | Rzср | Rzтеор |

| S1 = 0.07 | 25,33 | 3,29 | 2,04 | ||||

| S2 = 0.084 | 48,00 | 6,24 | 2,94 | ||||

| S3= 0.097 | 71,33 | 9,27 | 3,92 | ||||

| S4 = 0.12 | 84,00 | 10,92 | 6,0 | ||||

| S5 = 0.17 | 93,33 | 12,13 | 12,0 | ||||

| S6= 0.23 | 121,67 | 15,82 | 22,0 | ||||

| S7= 0.26 | 148,00 | 19,24 | 28,16 | ||||

| S8 = 0.3 | 168,33 | 21,88 | 37,5 |

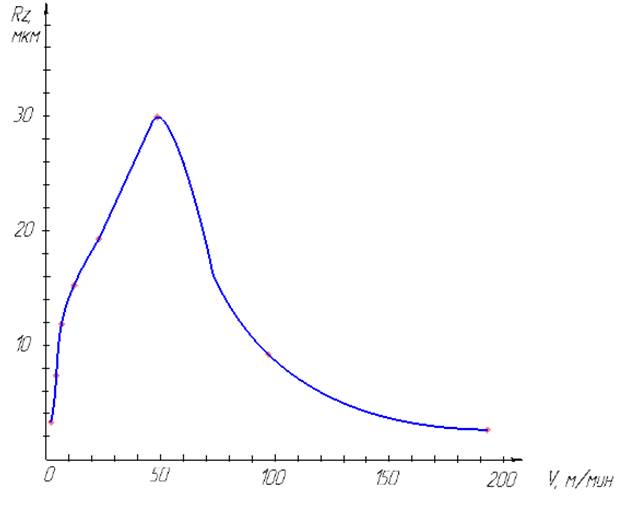

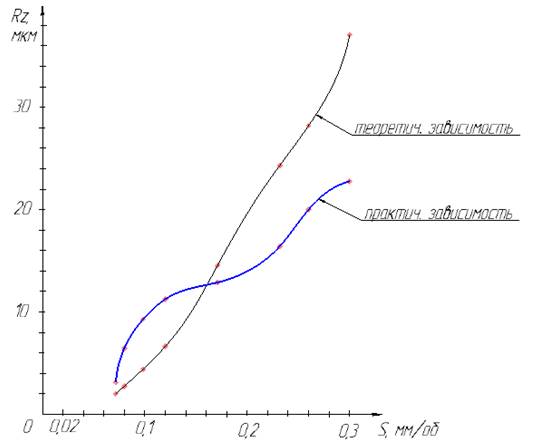

6. По полученным значениям Rzср построим графики: изменения высоты

микронеровностей Rzср в зависимости от изменения скорости резания Vi при

постоянной подаче; изменения высоты микронеровностей Rzср в зависимости от изменения величины подачи S при заданной постоянной скорости резания.

Рисунок 1 - График изменения высоты микронеровностей Rzср в зависимости от изменения скорости резания V при постоянной подаче

По графику1: при постоянной подаче S = 0,12 мм/об имеем при Rz = 6.3мкм V=120 м/мин.

Рисунок 2 - График изменения высоты микронеровностей Rzср в зависимости от изменения величины подачи S при заданной постоянной скорости резания.

По графику 2: при постоянной скорости V= 40 м/мин имеем при Rz = 6,3 мкм S=0.075.

Вывод:

Скорость резания V. При обработке стали 30 с малой скоростью резания (V < 5 м/мин) легко отделяется элементная стружка, размеры неровностей поверхностей получаются незначительными. В зоне скоростей 20-40 м/мин процесс резания сопровождается увеличенным количеством выделенного тепла и значительными давлениями, вызывающими пластическое течение металла вдоль передней и задней поверхностей режущего клина. Коэффициент трения стружки об инструмент возрастает. Периодические приваривания частиц металла к инструменту ведут к образованию наростов.

С повышением скорости резания наростообразование прекращается и в интервале скоростей 60-80 м/мин полностью исчезает. В зоне скоростей (V > 70 м/мин), при которых нарост не образуется, шероховатость поверхности получается наименьшей. Дальнейшее увеличение скорости резания не приводит к заметному снижению шероховатости.

С повышением подачи эти деформации увеличиваются и приводят к увеличению шероховатости. Согласно этой зависимости, наиболее рациональными подачами с точки зрения получения чистых поверхностей при обработке проходными резцами стали являются подачи s = 0,05-0,12 мм/об. При меньших подачах увеличивается продолжительность силового воздействия инструмента на материал, что приводит к дополнительному деформированию поверхностного слоя и некоторому росту шероховатости.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|