- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Практическая работа №17

Практическая работа №17

Тема: Расчет круглой протяжки

Цель:1. Закрепление теоретических значений конструкций протяжек

2. Формирование умения расчета основных параметров круглой протяжки

Характер занятия: частично-поисковый.

Форма занятия: групповая.

Обеспечение занятия:

1. Комплект инструментов для обработки отверстий

2. Методические указания к практическому занятию №17

Требования к знаниям и умениям.

Студент должен

знать:

- тип инструмента по назначению,

- тип инструмента по виду инструментального материала,

- тип инструмента по способу присоединения инструментального материала к корпусу инструмента,

- тип инструмента по установке на станке и другим признакам, характерным для данного типа инструмента;

уметь:

- определить тип инструмента по внешним признакам.

Теоретические сведения

1.ОПРЕДЕЛЕНИЕ ОБЩИХ ДАННЫХ ПРОТЯЖКИ 1.1.Выбор материала протяжки

Выбор материала протяжки состоит из:

-выбора материала режущей части протяжки,

-выбора материала соединительной части протяжки.

1.1.1 Выбор материала рабочей части протяжки производится

по таблице 1 с учетом предела прочности на разрыв (для пластичных металлов) или твердости (для хрупких металлов) обрабатываемого материала.

| Таблица I |

Материал рабочей части протяжки

| Обрабатываемый материал | Предел прочности (стали) Твердость (чугуна) | ||

| σ <85 кгс/мм2 НВ<220 | σ =85-100 НВ>220 | σ>100кгс/мм2 | |

| * Углеродистая сталь | XВГ | Р9; P6M5 | PI8 |

| Легированная сталь | XВГ | Р9; Р6М5 | PI8 |

| Чугун | XВГ | Р9; Р6М5 | |

| Нержавеющая сталь | Р9; Р18; Р14Ф4 | ||

| Жаропрочная сталь и сплавы | PI8; Р9Ф5; Р14Ф4 | ||

| Титановые сплавы | PI8; Р9Ф5; Р9К10; P9K5 | ||

| Цветные металлы | ХВГ | ||

1.1.2.Материал соединительной части выбирается в зависимости от способа изготовления протяжки, которые могут быть:

а) цельными

б) сварными.

Цельными изготовляются протяжки из легированной стали ХВГ, а также из быстрорежущей стали для отверстий диаметром до 15 мм.

Сварными изготовляются протяжки из быстрорежущей стали для отверстий диаметром свыше 15 мм. Материал соединительной части сварных протяжек - сталь 40Х.

1.2. Расчет припуска под протягивание

Предварительно припуск под протягивание отверстии может быть определен по формуле в зависимости от способа получения отверстия до протягивания: а) после сверления

- 2Z=0,005D + 0.1√Lд, (1)

б/ после растачивания или зенкерования

- 2Z=0,005D + 0.05√Lд (2)

где 2Z - припуск па диаметр в мм,

D - диаметр протягиваемого отверстия в мм,

Lд - длина протягиваемого отверстия мм,

Рекомендуемые припуски на диаметр приведены также в таблице (см. табл.90 стр. 175.(1)).

1.3. Определение диаметра под протягивание

Диаметр отверстия под протягивание определяется по формуле

Dо= Dmax-2Z (3)

где Dо - диаметр отверстия под протягивание в мм,

Dmax - наибольший диаметр протягиваемого отверстия, равный номинальному диаметру отверстия плюс верхнее отклонение поля допуска мм.

2Z - припуск под протягивание на диаметр в мм,

Полученный результат необходимо округлить для отверстий, полученных сверлением, до ближайшего значения сверла по ГОСТ 885-77 (см. табл.2).

Для отверстий, полученных зенкерованием или растачиванием, значение Dо округлить до десятых долей миллиметра.

Таблица 2

| 5,0 | 5,1 | 5,2 | 5,3 | 5,4 | 5,5 | 5,6 | 5,7 | 5,8 | 5,9 |

| 6,0 | 6,1 | 6,2 | 6,3 | 6,4 | 6,5 | 6,6 | 6,7 | 6,8 | 6,9 |

| 7,0 | 7,1 | 7,2 | 7,3 | 7,4 | 7,5 | 7,6 | 7,7 | 7,8 | 7,9 |

| 8,0 | 8,1 | 8,2 | 8,3 | 8,4 | 8,5 | 8,6 | 8,7 | 8,8 | 8,9 |

| 9,0 | 9,1 | 9,2 | 9,3 | 9,4 | 9,5 | 9,6 | 9,7 | 9,8 | 9,9 |

| 10,0 | 10,1 | 10,2 | 10,3 | 10,4 | 10,5 | 10,6 | 10,7 | 10,8 | 10,9 |

| 11,0 | 11,1 | 11,2 | 11,3 | 11,4 | 11,5 | 11,6 | 11,7 | 11,8 | 11,9 |

| 12,0 | 12,1 | 12,2 | 12,3 | 12,4 | 12,5 | 12,6 | 12,7 | 12,8 | 12,9 |

Продолжение таблицы 2

| 13,0 | 13,1 | 13,2 | 13,3 | 13,4 | 13,5 | 13,6 | 13,7 | 13,75 | 13,8 | 13,9 |

| 14,0 | 14,25 | 14,5 | 14,75 | |||||||

| 15,0 | 15,25 | (15,40) | 15,5 | 15,75 | ||||||

| 16,0 | 16,25 | 16,5 | 16,75 | |||||||

| 17,0 | 17,25 | (17,40) | 17,5 | 17,75 | ||||||

| 18,0 | 18,25 | 18,5 | 18,75 | |||||||

| 19,0 | 19,25 | (19,40) | 19,5 | 19,75 | ||||||

| 20,0 | 20,25 | 20,5 | 20,75 | (20,9) | ||||||

| 21,0 | 21,25 | 21,5 | 21,75 | |||||||

| 22,0 | 22,25 | 22,5 | 22,75 | |||||||

| 23,0 | 23,25 | 23,5 | 23,75 | (23,9) | ||||||

| 24,0 | 24,25 | 24,5 | 24,75 | |||||||

| 25,0 | 25,25 | 25,5 | 25,75 | |||||||

| 26,0 | 26,25 | 26,5 | 26,75 | |||||||

| 27,0 | 27,25 | 27,5 | 27,75 | |||||||

| 28,0 | 28,25 | 28,5 | 28,75 | |||||||

| 29,0 | 29,25 | 29,5 | 29,75 | |||||||

| 30,0 | 30,25 | 30,5 | 30,75 | |||||||

| 31,0 | 31,25 | 31,5 | 31,75 | |||||||

| 32,0 | (32,25) | 32,5 | ||||||||

| 33,0 | 33,25 | 3,5 | ||||||||

| 34,0 | 34,5 | |||||||||

| 35,0 | (35,25) | 35,5 | (35,75) | |||||||

| 36,0 | (36,25) | 36,5 | ||||||||

| 37,0 | 37,5 | |||||||||

| 38,0 | (38,25) | 38,5 | ||||||||

| 39,0 | (39,25) | 39,5 | ||||||||

| 40,0 | 40,5 | |||||||||

| 41,0 | (41,25) | 41,5 | ||||||||

| 42,0 | 42,5 | |||||||||

| 43,0 | (43,25) | 43,5 | ||||||||

| 44,0 | 44,5 | |||||||||

| 45,0 | (45,25) | 45,5 | ||||||||

| 46,0 | 46,5 | |||||||||

| 47,0 | 47,5 | |||||||||

| 48,0 | 48,5 | |||||||||

| 49,0 | 49,5 | |||||||||

| 50,0 | 50,5 | |||||||||

| 51,0 | (51,5) |

Продолжение таблицы 2

| 52,0 | 53,0 | 54,0 | 55,0 | 56,0 | 57,0 | 58,0 | 59,0 | ||

| 60,0 | 61,0 | 62,0 | 63,0 | 64,0 | 65,0 | 66,0 | 67,0 | 68,0 | 69,0 |

| 70,0 | 71,0 | 72,0 | 73,0 | 74,0 | 75,0 | 76,0 | 77,0 | 78,0 | 79,0 |

| 80,0 |

Примечание. Сверла, диаметры которых указаны в скобках применять не рекомендуется.

1.4.Уточнение фактического припуска

После округления Dо, фактическое значение припуска под протягивание изменится, поэтому необходимо определить его по формуле:

2Z = Dmax- Dо (4)

Тогда припуск на сторону будет

Z=2Z/2 (5)

где 2Z - припуск на диаметр в мм,

Dmax - наибольший диаметр протягиваемого отверстия в мм;

Dо – округленное значение диаметра отверстия под протягивание в мм;

Z – припуск под протягивание.

1.5.Выбор смазочно- охлаждающей жидкости

Для уменьшение износа протяжки применяют смазочно-охлаждающие жидкости, которые уменьшают трение (смазывающее действие жидкости) и снижают температуру в зоне резания (охлаждающее действие).

Выбор смазочно-охлаждающие жидкости производится в зависимости от обрабатываемого материала и требований к чистоте обрабатываемой поверхности.

Рекомендуемые составы смазочно-охлаждающие жидкости проведены в таблице 3.

Таблица 3

| Обрабатываемый материал | Требования к чистоте поверхности детали | |

| Ra 3,2- 0,8 | Ra 0,4- 0,2 | |

| Низкоуглеродиетая (до 0,З%С) и низко легированная сталь σ< 60кгс/мм | 15%-ная эмульсия 20%-ная эмульсия Сульфофрезол | Сульфофрезол |

| Среднеуглеродистая и легированная сталь σ= 60-100кгс/мм | 15%-ная эмульсия Сульфофрезол | Веретенное масло (И-20 и И-30) |

Продолжение таблицы 3

| Высокоуглеродистая и легированная сталь σ>100кгс/мм | 20%-ная эмульсия Сульфофрезол Веретенное масло (И-20 и И-30) | Сульфофрезол Веретенное масло (И-20 и И-30) |

| Нержавеющая сталь | 10%-ная эмульсия Сульфофрезол Веретенное масло (И-20 и И-30) | Сульфофрезол Веретенное масло (И-20 и И-30) |

| Чугун | Без охлаждения 10%-ная эмульсия | Без охлаждения |

| Алюминий | Без охлаждения | Без охлаждения |

| Латунь, бронза, медь | Без охлаждения | Без охлаждения |

2. ВЫБОР СОЕДИНИТЕЛЬНОЙ ЧАСТИ ПРОТЯЖКИ

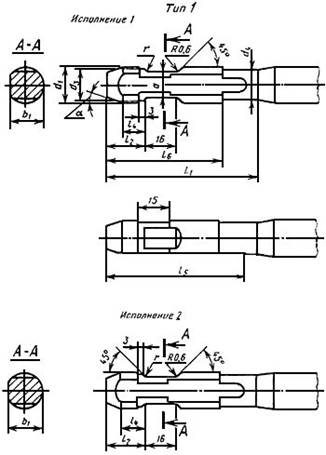

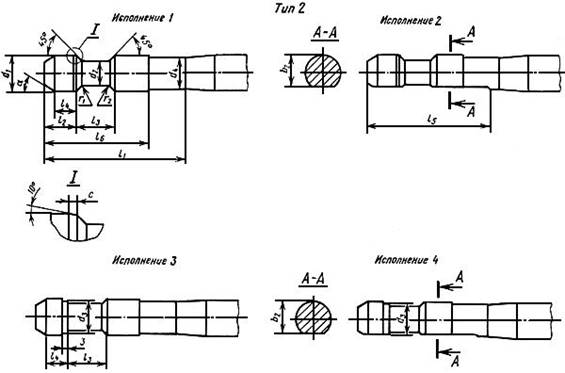

2.1Выбор типа хвостовика

Тип хвостовика протяжки выбирается в зависимости от размера протяжки и конструкции патрона станка по таблице 4.

Таблица 4

Тип хвостовиков протяжек (по ГОСТ 4044 – 70)

| Тип хвостовика | Размеры протяжки | Тип патрона станка |

| Тип 1 | Для протяжек диаметром от 4 до 18 мм | Быстросъемный с пружинными кулачками |

| Тип 2 | Для протяжек диаметром свыше 12 мм | Быстросменный кулачковый автоматический |

2.2Определение размеров хвостовика

К размерам хвостовика относятся:

- длина хвостовика Lх, мм;

- диаметр хвостовика Dх, мм;

-остальные размеры хвостовика, определяющие его форму.

2.2.1Длина хвостовика

Длина хвостовика принимается в зависимости от диаметра протяжки:

D≤12мм Lх- 40 мм;

D>12мм Lх- 100 мм.

2.2.2 Диаметр хвостовика

Диаметр хвостовика принимается в зависимости от диаметра отверстия под протягивание. Для того что бы хвостовик свободно проходил через предварительно подготовленное отверстие под протягивание, диаметр хвостовика должен быть меньше диаметра отверстия под протягивание Dо не менее, чем на 0,5мм и по таблицам 5 и 6 принимается ближайшим меньшим к величине

Dх≤ Dо-0,5 (6)

Таблица 5

Размеры в мм

| d1, е8 | d3 | d4 -0,5 -1,0 | a с11 | b d9 | l1 | l2 | l4 | l5 | l6 | α | r | Площадь по сечению  , мм , мм

|

| 4,0 | 3,8 | 4,0 | 2,0 | 3,7 | - | - | 0,2 | 6,6 | ||||

| 5,0 | 4,8 | 5,0 | 3,0 | 4,6 | 13,2 | |||||||

| 5,5 | 5,3 | 5,5 | 3,3 | 5,1 | 15,8 | |||||||

| 6,0 | 5,8 | 6,0 | 4,0 | 5,6 | 20,9 | |||||||

| 7,0 | 6,8 | 7,0 | 4,2 | 6,5 | 23,8 | |||||||

| 8,0 | 7,8 | 8,0 | 5,0 | 7,5 | 35,4 | |||||||

| 10,0 | 9,8 | 10,0 | 6,0 | 9,5 | 10° | 61,5 | ||||||

| 12,0 | 11,7 | 12,0 | 8,0 | 11,5 | 85,2 | |||||||

| 14,0 | 13,7 | 14,0 | 8,0 | 13,5 | 20° | 0,3 | 96,1 | |||||

| 16,0 | 15,7 | 16,0 | 10,0 | 15,5 | 145,0 | |||||||

| 18,0 | 17,7 | 18,0 | 12,0 | 17,5 | 193,0 |

Таблица 6

Размеры в мм

| d1 е8 | d2 с11 | d3 | d4 -0,5 -1,0 | l1 | l2 | l3 | l4 | l5 | l6 | b2 e8 | r2 | r3 | c | α | Площадь по сечению размера , мм |

| 8,0 | 11,7 | 10,5 | 0,2 | 0,6 | 0,5 | 10° | 50,3 | ||||||||

| 9,5 | 13,7 | 12,5 | 0,3 | 20° | 70,9 | ||||||||||

| 11,0 | 15,7 | 14,0 | 95,0 | ||||||||||||

| 13,0 | 17,7 | 16,0 | 132,7 | ||||||||||||

| 15,0 | 19,7 | 17,0 | 1,0 | 176,7 | |||||||||||

| 17,0 | 21,7 | 19,0 | 30° | 227,0 | |||||||||||

| 19,0 | 24,7 | 21,5 | 1,0 | 283,5 | |||||||||||

| 22,0 | 27,6 | 24,0 | 380,1 | ||||||||||||

| 25,0 | 31,6 | 27,5 | 0,4 | 1,6 | 490,9 | ||||||||||

| 28,0 | 35,6 | 31,0 | 1,5 | 615,7 | |||||||||||

| 32,0 | 39,5 | 34,5 | 0,5 | 2,5 | 804,2 | ||||||||||

| 34,0 | 44,5 | 39,0 | 907,9 | ||||||||||||

| 38,0 | 49,5 | 43,5 | 1134,1 | ||||||||||||

| 42,0 | 55,4 | 48,5 | 0,6 | 4,0 | 1385,4 | ||||||||||

| 48,0 | 62,4 | 55,0 | 1809,6 | ||||||||||||

| 53,0 | 69,4 | 61,0 | 2206,2 | ||||||||||||

| 60,0 | 79,2 | 69,5 | 0,8 | 6,0 | 2,0 | 2827,4 | |||||||||

| 70,0 | 89,2 | 78,5 | 3848,4 | ||||||||||||

| 75,0 | 99,2 | 87,0 | 4417,9 |

2.3 Переходной конус.

Длина переходного конуса выбираете по таблице 7

Таблица 7

Длина переходного конуса

| Диаметр протяжки D мм | Длина переходного конуса Lп.к, мм |

| До 30 | |

| Свыше 30 до 70 | |

| Свыше 70 |

2.4.Передняя направляющая

Диаметр передней направляющей принимается равным диаметру отверстия детали до протягивания, т.е.

Dпн= Dо

Длина передней направляющей принимается в зависимости от длины протягиваемого отверстия детали.

Если длина протягиваемого отверстия детали Lд≤40 мм, то Lпн= 40мм;

Если длина протягиваемого отверстая детали Lд>40 мм, Lпн= Lд.

2.5 Шейка

Диаметр шейки пришибается равным

Dш =Dх - 0,5 (7)

где Dш,- диаметр шейки в мм,

Dх - диаметр хвостовика в мм.

2.6. Общая длина соединительной части протяжки

Общую длину соединительной частя протяжки необходимо принимать минимальной для данного станка и типа патрона по таблице 9

Таблица 9

Минимальная длина соединительной части

| Модель станка | Патрон | Минимальная длина соединительной части мм |

| 7Б510 | Быстросменный автоматический Быстросъемный пружинный | 220 + Lд |

| 7Б520 | Быстросменный автоматический Быстросъемный пружинный | 280 + Lд |

| 7А540 | Быстросменный автоматический Быстросъемный пружинный |

Примечание: Lд длина протягиваемого отверстия, мм

3.PACЧET РАБОЧЕЙ ЧАСТИ ПРОТЯЖКИ И РАСЧЕТ ПРОТЯЖКИ НА ПРОЧНОСТЬ

3.1.Определение диаметра первого зуба

Диаметр первого режущего дуба принимается равным диаметру отверстия детали до протягивания, т. е.

D1= D0 мм, (8)

где D1 -диаметр первого зуба

D0 - диаметр отверстия до протягивания мм.

3.2.Выбор геометрических параметров зуба протяжки

Выбор геометрических параметров зуба протяжки заключается в определения

- переднего угла черновых, переходных (чистовых) и калибрующих зубьев,

- заднего угла режущих и калибрующих зубьев.

3.2.1, Величина переднего угла черновых, переходных (чистовых) и калибрующих зубьев выбирается по таблице 10.

Таблица 10

Передние углы зубьев протяжек

| Обрабатываемый материал | НВ | σ кгс/мм2 | γ0 |

| Сталь углеродистая | До 60 | 180 | |

| Сталь углеродистая и легированная , | 60 -100 | 150 | |

| Сталь легированная | Свыше 100 | 100 | |

| Чугун серый | До 180 | 100 | |

| Чугун серый | Свыше 180 | 50 | |

| Чугун ковкий | 100 | ||

| Алюминий и его сплавы, красная медь, баббит | 200 | ||

| Бронза, латунь | 50 |

3.2.2. Величина заднего угла режущих и калибрующих зубьев выбирается по таблице 11.

Таблица 11

Задние углы зубьев протяжек

| Точность обрабатываемого отверстия | Задний угол | |

| Режущие зубья αр | Калибрующие зубья αк | |

| 6-10 квалитеты | 20-30 | 10-1030` |

| 11 квалитет и ниже | 30-40 | |

3.3. Подъем на зуб Sz.

Подъем на зуб выбирается в зависимости от материала детали и предела прочности по таблице 12.

Таблица 12

Подъем на зуб Sz

| Обрабатываемый материал | σ кгс/мм2 | Подъем на зуб Sz |

| Сталь углеродистая | До 50 | 0,015-0,02 |

| Сталь углеродистая и легированная | 50-75 | 0,025-0,03 |

| Сталь углеродистая и легированная | Свыше 75 | 0,015-0,025 |

| Сталь высоколегированная | До 80 | 0,025-0,03 |

| Сталь высоколегированная | Свыше 80 | 0,01-0,025 |

| Чугун серый | 0,03-0,08 | |

| Чугун ковкий | 0,05-0,1 | |

| Алюминиевые и магниевые сплавы | 0,02-0,05 | |

| Бронза, латунь | 0,05-0,12 |

3.4 Шаг черновых режущих зубьев

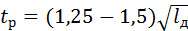

Предварительно приближенное значение шага режущих зубьев определяется по формуле:

(9)

(9)

где  - шаг режущих зубьев, мм;

- шаг режущих зубьев, мм;

– длина протягиваемого отверстия, мм.

– длина протягиваемого отверстия, мм.

Найденный шаг округлить до ближайшего большего значения по таблице 13

Таблица 13

Шаг черновых режущих зубьев

| 4,5 | 5,5 | |||||||

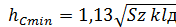

3.5 Глубина впадины стружечной канавки черновых режущих зубьев

Предварительно приближенное значение глубины впадины стружечной канавки определяется из условий заполнения ее стружкой по формуле

(10)

(10)

где Sz – подъем на зуб, мм;

– длина протягиваемого отверстия, мм;

– длина протягиваемого отверстия, мм;

k – коэффициент заполнения стружечной канавки, определяется

по таблице 14.

Таблица 14

Коэффициент заполнения стружечной канавки

| Обрабатываемый материал | Подъем на зуб, мм | ||

| До 0,03 | 0,03-0,07 | Свыше 0,07 | |

| Сталь σ<40 кгс/мм2 | 4,5 | ||

| σ=40 - 70 кгс/мм2 | 2,5 | 3,5 | |

| σ>70 кгс/мм2 | 3,5 | ||

| Чугун, бронза, свинцовистая латунь | 2,5 | 2,5 | |

| Медь, латунь, алюминиевые и магниевые сплавы | 3,5 | ||

Найденное значение минимальной глубины стружечной канавки округляется в большую сторону до значения

hc= 1,5; 2,0; 2,5; 3,0; 3,5; 4,0; 4,5; 5,0

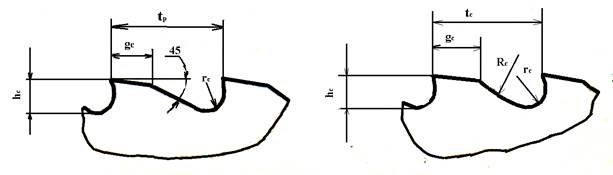

3.6. Выбор формы стружечной канавки

Форма стружечной канавки выбирается по таблице 15

Таблица 15

Форма стружечной канавки

| Форма стружечной канавки | Применение |

| С прямолинейной спинкой | При протягивании хрупких металлов ( чугуна, бронзы, латуни и др.). Отличается простотой изготовления. |

| С криволинейной спинкой | При протягивании пластичных метал лов (стали, алюминия и др.). Обеспечивает беспрепятственно женке строки по канавке и хорошее условие ее размещения. |

| С удлиненным шагом | При протягивании прерывистых отверстий (с выточкой) и глубоких отверстий, когда Lд=(5 – 6)D, |

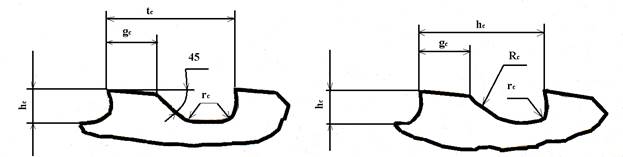

3.7.Определение размеров стружечной канавки

Размеры стружечной канавки определяются для выбранной формы канавки по найденному значению шага t и глубине канавки hc по таблице 16.

Таблица 16

Размеры стружечной канавки

| С прямолинейной спинкой и нормальным шагом | С криволинейной спинкой и нормальным шагом |

| С прямолинейной спинкой и удлиненным шагом | С криволинейной спинкой и удлиненным шагом |

Размеры мм.

| Шаг зубьев tp | Глубина канавки hc | Радиус основания зуба rc | Толщина задней грани gc | Радиус спинки зуба Rc |

| 4,5 | 1,5 | 0,8 | 1,5 | |

| 2,0 | 1,0 | |||

| 5,0 | 1,5 | 0,8 | 2,0 | |

| 2,0 | 1,0 | |||

| 5,5 | 1,5 | 0,8 | 2,5 | |

| 2,0 | 1,0 | |||

| 6,0 | 1,5 | 0,8 | 2,0 | |

| 2,0 | 1,0 | |||

| 2,5 | 1,3 | |||

| 7,0 | 2,0 | 1,0 | 3,0 | |

| 2,5 | 1,3 | |||

| 3,0 | 1,5 | 2,0 |

Продолжение таблицы 16

| Шаг зубьев tp | Глубина канавки hc | Радиус основания зуба rc | Толщина задней грани gc | Радиус спинки зуба Rc |

| 8,0 | 2,0 | 1,0 | 3,5 | |

| 2,5 | 1,3 | 3,0 | ||

| 3,0 | 1,5 | |||

| 9,0 | 2,5 | 1,3 | 3,5 | |

| 3,5 | 1,8 | 5,5 | ||

| 4,0 | 2,0 | 3,0 | ||

| 10,0 | 4,0 | 2,0 | 4,0 | |

| 4,5 | 2,3 | 3,0 | ||

| 11,0 | 3,5 | 1,8 | 4,0 | |

| 4,5 | 2,3 | |||

| 12,0 | 3,5 | 1,8 | 5,0 | |

| 4,0 | 2,0 | 4,0 | ||

| 5,0 | 2,5 | |||

| 13,0 | 4,0 | 2,0 | 5,0 | |

| 4,5 | 2,3 | 6,0 | ||

| 5,0 | 2,5 | 5,0 | ||

| 14,0 | 4,0 | 2,0 | 6,0 | |

| 5,0 | 2,5 | |||

| 6,0 | 3,0 | |||

| 4,0 | 2,0 | 6,0 | ||

| 6,0 | 3,0 | 5,0 | ||

| 16,0 | 6,0 | 3,0 | 6,0 | |

| 7,0 | 3,5 | 5,0 | ||

| 17,0 | 7,0 | 3,5 | 6,0 | |

| 18,0 | 7,0 | 3,5 | 7,0 | |

| 8,0 | 4,0 | 6,0 | ||

| 19,0 | 7,0 | 3,5 | 8,0 | |

| 8,0 | 4,0 | 7,0 | ||

| 20,0 | 8,0 | 4,0 | 8,0 | |

| 21,0 | 8,0 | 4,0 | 9,0 | |

| 24,0 | 9,0 | 4,5 | 8,0 | |

| 10,0 | 5,0 | |||

| 25,0 | 9,0 | 4,5 | 9,0 | |

| 10,0 | 5,0 | |||

| 26,0 | 9,0 | 4,5 | 10,0 | |

| 10,0 | 5,0 | |||

| 28,0 | 9,0 | 4,5 | 10,0 | |

| 30,0 | 9,0 | 4,5 | 12,0 | |

| 32,0 | 10,0 | 5,0 | 12,0 |

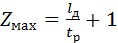

3.8. Ра счет числа одновременно работающих зубьев

Число одновременно работающих определится по формуле

(11)

(11)

где  - максимальное число одновременно работающих зубьев;

- максимальное число одновременно работающих зубьев;

- длина протягиваемого отверстия, мм;

- длина протягиваемого отверстия, мм;

- шаг режущих зубьев, мм.

- шаг режущих зубьев, мм.

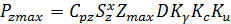

З.9. Расчет наибольшего усилия протягивания

Наибольшее усилие протягивания определяем по формуле

(12)

(12)

где  -постоянный коэффициент, зависящий от обрабатываемого материала;

-постоянный коэффициент, зависящий от обрабатываемого материала;

Sz- подъем на зуб;

x- показатель степени;

- максимальное число одновременно работающих зубьев;

- максимальное число одновременно работающих зубьев;

– диаметр протяжки, равный номинальному диаметру протягиваемого отверстия;

– диаметр протяжки, равный номинальному диаметру протягиваемого отверстия;

- поправочный коэффициент, учитывающий влияние переднего угла;

- поправочный коэффициент, учитывающий влияние переднего угла;

- поправочный коэффициент, учитывающий влияние СОЖ;

- поправочный коэффициент, учитывающий влияние СОЖ;

- поправочный коэффициент, учитывающий влияние износа зубьев протяжки на усилие протягивание.

- поправочный коэффициент, учитывающий влияние износа зубьев протяжки на усилие протягивание.

Значения  и x приведены в таблице 17.

и x приведены в таблице 17.

Значения Sz приведены в таблице 18,

Значения  ,

,  ,

,  приведены в таблица- 19.

приведены в таблица- 19.

Таблица 17

Значения постоянной  и показателя степени х

и показателя степени х

| Обрабатываемый материал | НВ | σ кгс/мм2 |

| х |

| Сталь углеродистая | до 70 | 0,85 | ||

| 70-80 | ||||

| свыше 80 | ||||

| Сталь легированная | до 70 | 0,85 | ||

| 70-80 | ||||

| свыше 80 | ||||

| Сталь хромомолибденовая | 250-270 | 0,8 | ||

| Сталь хромникельмолибденовая | 280-310 | 0,87 |

Продолжение таблицы 17

| Чугун | до 200 | 0,73 | ||

| свыше 200 | ||||

| Алюминий, латунь, магниевые сплавы | до 70 | 0,6 | ||

| 70-80 | ||||

| свыше 80 |

Таблица 18

Значения

| Подъем на зуб Sz |

|

|

|

|

|

| 0,015 | 0,081 | 0,047 | 0,035 | 0,028 | 0,026 |

| 0,02 | 0,096 | 0,057 | 0,043 | 0,036 | 0,033 |

| 0,025 | 0,109 | 0,068 | 0,052 | 0,043 | 0,04 |

| 0,03 | 0,122 | 0,076 | 0,06 | 0,051 | 0,047 |

| 0,035 | 0,0134 | 0,085 | 0,068 | 0,058 | 0,054 |

| 0,04 | 0,145 | 0,095 | 0,075 | 0,065 | 0,06 |

| 0,05 | 0,166 | 0,113 | 0,091 | 0,078 | 0,073 |

| 0,06 | 0,185 | 0,128 | 0,105 | 0,091 | 0,086 |

| 0,07 | 0,203 | 0,144 | 0,119 | 0,104 | 0,101 |

| 0,075 | 0,212 | 0,151 | 0,125 | 0,111 | 0,105 |

| 0,08 | 0,22 | 0,158 | 0,132 | 0,117 | 0,111 |

| 0,9 | 0,236 | 0,172 | 0,145 | 0,129 | 0,123 |

| 0,1 | 0,252 | 0,186 | 0,158 | 0,141 | 0,135 |

| 0,11 | 0,266 | 0,2 | 0,171 | 0,153 | 0,146 |

| 0,12 | 0,28 | 0,213 | 0,189 | 0,171 | 0,164 |

| 0,13 | 0,294 | 0,225 | 0,195 | 0,176 | 0,169 |

| 0,14 | 0,308 | 0,228 | 0,207 | 0,188 | 0,18 |

| 0,15 | 0,321 | 0,25 | 0,219 | 0,199 | 0,192 |

| 0,16 | 0,333 | 0,262 | 0,231 | 0,21 | 0,203 |

| 0,17 | 0,345 | 0,274 | 0,242 | 0,222 | 0,214 |

| 0,18 | 0,357 | 0,286 | 0,253 | 0,232 | 0,224 |

| 0,19 | 0,369 | 0,298 | 0,264 | 0,244 | 0,235 |

| 0,2 | 0,381 | 0,309 | 0,277 | 0,255 | 0,247 |

| 0,21 | 0,392 | 0,32 | 0,286 | 0,265 | 0,258 |

| 0,22 | 0,403 | 0,311 | 0,297 | 0,276 | 0,268 |

| 0,25 | 0,436 | 0,364 | 0,329 | 0,308 | 0,299 |

Значение коэф

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|