- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Лекция 8. Тема 10 Режим бурения

Лекция 8

Тема 10 Режим бурения

1. Общие сведения. Углубление (механическое бурение) – это результат разрушения горных пород долотом, вращающимся с определенной скоростью, находящимся под некоторой нагрузкой при постоянном очищении забоя скважины от выбуренной породы буровым раствором определенного качества и движущимся с некоторой заданной скоростью.

Об эффективности бурения обычно судят по скорости проходки скважины и стоимости 1 м проходки. Для оценки отдельных видов работы, связанных с проходкой скважины, введены понятия механической, рейсовой, технической, коммерческой и полной скоростей бурения.

На темп углубления скважины решающее влияние оказывают три группы факторов (по В.С. Федорову):

1) природные факторы (механические свойства пород, условия их залегания, природа вещества, заполняющего поровые пространства и др.);

2) технико-технологические факторы (способ разрушения породы, конструктивные особенности и долговечность разрушающих инструментов, метод удаления с забоя скважины выбуренной породы, совершенство и мощность бурового оборудования и т.д.);

3) квалификация работников буровой бригады; организация работ в смене, сработанность рабочих в смене и т.п.

2. Влияние различных факторов на процесс бурения. Буровые долота выбирают в зависимости от физико-механических свойств горных пород, глубины их залегания и способа бурения. Применяют долота шарошечные, лопастные, фрезерные, дробящие, алмазные и ИСМ разных типов и размеров для сплошного бурения и бурения кольцевым забоем. Для мягких пород рекомендуются долота режуще-скалывающего типа. Для разрушения абразивных пород средней твердости, твердых, крепких и очень крепких пород предназначены долота дробяще-скалывающего действия, разрушающие породу зубьями или штырями, расположенными на шарошках, которые вращаются вокруг своей оси и оси долота. Одновременно с дробящим действием зубья или штыри шарошек при проскальзывании по забою скалывают породу.

Для разбуривания пород, перемежающихся по твердости и абразивности, используют долота истирающе-режущего действия, разрушающие породу твердосплавными штырями, расположенными в торцовой части долота или в кромках его лопастей. Алмазные долота рекомендуется применять для разбуривания пород твердых и средней твердости. Наибольший удельный вес в отечественной и зарубежной практике бурения имеют трехшарошечные долота различных типов и размеров.

По В.С. Федорову, под режимом бурения понимают определенное сочетание факторов, влияющих на показатели бурения. Эти факторы называют параметрами режима бурения.

К числу важнейших параметров относят: осевую нагрузку на долото Pд; частоту вращения долота (или ротора) n; количество (расход) циркулирующего бурового раствора; качество циркулирующего бурового раствора, подаваемого на забой (фильтрация Ф, статическое напряжение сдвига θ, вязкость η, плотность ρ).

Соотношения между параметрами режима подбирают таким образом, чтобы получить наиболее высокие количественные показатели при требуемых качественных и возможно более низкую себестоимость 1 м проходки.

Обобщенным количественным показателем механического бурения, зависящим от параметров режима бурения, является рейсовая скорость проходки vр.

Сочетание параметров режима бурения, при котором получают наибольшее значение vр и требуемые качественные показатели бурения, при данной технической вооруженности буровой называют оптимальным режимом бурения.

В практике бурения встречаются случаи, когда необходимо подбирать параметры режима бурения для решения специальных задач – обеспечить качественные показатели. Количественные показатели бурения в этом случае второстепенны. Такие режимы бурения называют специальными. К ним относят режимы бурения, применяемые в неблагоприятных геологических условиях, а также режимы бурения, используемые при изменении направления оси ствола скважины (бурение наклонных и горизонтальных скважин) и отборе кернов. Качественное формирование ствола всегда должно быть определяющим.

Механическое разрушение горных пород (углубление) при бурении долотом имеет сложный характер. По количественным показателям углубления нельзя судить о влиянии того или иного параметра на эффект разрушения горных пород: их действие всегда комплексное.

Наиболее эффективное углубление скважины возможно только в том случае, если забой полностью очищается от шлама; в противном случае выбуренная порода оказывает дополнительное сопротивление работе долота, вследствие чего механическая скорость проходки и проходка на долото, ниже расчетных значений. Опыт показывает, что технико-экономические показатели проходки скважин в значительной мере зависят от режима промывки и технологических свойств (качества) бурового раствора. Функции буровых растворов многочисленны, однако одними из главных являются те, которые определяют высокие скорости проходки. Если рассматривать только скорость проходки и не принимать во внимание поведение ствола скважины (обвала, осыпи, поглощения раствора и т.д.), то для достижения максимальных показателей работы долот наиболее предпочтительно использовать в качестве промывочного агента маловязкие легкие системы. По степени ухудшения работы породоразрушающего инструмента используемые в мировой практике буровые растворы располагаются в следующем порядке: тяжелый (высокоплотный) высоковязкий буровой глинистый раствор, легкий маловязкий буровой глинистый раствор, эмульсия, буровой раствор на углеводородный основе (РУО), вода, вода с ПАВ, аэрированная жидкость, воздух (газ).

Основные факторы, влияющие на технико-экономические показатели бурения, – компонентный состав, плотность, показатель фильтрации, вязкость и другие параметры бурового раствора. Установлено, что по значимости наиболее существенными факторами, влияющими на показатели работы долот, являются в первую очередь плотность, затем вязкость и, наконец, фильтрация.

С ростом концентрации твердой фазы в буровом растворе механическая скорость проходки и проходка на долото убывают.

Совершенствование технологии промывки скважин должно идти в первую очередь по пути снижения плотности бурового раствора и содержания в нем твердой фазы, что существенно упрощает регулирование вязкости, фильтрации и других параметров раствора.

Влияние плотности бурового раствора на процесс бурения и формирования ствола многогранно. Ее увеличение приводит к улучшению очистки забоя и ствола скважины от шлама вследствие действия архимедовой силы, к росту динамической фильтрации на забое за счет повышения положительного дифференциального давления у забоя и к стабилизации стенок ствола в результате сближения гидростатического давления в скважине и горного давления массива пород. Все это способствует росту технико-экономических показателей бурения.

Но с увеличением плотности раствора возрастает давление на забой скважины, что приводит к дополнительному уплотнению породы и ухудшению условий отрыва частицы от забоя потоком раствора. На разрушение образующейся на забое толстой глинистой корки затрачивается энергия, при этом усиливается поглощение раствора вскрытым разрезом и продуктивными пластами. Мировой опыт бурения скважин свидетельствует о том, что положительное влияние повышения плотности раствора неизмеримо меньше, чем отрицательное, поэтому, если позволяют геологические условия, следует бурить с использованием раствора меньшей плотности, даже при необходимости усложнения технологического процесса промывки и применения более сложного оборудования. Скорость проходки при этом возрастает.

Роль фильтрации раствора в процессе углубления скважины также неоднозначна. С увеличением фильтрации на забое облегчаются условия скалывания и отрыва частицы долотом в результате действия расклинивающих сил проникающего фильтрата и выравнивания давления вокруг скалываемой частицы, но при увеличении фильтрации уменьшается устойчивость ствола, на забое и стенке образуются толстые глинистые корки.

Разумеется, фильтрация определяется конкретными условиями, но вполне очевидно, что фильтрация за некоторое время (принято 30 мин) должна быть минимальной для повышения устойчивости стенки скважины, а мгновенная фильтрация (5–10 с) должна быть максимальной (приближающейся к фильтрации за 30 мин) для улучшения условий бурения.

Вязкость раствора влияет на скорость проходки однозначно. Роль вязкости бурового раствора наиболее заметна, особенно в диапазоне 15-35 с (по прибору ПВ-5). При бурении стремятся снижать вязкость раствора. Это связано с желанием получать на долоте максимальную гидравлическую мощность при высокой скорости истечения раствора из насадок долота. При правильно выбранном режиме промывки скважины роль вязкости в процессе транспортирования шлама подчиненная.

Таким образом, при оптимальном соотношении показателей свойств буровых растворов скорость проходки может быть существенно повышена.

Технологические параметры промывки, скорость и режим течения бурового раствора определяют интенсивность размыва забоя потоком, дифференциальное давление на забое, смыв разрушенной породы с забоя, транспортирование шлама от забоя к устью скважины и т.д. Очевидно, что с увеличением расхода бурового раствора повышается интенсивность разрушения забоя, а скорость проходки возрастает. Но при этом возникают и отрицательные эффекты: повышается дифференциальное давление на забой, увеличивается скорость размыва стенки скважины и др.

Основные показатели промывки, определяющие механическую скорость проходки, следующие: гидравлическая мощность, срабатываемая на долоте, скорость истечения раствора из насадок долота и дифференциальное давление на забое скважины.

Реализация гидромониторного эффекта струй, выходящих из насадок долота с высокой скоростью, позволяет увеличить скорость бурения и проходку на долото в мягких породах в 2–3 раза. В твердых сланцах гидромониторный эффект при скоростях истечения струи 80 м/с и более позволяет повысить скорость проходки и проходку на долото в 1,5 раза.

При больших глубинах энергетические затраты на промывку скважины более ощутимы, чем выигрыш от гидромониторного эффекта долот.

Дифференциальное давление на забой – комплексный фактор, интегрирующий плотность и вязкость бурового раствора, режим циркуляции, соотношение геометрических размеров ствола и бурильного инструмента и т.д. Независимо от первоначальной причины его увеличение всегда сопровождается ухудшением показателей работы долот. Установлено, что при прочих равных условиях механическая скорость проходки увеличивается с уменьшением дифференциального давления на забой.

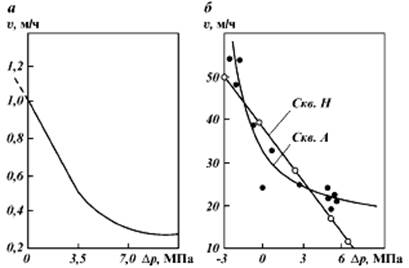

Качественная зависимость механической скорости проходки от дифференциального давления на забое скважины получена путем обобщения результатов практических наблюдений в России, некоторых государствах СНГ, в США, Канаде, Иране и других странах (рис. 8.1, а). На темп углубления наиболее существенно влияют плотность бурового раствора и содержание в нем твердой фазы. Механическая скорость проходки резко снижается при увеличении плотности раствора от 1,0 до 1,5 г/см3.

Анализ зарубежных материалов показал, что при бурении скважин в Южной Луизиане (США) уменьшение дифференциального давления от 7 МПа до 0 привело к росту механической скорости проходки на 70 % (рис. 8.1, б). Установлено, что влияние перепада давления на механическую скорость проходки более заметно проявляется при росте осевой нагрузки на долото. Чувствительность механической скорости проходки к дифференциальному давлению на забое возрастает с увеличением осевой нагрузки на долото. При отрицательном дифференциальном давлении, т.е. когда пластовое давление превышает давление циркулирующего на забое скважины бурового раствора, скорость проходки продолжает увеличиваться, часто в возрастающем темпе.

Рисунок 43 – Влияние дифференциального давления на забое скважины на механическую скорость проходки:а – по обобщенным данным; б – по скважинам Н и А

3. Технологические особенности роторного бурения. При роторном способе бурения основные режимные параметры – осевую нагрузку, частоту вращения долота, расход бурового раствора – можно изменять с пульта бурильщика, т. е. можно в определенных пределах одновременно повышать или понижать, фиксировать один из них на одном уровне и изменять уровни других. Это позволяет подбирать лучшие сочетания параметров для конкретных условий бурения.

Действительно, при изменении одного или нескольких режимных параметров технологически более целесообразно изменять и остальные в определенном направлении и на определенную величину в зависимости от избранного критерия оптимизации процесса углубления ствола скважины.

Большой крутящий момент, развиваемый ротором, создает возможность передавать на долото достаточно большие осевые нагрузки, обеспечивая работу его в объемной области разрушения, преимущественно в области второго скачка. Крутящий момент обычно достаточен для бурения шарошечными долотами всех типов, в том числе долотами с большим скольжением и одношарошечными. Однако при использовании алмазных долот и ИСМ часть крутящего момента не удается передать от ротора к долоту вследствие ограниченной прочности бурильных труб, хотя возможности ротора и его привода для этого обычно имеются. В результате эти долота работают в заведомо неэффективном режиме, их применение неэкономично, поэтому для бурения верхних интервалов разреза, как правило, они не используются.

При бурении твердых пород шарошечными долотами крутящий момент невелик, осевая нагрузка на долото ограничивается прочностью и стойкостью опор шарошек, прочностью бурильных труб, весом утяжеленного низа колонны за исключением бурения верхних интервалов разреза, применения долот большого диаметра.

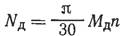

Частота вращения долота при роторном способе бурения снизилась со 100-500 об/мин до 60-120 об/мин, за рубежом практикуются 25-40 об/мин. Это связано с тем, что с уменьшением частоты вращения снижаются затраты энергии на холостое вращение колонны и ее износ, увеличивается долговечность бурильных труб и долота, уменьшаются вибрации и вероятность поломок труб. Снижение частоты вращения п, однако, должно сопровождаться повышением передаваемого на долото крутящего момента Мд, поскольку мощность на долоте

(1)

(1)

Именно желание подводить к долоту как можно большую мощность вынуждает поддерживать высокие частоты вращения, поскольку низкая прочность применяемых прежде бурильных труб еще больше ограничивала возможность передачи на забой крутящего момента. Снижение п должно сопровождаться гораздо большим повышением Мд, чтобы подводить к долоту еще большую и все возрастающую мощность. При этом условии, как отмечалось выше, бурение будет вестись в наиболее выгодном низкооборотном режиме при повышенных осевых нагрузках на долото, т. е. при больших значениях отношения Мд/п.

С увеличением отношения Мд/п существенно снижается энергоемкость разрушения пород. Низкооборотное бурение целесообразно и потому, что достаточно стойкие долота с герметизированной опорой пока созданы именно для этого режима. Все это обеспечивает получение большей проходки на долото, чем при бурении забойными двигателями, что особенно заметно при проходке высокоабразивных, пластичных пород.

Благодаря возможности передачи относительно больших крутящих моментов при бурении на 4000-6000 м роторный способ перспективен и при проводке сверхглубоких скважин в абразивных, пластичных породах. Вращение бурильной колонны способствует закручиванию потока, лучшему выносу шлама. При роторном способе применяются те же высоконапорные насосы, что и при турбинном бурении, поэтому имеется существенный резерв для повышения давления, который может быть использован в насадках гидромониторных долот.

Меньшая потребность в расходе бурового раствора позволяет создавать гораздо больший перепад давления и более высокую скорость истечения его из насадок. При снижении частоты вращения долота уменьшается вращательно-вихревой эффект потока раствора, ослабляется взвешивание шлама по сравнению с высокооборотным бурением. Поэтому промывка забоя должна быть более совершенной.

Роторное бурение возможно при всех видах бурового раствора, однако требования к его смазывающей и противоизносной способности выше. Аварийность при роторном способе выше вследствие большего изгиба и закручивания бурильной колонны, большей динамичности и действия знакопеременных напряжений, Поэтому важно использовать УБТ такой длины, чтобы при передаче на долото достаточной осевой нагрузки нейтральное сечение находилось в интервале установки их. Для снижения стрелы прогиба важно использование центраторов, а для уменьшения изнашивания бурильных труб, замков/и обсадной колонны – предохранительных колец. Амортизаторы колебаний способствуют снижению аварийности и увеличению проходки на долото.

При роторном бурении менее вероятно зависание бурильной колонны, поэтому осевая нагрузка, показываемая индикатором веса, больше соответствует фактически передаваемой на долото. Знание действительных частоты вращения, осевой нагрузки и крутящего момента помогает более надежно оценивать уровень износа зубьев и опор долота, чередование пород по твердости. По мере изнашивания опор при бурении в твердых породах крутящий момент возрастает. Это позволяет более обоснованно изменять режим бурения, отрабатывать и менять долото.

4. Технологические особенности бурения электробуром.Частота вращения электробура устанавливается еще на стадии проектирования режима бурения подбором типа, электробура и числа редукторов. Опыт бурения на промыслах ряда нефтегазоносных провинций подтвердил целесообразность использования одной-двух редукторных вставок, снижающих частоту вращения в 2-4 раза. Даже при бурении пород средней твердости (известняков и доломитов) на глубине 1000-2500 м оказалось полезным четырехкратное снижение частоты вращения электробура. При этом осевая нагрузка была увеличена на 20-30%, проходка на долото повысилась в 1,5 раза, а механическая скорость снизилась лишь на 10-30%.

При наличии на буровой преобразователя частоты тока, допускающего ее изменение от 35 до 50 Гц, частота вращения может изменяться пропорционально изменению частоты тока. Поскольку при снижении последней уменьшается и мощность двигателя, а крутящий момент на валу остается почти неизменным, нельзя существенно изменить осевую нагрузку на долото.

Осевая нагрузка, как и крутящий момент, повышается существенно лишь кратковременно и в пределах, допускаемых перегрузочной способностью электродвигателя, его тепловой характеристикой.

Осевая нагрузка, как и крутящий момент, повышается судить о состоянии долота, знать, что больше износилось – опора (момент и сила тока возрастают) или зубья (момент и сила тока снижаются при постоянной осевой нагрузке). Это дает возможность лучше отрабатывать долота и своевременно их поднимать.

Расход бурового раствора может устанавливаться независимо от других режимных параметров. Как и при роторном способе, при бурении электробуром избыточное давление насосов может быть использовано в насадках гидромониторных долот.

Использование телеметрической системы измерения положения ствола скважины и контроля положения бурильной колонны и отклонителя позволяет успешно применять электробур при проводке наклонных скважин и борьбе с произвольным искривлением их при частом чередовании по твердости наклонно залегающих пород.

5. Технологические особенности бурения винтовыми двигателями. Основные особенности режима бурения винтовыми двигателями связаны с их рабочими характеристиками, которые резко отличаются от характеристик турбобуров и электробуров. Относительно большой крутящий момент, низкая частота вращения и меньшая длина делают винтовой двигатель более предпочтительным при бурении высокоабразивных пород различной твердости, при наборе зенитного угла наклонно-направленных скважин. Перспективен такой двигатель и для бурения пластичных пород, залегающих на большой глубине, вследствие меньшего перепада давления, чем в турбобуре.

В сочетании с винтовым двигателем можно успешно использовать шарошечные долота с большим скольжением, долота ИСМ и алмазные. Недостаточен пока опыт бурения с использованием гидромониторных долот, хотя такое сочетание должно быть эффективным. При бурении на небольшой глубине нет различий в условиях работы двигателя, а при бурении глубоких скважин резиновые элементы будут находиться под большим давлением, что может привести к значительным перетокам жидкости.

Одно из преимуществ бурения винтовым двигателем – возможность контроля отработки долота по изменению давления на стояке: по мере увеличения крутящего момента и изнашивания опор давление повышается.

6. Технологические особенности турбинного бурения. Для турбинного бурения характерна взаимозависимость режимных параметров, обусловленных, например, изменением п, М, Δр, η и N, с увеличением осевой нагрузки на долото, с изменением расхода, свойств горных пород, степени износа долота и т. д. В связи с этим нельзя задавать одновременно все параметры режима бурения. Обычно принято указывать тип турбобура, число секций, тип долота, расход бурового раствора и осевую нагрузку.

Для подбора остальных параметров работы турбобура необходимо знание комплексной характеристики турбобур – долото – забой (ТДЗ). Поэтому возникает необходимость расчета основных рабочих характеристик турбобура.

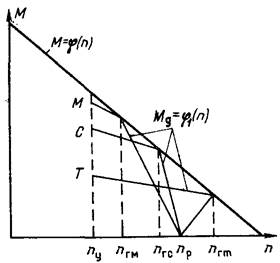

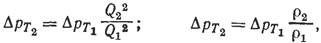

На рисунке 44 показаны расчетные рабочие характеристики турбобура (только момент) с резинометаллической опорной при разбуривании пород различной твердости. Расчет проведен, исходя из следующих условий:

На рисунке 44 показаны расчетные рабочие характеристики турбобура (только момент) с резинометаллической опорной при разбуривании пород различной твердости. Расчет проведен, исходя из следующих условий:

Рисунок 44 – Зависимости M=f(n) и M=φ(n) при разбуривании пород различной твердости: nгм, nгс, nгт — частоты вращения турбобура в режиме гидравлически разгруженной пяты для мягких, средней твердости и твердых пород; nр – разгонная частота вращения вала турбобура

(2)

(2)

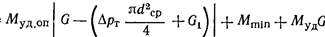

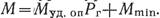

где Мт – тормозной момент на турбине; а – опытный коэффициент, учитывающий тип осевой опоры и компоновку на валу турбобура (наличие маховой массы, центратора и др.); пр – разгонная частота вращения при моменте на валу турбобура, равном нулю; М – момент, развиваемый турбиной при осевой нагрузке G и частоте вращения п; Моп – момент трения в осевой опоре в этих же условиях; Мд – момент на вращение долота в этих же условиях (на разрушение породы, закручивание жидкости, трение о стенки и о жидкость, трение в опорах шарошек); Муд.оп, Муд – удельные моменты в осевой опоре турбобура и долота, приходящиеся на единицу осевой нагрузки; Mmin – момент на вращение долота, не зависящий от осевой нагрузки (на закручивание жидкости и трение о стенки скважины и о жидкость), Mmin=Mn при осевой нагрузке на долото G = 0; Δрт – перепад давления в турбобуре и долоте; dср – средний расчетный диаметр турбины; G1 – вес вращающихся частей при бурении турбобуром (вала, долота, переводника, калибратора, маховой массы).

Сумма  представляет собой гидравлическую нагрузку на осевую опору турбобура Рг. При 0<G<Pг диск пяты прижимается к подпятнику сверху и создает трение в опоре турбобура, тогда Моп>0. При G>Pг диск пяты прижимается к подпятнику снизу и также создает трение в осевой опоре турбобура, Моп>0. При G=Pг диск пяты может не касаться подпятника (плавающая пята), Моп = 0; М = Мд, п = пд. Поскольку момент трения в опоре не может быть отрицательным, в уравнении (2) всегда берется абсолютное значение разницы G-Рг.

представляет собой гидравлическую нагрузку на осевую опору турбобура Рг. При 0<G<Pг диск пяты прижимается к подпятнику сверху и создает трение в опоре турбобура, тогда Моп>0. При G>Pг диск пяты прижимается к подпятнику снизу и также создает трение в осевой опоре турбобура, Моп>0. При G=Pг диск пяты может не касаться подпятника (плавающая пята), Моп = 0; М = Мд, п = пд. Поскольку момент трения в опоре не может быть отрицательным, в уравнении (2) всегда берется абсолютное значение разницы G-Рг.

Вал турбобура начинает вращаться с разгонной частотой пр при  В опорах средней твердости и мягких, когда применяются долота со значительным скольжением, а зубья относительно глубоко погружаются в породу, Муд >Муд.оп. По мере увеличения осевой нагрузки растет и сумма Моп+Мд, а частота вращения вала турбобура снижается. Точка nг располагается левее точки пр (см. рис. 44), пг<пр.

В опорах средней твердости и мягких, когда применяются долота со значительным скольжением, а зубья относительно глубоко погружаются в породу, Муд >Муд.оп. По мере увеличения осевой нагрузки растет и сумма Моп+Мд, а частота вращения вала турбобура снижается. Точка nг располагается левее точки пр (см. рис. 44), пг<пр.

В твердых породах при бурении долотами с небольшим скольжением и мальм погружением зубьев в породу Муд<Муд.оп, тогда некоторое время при увеличении осевой нагрузки до G = Pг будет повышаться частота вращения nр<nг<nх и лишь затем с ростом G будет снижаться п.

В связи с этими особенностями изменения удельных моментов устойчивая область работы турбобура при бурении в твердых породах будет шире. Возможно даже некоторое смещение точки пу влево.

Преимущество работы турбобура в области пг, когда трение в осевой опоре отсутствует, только кажущееся, так как малейшее фактически неизбежное касание дисков пяты и подпятников изменит момент на валу и частоту его вращения, что обусловит неравномерность работы и более быстрое изнашивание долота.

Область устойчивой работы турбобура и его приемистость могут быть увеличены установкой над долотом маховых масс, а также применением турбобуров с шаровой опорой. В последнем случае обеспечивается плавная работа и в области n ≈ nг (nг – частота вращения вала турбобура в режиме гидравлически разгруженной пяты – режим «плавающей» пяты).

Приемистость повышается при секционировании турбобуров и применении редукторов. Поэтому при бурении мягких и пластичных пород, использовании долот с большим скольжением, а также долот ИСМ и алмазных, увеличении глубины бурения необходимо и секционирование, и редуцирование.

При применении редукторов наблюдается обычно некоторое снижение механической скорости, однако увеличивается рейсовая скорость, особенно при проходке абразивных пород. Конкретные решения следует принимать лишь на основе анализа опыта бурения в аналогичных условиях.

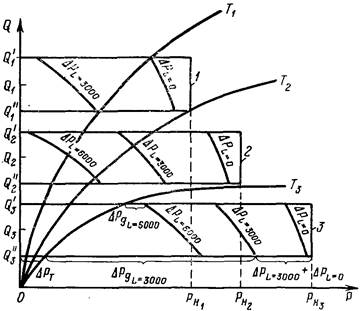

Для выбора типа турбобура по интервалам бурения, оценки целесообразности использования гидромониторных долот и расчета диаметров, устанавливаемых в них насадок обычно по интервалам бурения строят диаграмму насос - турбобур - скважина (НТС). При ее построении (рис. 45) в координатах р-Q в выбранном масштабе наносят последовательно гидравлические характеристики  бурового насоса, скважины и турбобура.

бурового насоса, скважины и турбобура.

Рисунок 45 – Диаграмма НТС:1, 2, 3 – гидравлическая характеристика буровых насосов при диаметрах цилиндровых втулок d1, d2, d3 ; ΔрL=0 – потери напора, не зависящие от глубины; ΔрL=3000, б000 – потери напора в трубах и кольцевом пространстве, увеличивающиеся с глубиной; Т1, Т2, Т3 – гидравлическая характеристика различных турбобуров

Сведения о допустимых давлениях на нагнетательной линии насосов рн1, рн2 в зависимости от диаметров цилиндровых втулок dв1, dв2 берут из справочников.

Подача поршневых и плунжерных буровых насосов Q1 и Q2 ступенчато изменяется в широких пределах с изменением диаметров цилиндровых втулок, а в более узких пределах плавно от Q'1 до Q"1 и от Q'2 до Q"2 (см. рис. 45) с изменением числа ходов поршней в единицу времени. Подача насосов зависит от коэффициента наполнения, уровня всасывания, реологических свойств буровых растворов, наличия подпорного насоса.

Если используются два или три однотипных поршневых или плунжерных насоса с одинаковыми диаметрами установленных цилиндровых втулок, то их допустимые давления не изменяются, а расходы суммируются.

Для построения гидравлической характеристики скважины рассчитывают потери напора в манифольде, бурильных трубах и УБТ, кольцевом пространстве скважины, насадках гидромониторных долот. Потери напора в элементах циркуляционной системы (манифольде, УБТ, насадках долот), не зависящие от глубины скважины, объединяются. Они обозначаются как ΔpL=0.

Для наглядности и удобства суммирования потерь напора в турбобуре, насадках долота и других элементах циркуляционной системы принято потери напора в турбобуре отсчитывать слева (см. рис. 45) от линии ординат р=0, а все другие потери напора – справа от линии р=рн.

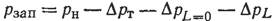

Потери напора в насадках гидромониторных долот Δрд часто выделяют отдельно и сопоставляют с недоиспользованным давлением насоса, чтобы уточнить, какого диаметра насадки можно устанавливать:

(3)

(3)

(рзап – давление, которое может быть использовано в насадках гидромониторных долот).

Инженер-технолог из опыта бурения в конкретных условиях должен правильно выбрать, какую часть гидравлической мощности насосов следует преобразовать в механическую в турбобуре и какую передать насадкам долот. Поскольку обычно механическое воздействие зубьев на породу более эффективно, энергоемкость механического разрушения породы ниже энергоемкости гидродинамического и даже гидроэрозионного разрушения, то стремятся сначала передать на долото через турбобур такую мощность, которая бы обеспечивала создание достаточной осевой нагрузки на долото и объемное разрушение породы в области второго скачка.

Однако чем успешнее разрушается порода механически, тем более совершенной должна быть очистка забоя. При бурении мягких пород (p1 ≤ 500 МПа) при мощности на валу турбобура 100 кВт, М = 200 кН·м и гидравлической мощности в насадках долота 100 кВт (скорость истечения 80-100 м/с) достигнута υм=100 м/ч. В этих же условиях при повышении мощности на валу турбобура и снижении скорости истечения в насадках снизилась бы существенно механическая скорость бурения и значительно уменьшились бы стойкость опор н проходка на долото. Поэтому в отдельных случаях может быть установлен и минимально необходимый перепад давления в насадках долота Δрд, тогда на диаграмме НТС непосредственно слева от линии Δpl=o откладывают эту величину.

Гидравлические характеристики различных турбобуров строят по справочным данным. При отсутствии данных именно для тех расходов, которые обеспечиваются насосом, или для тех плотностей растворов, которые проектируются, делают пересчет по формулам подобия

(4)

(4)

где индекс «1» относится к справочным данным, индекс «2» – к проектируемым.

Как видно из рисунка 45, турбобур Т3 можно использовать лишь при расходе Q3, причем с гидромониторными долотами при бурении на довольно больших глубинах. Так, при забое 3000 м и расходе Q"3 в насадках долота может быть использован перепад Δрд L=3000 (см. рис. 45). Эта величина несколько превосходит даже перепад в турбобуре Т3.

При увеличении глубин бурения до 6000 м, а также расхода до Q'3 перепад в насадках должен быть снижен до Δрд L=6000 < ΔрТ3. Если расход повысится до Q2 или Q1 применять турбобур Т3 уже нельзя. Можно использовать турбобур без гидромониторных долот при глубине бурения 7500 м и расходе Q"2. Гидромониторными долотами можно бурить при этом расходе лишь в случае меньших глубин с насадками больших диаметров.

На этой же диаграмме строят и графики гидравлических мощностей насоса (насосов) Nн = pн = const, турбобуров или передаваемой па забой гидравлической мощности и суммы гидравлических мощностей турбобура и гидромониторных долот.

Таким образом, пользуясь диаграммой НТС, можно определить, на каких глубинах, какими турбобурами, с каким числом секций и какого диаметра гидромониторными долотами можно бурить, передавая на забой максимальную мощность. Обычно с увеличением глубины повышают число секций (до двух, трех), используют тихоходные (300-450 об/мин) турбобуры с турбинами точного литья и небольшим перепадом давления. Некоторые тихоходные турбобуры устойчиво работают еще при снижении частоты вращения до 200-250 об/мин, что особенно важно при бурении в мягких пластичных породах.

Диаметр турбобуров подбирают максимально близким диаметру долота, принимают зазор 10 мм и более, исходя из условия передачи на забой наибольших мощности и крутящего момента, учитывая вероятность обвалообразований, прихватов, затяжек, заклинивания.

Турбобуры с шаровой опорой имеют меньшие потери на трение, чем с резинометаллической, однако меньшая стойкость ограничивает их использование при бурении алмазными долотами, долотами ИСМ.

Низкая динамичность работы бурильной колонны при турбинном бурении дает возможность применять легкосплавные бурильные трубы, а целесообразность снижения гидравлических сопротивлений обусловливает применение и тонкостенных труб. Для облегчения СПО длина УБТ принимается значительно меньшей, чем в роторном бурении, поскольку осевая нагрузка может передаваться и весом работающих бурильных труб. Однако это меняет характер передачи осевой нагрузки, снижает фактически создаваемые статическую и динамическую составляющие нагрузки на долото, что нередко отрицательно сказывается на показателях механического бурения.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|