- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Лекция № 2 –ПНТО.. Полупроводниковые СВЧ-ДИОДЫ. Техпроцесс и основы проектирования*) оборудования.

Лекция № 2 –ПНТО.

Полупроводниковые СВЧ-ДИОДЫ. Техпроцесс и основы проектирования*) оборудования.

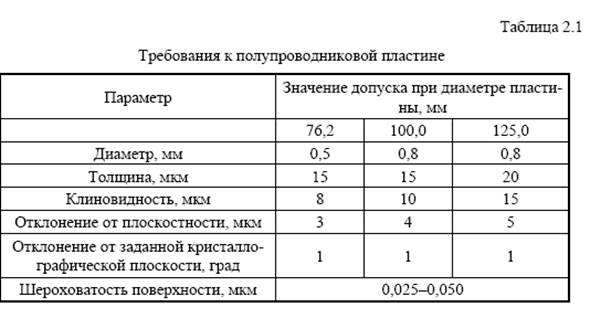

Введение. Использование в полупроводниковом производстве кремниевых пластин стандартизированных размеров позволяет унифицировать оборудование и оснастку на всех операциях производства. В отечественной и зарубежной промышленности нашли применение пластины заданного диаметра 60, 76, 100, 125 и 200 мм . [1,2,4].

Основные этапы изготовления:

Этап 1. Типовой технологический процесс изготовления кремниевой пластины включает:

• калибровка слитков по диаметру;

• базовый срез (ориентацию относительно кристаллографических плоскостей );

• резка на пластины;

• двухстороннее шлифование и полирование;

• снятие фасок;

• химико-механическое полирование рабочей стороны и финишная очистка.

Этап2. Типовой технологический процесс изготовления полупроводниковой подложки и ее разделения на дисков-кристаллов включает:

• фотографическая обработка пластин;

• конвейерная термическая обработка;

• нанесение пленок ионным распылением.

*) Информационная справка. Проектирование – процесс (комплекс работ), выполняемый с целью получения описаний нового или модернизированного технического объекта (ТО), достаточных для реализации и (или) изготовления ТО в заданных условиях . Технический объект - это либо материальный объект (готовое изделие, оборудование, материалы и компоненты оборудования), либо технологический процесс создания материального объекта. Результатом проектирования является описание ТО, которое в окончательном виде имеет отвечающей требованиям ГОСТов и ЕСКД вид комплекта конструкторской (КД) и (или) технологической (ТП) документации.

1. Основные стадии конструированияТО: Техническое задание на разработку ТО (ТЗ), основанное (при необходимости) на научно-исследовательской, технологической и конструкторской проработке ТО; Техническое предложение (ТП); Эскизный проект (ЭП) ; Технический проект (ТП); Рабочий проект (РП). При необходимости для сложных ТО предусматривается этап изготовления опытного образца ТО, его испытания и корректировка КД по результатам испытаний.

2. Блочно-иерархический подход к процессу конструирования ТО заключается в его разделении на несколько соподчиненных между собой стадий. В системе ЕСКД деление на иерархические стадии (уровни) является обязательным и регламентируется ГОСТом..

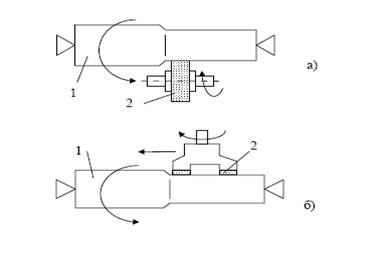

Для получения пластины осуществляют калибровку диаметра выращенного полупроводникового монокристаллического слитка [1].

Калибровка или круглая шлифовка слитка по диаметру необходима для выравнивания его боковой поверхности и получения пластин равного диаметра.

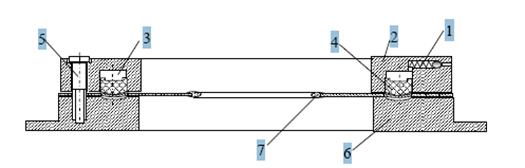

Ведется на универсальных кругло шлифовальных станках типа 3А12, 3Б12, 312М алмазным шлифовальным кругом (рис. 1.1 а) или на специальных станках с малыми радиальными силами резания (рис. 1.1 б).

Предварительно к торцам слитка приклеиваются центры. При шлифовании про-

изводится охлаждение водой. При обработке на универсальных станках глубина разрушаемого слоя достигает 150–250 мкм, на специальных станках не более 50–80 мкм. Калибровку, как правило, проводят в несколько проходов [1]. Сначала за первые черновые проходы снимают основной припуск алмазными кругами зернистостью 160–250 мкм, затем алмазными кругами зернистостью 40–63 мкм выполняют чистовую обработку.

Рис. 1.1. Калибровка полупроводниковых пластин:

1 – слиток, 2 – шлифовальный круг.

ОБОРУДОВАНИЕ ДЛЯ РЕЗКИ СЛИТКОВ НА ПЛАСТИНЫ

• РЕЗКА ПОЛОТНАМИ;

• РЕЗКА ПРОВОЛОКОЙ;

• РЕЗКА АЛМАЗНЫМИ КРУГАМИ.

РЕЗКА полотнами (рис. 1.2) имеет невысокую производительность, но полностью не вытеснена благодаря высокому качеству реза и применяется:

• при экспериментальном производстве (малая производительность);

• при резке дорогих и хрупких полупроводниковых материалов (ниобата

лития, феррита и др.);

• для резки слитков больших диаметров (более 100–150 мм);

• для получения заготовок оптического стекла.

Здесь режущим инструментом является абразивный порошок в виде

абразивной суспензии, а металлические полотна служат только средством переноса абразивного порошка. Число полотен колеблется от 150 до 250.

В процессе работы полотна довольно быстро изнашиваются, несмотря на то,

что их изготовляют из высокопрочной пружинной стали. В зависимости от обрабатываемого материала стойкость полотен составляет 10–40 часов, после чего их меняют. При обработке материалов свободным абразивом

повышается износ движущихся частей оборудования при попадании на них

абразива и ухудшаются условия труда из-за запыленности воздуха. Эти недостатки устраняются при резке полотнами, на которые нанесен алмазосодержащий слой с использованием порошка зернистостью 40/28–60/40 мкм.

Рама с натянутыми полотнами совершает возвратно-поступательное движение с частотой 400–600 двойных ходов в минуту. Столик с наклеенным слитком поджимается к полотнам при помощи груза с удельным усилием на полотно 500–700 КПа. Сверху на место контакта подается абразивная суспензия КЗМ10 (карбид кремния зеленый с размером зерен 10 мкм) или смазывающе-охлаждающая жидкость (для полотен с алмазными зернами). Толщина полотен 0,05–0,2 мм.

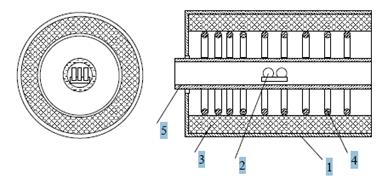

Рис. 1.2. Схема резки слитка на пластины полотнами: 1 – полотна,

2 – прокладки, 3 – рама, 4 – слиток, 5 – подложка, 6 – клеящая мастика.

Пластины, отрезанные полотнами, имеют меньшую глубину нарушенного

слоя, чем при других способах, но характеризуются значительной клиновидностью (не параллельностью сторон). Трудоемка операция сборки полотен в пакет.

РЕЗКА проволокой отличается от резки полотнами только тем, что проволока постоянно сматывается и наматывается на барабанах.

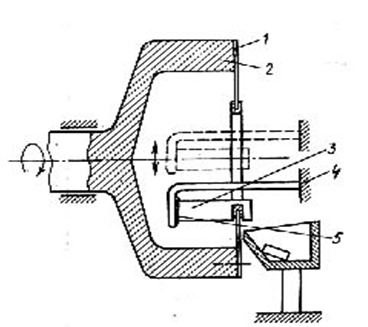

РЕЗКА АЛМАЗНЫМИ КРУГАМИ (рис. 1.3).

Круг представляет собой металлический кольцеобразный корпус толщиной 0,05–0,2 мм, на внутренней кромке которого закреплены алмазные зерна. Как правило, для резки кремния выбирают алмазные зерна с размером основной фракции 40–60 мкм. Для других материалов применяются круги с другими размерами зерен. Алмазный круг с внутренней режущей кромкой (АКВР) обеспечивает разделение слитков достаточно большого диаметра (до 200 мм) с высокой точностью и малыми потерями дорогостоящих полупроводниковых материалов. В станках слиток размещают внутри полого цилиндрического корпуса (см рис. 1.3).

Качество отрезки и стойкость инструмента определяется равномерностью растяжки круга, осевым и радиальным биением приводного вала, последнее требует размещения подшипника возможно ближе к кругу и ограничивает размеры цилиндрического корпуса. Частота вращения вала 3000–5000 об/мин. Максимальная длина слитка ориентировочно 100 мм, поэтому его предварительно разрезают на заготовки.

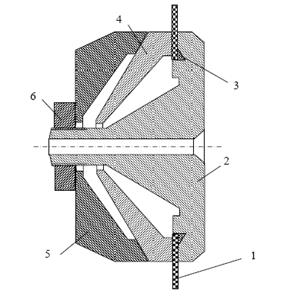

Рис. 1.3. Схема резки слитка кругом АКВР:

1 – круг АКВР, 2 – барабан, 3 – слиток, 4 – оправка, 5 – клеящая мастика.

При резке происходит выделение большого количества теплоты в месте со-

прикосновения алмазной кромки круга с поверхностью полупроводникового материала. Поэтому в течение всего процесса резки в область контакта подают охлаждающую жидкость, которая охлаждает контакт и удаляет из зоны резания отходы кремния.

Отрезанные пластины могут удерживаться на оправке клеящей мастикой,

нанесенной и на образующую слитка. Для этой цели применяют шеллак или эпоксидную смолу (после резки ее необходимо удалить).

Станки нового поколения отличаются применением вакуумной присоски для удаления отрезанных пластин из цилиндрического барабана (рис. 1.4). Характерной особенностью этих станков является уменьшение длины цилиндра барабана и приближение подшипника к диску. Это привело к значительному уменьшению радиального и торцевого биений вала.

В этих станках (рис. 1.4) заготовка перемещается только продольно. По такой схеме скомпонованы станки «Алмаз» и TS–24. Их производительность 3–12 пластин в час. Станок оснащен программным управлением.

Качество отрезки, равномерность износа и стойкость круга во многом определяются равномерностью его натяжения в барабане.

Рис. 1.4. Резка слитка в станках с качающимся шпинделем:

1 – слиток,2 – вакуумная присоска, 3 – алмазный круг, 4 – корпус,

5 – подшипник, 6 – поворотный рычаг, 7 – неподвижная ось.

Существуют механический и гидравлический способы натяжения.

Механический способ натяжения круга основан на том, что круг сначала

зажимают в кольцах стягивающими болтами, после чего регулирующими винтами прикрепляют кольца к барабану. По мере затягивания регулирующих винтов, круг растягивается на барабане. Качество натяжения во многом определяется квалификацией и опытом наладчика.

Более надежный способ натяжения – гидравлический (рис. 1.5).

Рис. 1.5. Гидравлическое натяжение круга:

1 – штуцер с обратным клапаном, 2 – зажимное кольцо,

3 – кольцевая полость, 4 – прокладка, 5 – винты, 6 – барабан.

К торцу барабана 6 крепится кольцо 2, в котором выполнена кольцевая проточка 3, сообщающаяся с штуцером 1 с обратным клапаном. Кольцевая проточка закрыта резиновым кольцом 4 и заполнена вязкой жидкостью (глицерином). Отрезной круг 7 предварительно устанавливается на передний торец барабана и прижимается кольцом 2 при помощи винтов 5. Затем в штуцер заливается глицерин, диск вдавливается в кольцевую канавку и проводится его равномерное натяжение.

ФОТОЛИТОГРАФИЧЕСКАЯ ОБРАБОТКА ПЛАСТИН

НАНЕСЕНИЕ ФОТОРЕЗИСТА

икролитография применяется для создания в диэлектрических и металли-

ческих пленках на поверхности подложки рельефа требуемой конфигурации.

Комплект оборудования для микролитографии должен включать в себя

установки для очистки поверхности подложек, для нанесения резиста и его термообработки, для совмещения очередного рисунка топологического слоя с ранее полученным на подложке и его экспонирование, для проявления и термообработки фоторезиста, для травления технологических слоев.

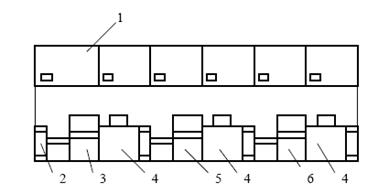

Линия фотолитографии «Лада–125» показана на рис. 1.6. Линия имеет мо-

дульную структуру и состоит из отдельных автоматов с индивидуальными постами загрузки и выгрузки пластин в кассеты.

Рис. 1.6. Участок химико-технологической обработки линии «Лада–125».

Все установки размещены в пылезащитных шкафах 1. Устройство загрузки-выгрузки 2 размещено в начале каждого участка линии и производит перезагрузку пластин в унифицированные технологические кассеты. Кассета емкостью 25 плаcтин вручную переносится в автомат гидромеханической отмывки 3, выходя из которого пластины автоматически перезагружаются на ленту 4 установки для инфракрасной (ИК) термообработки. Осушенные пластины автоматически загружаются в приемные кассеты и вручную переносятся в автомат нанесения фоторезиста 5. Далее следует сушка и проявление в автомате 6, после которого следует задубливание (вторая сушка) фоторезиста в печи 4.

В структуре линии можно выделить три основных агрегата:

очистки пластин, нанесения фоторезиста и его проявления.

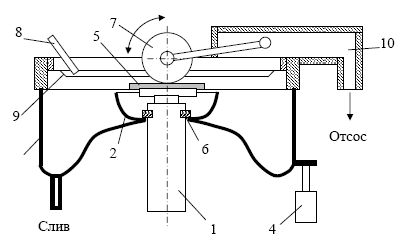

В автомате гидромеханической отмывки (рис. 1.7), после автоматической загрузки и фиксации на вакуумном столике центрифуги 1 очередной пластины 5, ловушка 3 с помощью гидроцилиндра 4 перемещается вверх до упора отражателя 2 в амортизатор 6. Щетка 7 опускается в положение отмывки и начинает вращаться.

Насадки 8 подают сначала моющий раствор (синтанол), затем промывающий

– спирт, далее деионизированную воду и азот (для сушки пластин). Отражатель

предотвращает попадание на пластину капель, сброшенных с нее при центрифугировании. В полость, образованную пластиной 5 и отражателем 2 подается азот.

Рис. 1.7. Автомат гидромеханической отмывки

Создаваемая при этом зона повышенных давлений препятствует попаданию рабочих растворов на обратную сторону пластины. После отвода щетки включается промывка поверхности пластины струей реактива, а затем сушка центрифугированием. В корпусе имеется полость 10, которая стыкуется с вентиляционным трубопроводом, обеспечивающим бортовой отсос продуктов обработки из рабочей зоны.

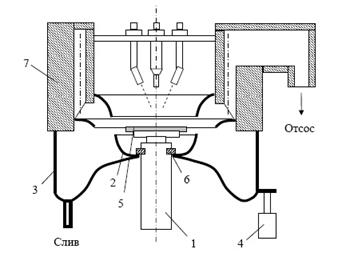

В автомате нанесения фоторезиста (рис. 1.8) используется метод центрифу-

гирования фоторезиста, распыленного на поверхность пластины. Конструкция автомата во многом аналогична ранее рассмотренному.

После загрузки очередной пластины 5, ловушка 3 поднимается до упора от-

ражателя 2 в амортизатор 6. На верхней крышке корпуса закреплены форсунки 8 для подачи фоторезиста и азота, необходимые для предварительной обдувки пластины и последующей сушки нанесенного слоя.

В автомате проявления фоторезиста аналогичная конструкция используется для обработки вращающейся подложки распыленной струей реактива, двукратной промывки и сушки пластины в струе азота.

Существует два способа нанесения фоторезиста: центрифугированием и

пульверизацией.

Рис. 1.8. Автомат нанесения фоторезиста

При центрифугировании фоторезист подается на подложку из дозатора.

При достижении некоторой критической частоты вращения центрифуги

толщина пленки становится постоянной, что соответствует уравновешиванию центробежных и когезионных сил при пленкообразовании. Частота вращения центрифуги 500–6000 об/мин.

Пульверизация предпочтительнее для следующих случаев:

- получение пленок различной толщины (0,5–20,0 мкм);

- нанесение слоя фоторезиста на профилированную поверхность.

Нанесение тонкопленочных покрытий:

• нанесение пленок в конвейерных термических установках;

• нанесение пленок ионным распылением.

Термические процессы в полупроводниковом производстве позволяют создавать активные (диоды, транзисторы) и пассивные (резисторы, конденсаторы, токоведущие дорожки индуктивности) компоненты микросхем и дискретные полупроводниковые приборы (диоды, транзисторы); выполнять сборочные операции (присоединение электродных выводов, герметизация) и др., [3,5].

Основными среди термических процессов являются диффузия, эпитаксия,

нанесение (осаждение, напыление) различных слоев и окисление.

Диффузия – взаимное проникновение атомов соприкасающихся веществ в следствие их теплового движения.

Обычно диффузию проводят нагревом в инертной среде термической установки при температуре1200–1500 С 0, допустимое отклонение составляет ± 0,5 С 0. Поддержание температуры с такой высокой точностью обусловлено значительной зависимостью ее влияния на изменение диффузионного распределения примесей в полупроводнике.

Основным недостатком термической диффузии является высокая температура, при которой в кристаллическую решетку полупроводника одновременно с атомами диффузанта попадают атомы других примесей (загрязнения), поверхность пластин после диффузии загрязнена тонким слоем окислов, который необходимо удалить.

Например, для окисления подложек, загонки фосфора или бора, разгонки

диффундирующих примесей, отжига, газового травления используются

диффузионные установки СДО–125/4А, СДО–125/3–12, АОС–6–100.

В зависимости от числа рабочих каналов электропечь объединяет несколько независимых термических камер.

Длина рабочей зоны каждой камеры составляет не менее 450–600 мм, причем на этой длине неравномерность температуры не должна превышать 0,25–0,50С. Рабочим пространством установки служит кварцевая реакционная труба 5 (рис. 1.9), устанавливаемая внутри керамической трубы – муфеля 3, разогреваемая резистивным нагревателем 4. Нагреватель может быть армирован тонким слоем керамической обмазки на основе алунда.

Нагреватели выполнены в виде спирали из проволоки диаметром 5,5 мм из жаростойкого сплава ОХ27Ю5А (нихрома), соединенной тоководами с блоком питания. Диаметр намотки определяется диаметром реакционной кварцевой трубы 5.

Рис. 1.9. Нагреватель диффузионной установки.

Нагревательные элементы-спирали теплоизолируют керамическим (каолиновым) волокном 4 и закрывают алюминиевым (металлическим) кожухом 1. Температура поверхности кожуха не должна превышать 35 С 0. В кварцевую трубу устанавливают лодочку 2 с полупроводниковыми пластинами. Подложки размещаются в кварцевой лодочке на расстоянии 7–10 мм друг от друга. Скорость перемещения лодочки с подложками при загрузке не превышает 30–70 см/мин. Технологической средой обычно является газ (азот,водород, аргон, кислород). Один цикл обработки составляет от 24 часов и более.

НАНЕСЕНИЕ ПЛЕНОК ИОННЫМ РАСПЫЛЕНИЕМ

Ионное распыление (плазма ионное) позволяет наносить на подложки большой площади пленки всех материалов. Принцип ионного распыления состоит в бомбардировке мишени ионами инертного газа, в результате чего частицы осаждаемого материала конденсируются на поверхности подложек.

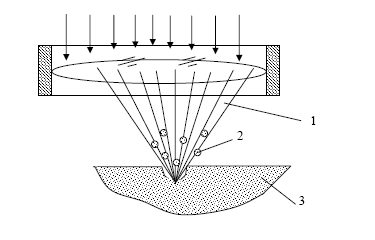

При распылении диодным методом (рис. 1.10) с постоянным напряжением между катодом (мишенью) 3 и анодом 5 – носителем подложек 4 устанавливается или постоянное или переменное высокочастотное напряжение. После зажигания плазмы из-за различной подвижности носителей зарядов в ВЧ поле катод заряжается отрицательно. В диодных системах распыления газовый разряд поддерживается в объеме камеры 1 за счет ионизации рабочего газа, подаваемого через натекатель 6, вторичными электронами, выбитыми из мишени (катода). Устойчивое горение этого разряда возможно только при низком вакууме (1–100 Па).

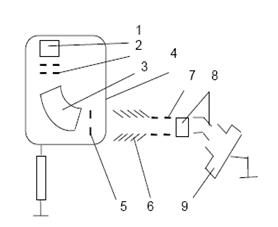

Рис. 1.10. Установка ионного распыления диодного типа:

1 – рабочая камера, 2 – экран, 3 – катод (мишень), 4 –подложки, 5 – анод,

6 – натекатель.

Для ионного распыления диэлектриков требуется применение ВЧ полей с

частотой 1–20 МГц, прикладываемой к металлической пластине, расположенной непосредственно за непроводящей мишенью. Для предотвращения распыления внутри камерных устройств, используют экран 2.

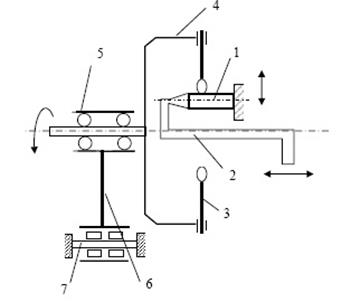

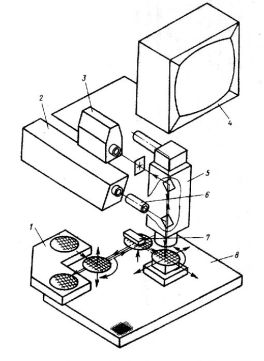

Установки ионной имплантации (рис. 1.10) обычно состоят из источника

ионов 1, магнитного масс-сепаратора 3, систем ускорения 6 и сканирования 8 пучка, приемной камеры 9 и вакуумной системы. Отличаются они в основном потенциалом приемной камеры относительно земли и взаимным расположением составных частей. Установка имплантации малых и средних доз, энергия ионов которой не превышает 200 кэВ, а приемная камера находится под потенциалом земли, используется наиболее широко.

Рис. 1.10. Компоновка установки ионной имплантации малых и средних доз:

1 – источник ионов, 2 – система вытягивания и первичного формирования пучка,3 – магнитный масс-сепаратор, 4 – высоковольтный модуль, 5 – регулируемая диафрагма, 6 – система ускорения, 7 – фокусирующая линза, 8 – пластины электростатического сканирования и отклонения пучка, 9 – приемная камера.

Так как магнитная сепарация ионов осуществляется до ускорения, их энергия в сепараторе низка, что оказывает существенное влияние на габариты установки (малые магниты, маломощные источники питания электромагнитного сепаратора и ускорительной системы).

Источник ионов предназначен для возбуждения атомов рабочего вещества

до энергии, как минимум большей потенциала его ионизации, в результате чего

получают пучок положительно заряженных ионов.

Масс-сепараторы служат для выделения из общего ионного пучков ионов

необходимой массы и заряда. Сепараторами являются секторные электромагниты, которые, кроме того, удаляют нейтральные атомы и молекулы и компенсируют пространственный заряд сильноточного пучка.

Система ускорения (ускоритель) и формирования пучка ионов наиболее час-

то представляет собой так называемую ускорительную трубку, состоящую из

кольцевых стеклянных (керамических) изоляторов и металлических электродов,

спаянных, склеенных или стянутых между собой.

Система сканирования обеспечивает равномерное облучение пучком ионов всей поверхности мишени (полупроводниковых подложек) в приемной камере. Сканирование может быть электростатическим, электромагнитным, механическим и комбинированным.

Вакуумные системы установок малых доз должны обеспечивать давление не ниже 10-5 Па, а сильноточных 10-4 Па.

В настоящее время создана гамма установок ионной имплантации «Везу-

вий», а также установки типа «Лада–20».«Лада–20» предназначена для легирования полупроводниковых подложек диаметром 76 и 100 мм ионами массой до 100 а.е.м. (бор, фосфор, мышьяк), пучок которых имеет ток до 200 мкА в диапазоне энергий 20–200 кэВ. Установка оснащена автоматическим приемным устройством непрерывного действия для индивидуальной (поштучной) обработки подложек, максимальная производительность которой 200 шт/ч.

Управляет работой вакуумной системы, а также процессом легирования

подложек автоматическая система, оснащенная микропроцессором.

Информационная система выдает распечатку (цифро-печать) основ-

ных технологических параметров имплантации на каждую подложку, что является их сопроводительным документом (паспортом).

В отличие от установок «Везувий» в установке «Лада–20» используется высоковольтный источник ионов улучшенных параметров, имеющий

высокую стабильность выходного напряжения (диапазон колебаний около

1 %), низкий коэффициент пульсаций (до 0,25 %), простое управление и встроенную защиту от перегрузок по току.

Важнейшей характеристикой оборудования для ионной имплантации является равномерность легирования полупроводниковых пластин, которая во многом определяется методом сканирования ионного пучка.

Рис. 1.12. Приемная камера: 1 – тяга, 2 – дверца, 3 – магнито-жидкостный ввод вращения, 4 – электродвигатель, 5 – диск, 6 – подложки, 7 – вакуумная камера,8 – ионный пучок.

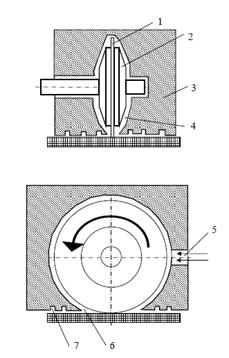

На рис. 1.12 показана приемная камера с держателем подложек в виде быст-

ро вращающегося диска. Вакуумная камера 7 соединена с ионным трактом, из которого поступают легирующие ионы. Подложки 6 закрепленные на диске 5, бомбардируются сфокусированным ионным пучком 8, который сканирует при помощи магнитных или электростатических отклоняющих систем.

Диск 5 приводится во вращение электродвигателем 4 через ременную передачу и магнитожидкостный ввод вращения 3, которые установлены на откидной дверце 2. С помощью тяги 1 дверца 2 после разгерметизации может переводиться в горизонтальное положение для смены подложек.

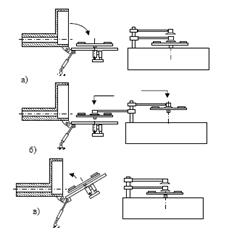

Автоматизация загрузки и выгрузки подложек осуществляется с помощью манипулятора (рис. 1.13). После окончания ионной имплантации дверца приемной камеры при помощи гидроцилиндра откидывается в горизонтальное положение (рис. 1.13, а). Манипулятор с помощью вакуумных захватов поднимает диск с обработанными подложками с дверцы и диск с новой партией подложек со стола (рис. 1.13, б), меняя их местами. После этого дверца возвращается в вертикальное положение (рис. 1.13, в).

Рис. 1.13. Использование робота для смены диска с подложками.

РАЗДЕЛЕНИЕ ПЛАСТИН ПОЛУПРОВОДНИКОВЫХ

МАТЕРИАЛОВ НА КРИСТАЛЛЫ

Так как на пластине формируется большое количество одинаковых структур,ее необходимо разделить на кристаллы. Для этого структуры на поверхности пластины, как правило, располагают рядами, между которыми оставляют разделительные дорожки.

Применяют скрабирование пластин алмазным резцом с последующим раз-

ламыванием, лазерное скрабирование и резку алмазными кругами. Кристаллы

круглой формы – алмазными трубчатыми сверлами или ультразвуковой резкой,

реже химическим травлением.

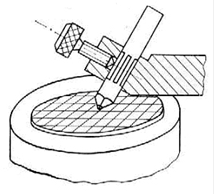

СКРАБИРОВАНИЕ АЛМАЗНЫМ РЕЗЦОМ

Скрабирование алмазным резцом представляет собой нанесение на поверхность полупроводниковой пластины царапин глубиной 10–20 мкм, по которой затем осуществляется ломка пластины на отдельные кристаллы (рис. 1.14).

Из производственного опыта установлено, что получить скраберную риску

минимальной ширины, позволяющую качественно разделять тонкую пластину из кремния на кристаллы, можно с помощью алмазного резца с углом заточки 120–150° и углом наклона режущего ребра к плоскости 5–6°.

Минимальный шаг (сторона кристалла) нанесения риски для германия

составляет 0,4 мм, для кремния 0,5 мм.

Стойкость резца при скрабировании кремния составляет 80–150 м. После

формирования риски такой длины, износ резца достигает 10–20 мкм, резко увеличивается радиус его закругления, что приводит к образованию крупных сколов и разрушению пластин. Изношенный резец подлежит переточке.

Рис. 1.14. Скрабирование алмазным резцом.

Скрабирование производят на полуавтоматических установках, напри-

мер, «Алмаз–М».

Предметный столик полуавтомата скрабирования предназначен для вакуум-

ного закрепления пластин и перемещения на заданный шаг. Он может поворачи-

ваться на 900, чтобы формировать скраберные риски в двух перпендикулярных направлениях. Основные характеристики станка приведены в табл. 4.1.

Таблица 2.2

ЛАЗЕРНОЕ ОБОРУДОВАНИЕ В ПРОИЗВОДСТВЕ ДИОДОВ И

ИНТЕГРАЛЬНЫХ СХЕМ

С помощью сфокусированного лазерного луча можно подгонять номиналы тонко- и толстопленочных резисторов, производить легирование

материалов, выращивание на подложке сверхрешетки из периодически расположенных слоев разных материалов (лазерная вакуумная эпитаксия), наносить тонкие пленки легирующего материала, производить лазерное скрабирование пластин.

Сущность лазерного скрабирования показана на рис. 1.15.

Рис. 1.15. Формирование концентратора напряжения в пластине при

лазерном скрабировании: 1 – лазерный пучок, 2 – испаряемые частицы,

3 – полупроводниковая пластина.

Мощный сфокусированный до пятна 20–30 мкм световой пучок испаряет

материал с узкой полосы на поверхности пластины с образованием канавки 30–70 мкм глубиной до 200 мкм.

Существенным недостатком лазерного скрабирования является опасность загрязнения кристаллов каплями расплавленного полупроводникового материала. Существует несколько способов защиты пластины от продуктов обработки лазером (продувка газом, вакуумный отсос стружки и др.).

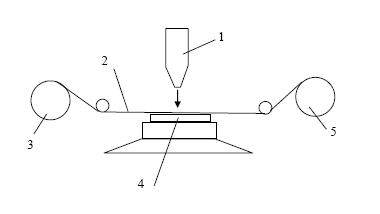

При одном из способов защиты (рис. 1.16) лазерный луч, проходя через оптическую систему 1, скрабирует пластину4. Расплавленный полупроводниковый материал собирается в капли, которые прилипают к пластиковой пленке 2. Пленка перематывается с ролика 3 на ролик 5. Материал пленки прозрачен и не снижает эффективность процесса.

Рис. 1.16. Способ защиты поверхности пластин при лазерном скрабировании:

1 – оптическая система, 2 – пленка, 3 – ролики, 4 – пластина.

Лазерное скрабирование осуществляется на прецизионных установках с высокой степенью автоматизации.

Полуавтомат ЭМ–220 (рис. 1.17) состоит из лазера 2, четырехкоординатного по-

зиционера 3 и блока управления. Рабочим телом технологического импульсного лазера является стержень алюмоиттриевого граната. Его выходная мощность 16 Вт, длина волны 1,06 мкм. Четырехкоординатный позиционер построен на базе линейных шаговых двигателей на магнитно-воздушной подушке, состоящих из неподвижного статора (в виде плиты) и подвижного индуктора, содержащего несколько электромагнитов. На индукторе закреплен стол со скрабируемой пластиной. В зазор между статором и индуктором подается сжатый воздух. Перемещение и позиционирование (фиксация) индуктора происходит за счет сил магнитного взаимодействия.

В блок управления заносят информацию о диаметре пластины, размерах

кристаллов по координатам x и y, скорости скрабирования, схему обхода разделительных дорожек лазерным лучом, число проходов, изменение фокусного расстояния перед каждым проходом.

Полуавтомат работает следующим образом. Из подающей кассеты загрузочного устройства пластина пневмо загрузчиком переносится на планшайбу. Пластина фиксируется вакуумной присоской, планшайба перемещается под бесконтактный датчик высоты и поднимается до положения, в котором датчик срабатывает.

В результате этого поверхность пластины оказывается в плоскости фокусировки

лазера с точностью до 2,5 мкм. По сигналу датчика она перемещается в зону

видимости видеоконтрольного устройства. Оператор бесконтактным манипулятором поворачивает ее и совмещает одну из дорожек с установочной линией на экране видеоконтрольного устройства. Затем осуществляется автоматический цикл по заданной программе.

Установка ЭМ–220 предназначена для разделения пластин диаметром до 150 мм. Скорость резания 10–400 мм/с. Погрешность перемещения пластины при общей длине хода 150 мм не более 15 мкм. После скрабирования поверхность пластины очищается от отходов обработки и защитных покрытий ультразвуковой отмывкой в деионизированной воде.

Рис. 1.17. Схема полуавтомата лазерного скрабирования ЭМ–220:

1 – загрузочное устройство, 2 – лазер, 3 – телевизионный датчик, 4 – видеоконтрольное устройство, 5 – блок зеркал, 6 – телескопическое устройство, 7 – датчик высоты, 8 – позиционер.

РЕЗКА АЛМАЗНЫМИ КРУГАМИ

Алмазными кругами производят скрабирование и сквозное прорезание пластин. Используют круги с наружной режущей кромкой 18–100 мкм.

Крепление пластин во многом определяет эффективность процесса разделе-

ния, особенно сквозного. При скрабировании (прорезании пластины на глубину

50–70 %) пластину закрепляют чаще всего на вакуумном столике. При сквозном

разделении это трудно осуществимо, поэтому пластины крепят клеящим вещест

вом или полимерной пленкой с липким слоем.

Пленка толщиной 90–100 мкм вместе с пластиной прорезается на некоторую

глубину, но не теряет своей целостности. Для отделения кристалла пленку прокалывают иглой, выталкивая кристалл, который захватывают вакуумной присоской.

Другой способ крепления – примораживание, обладает рядом преимуществ.

Столик и пластину смачивают дистиллированной водой и охлаждают до

замерзания. Охлаждение продолжается и в процессе резки. В результате замерзания вода не тает, а, заполняя образующиеся прорези и замерзая, оказывает дополнительное фиксирующее воздействие на кристаллы. Вода нее засаливает режущую кромку инструмента и не загрязняет кристаллы. Лезвия алмазных режущих дисков закрепляются в специальных разборных и неразборных корпусах. Лезвия бывают синтезированные (резиноидные), спрессованные (спеченные) и полученные методом гальваностегии. Для разделения пластин из «легких» материалов (кремний, арсенид галлия и т. п.) наиболее часто используют алмазные режущие диски, полученные методом гальваностегии. Сначала изготавливается алюминиевый корпус, на который методом электролитического осаждения наносится никель с алмазными зернами. Затем часть корпуса удаляют химическим травлением для вскрытия режущей кромки.

Резиноидные и спрессованные диски относятся к бескорпусным. Они

закрепляются на шпиндель между жесткими фланцами. Крепление алмазных дисков показано на рис. 1.18.

Рис. 1.18. Схема крепления бескорпусных алмазных дисков:

1 – зажимные гайки, 2 – накладка, 3 – режущий диск, 4 – опорный фланец,

5 – электрошпиндель, 6 – посадочный конус ротора электрошпинделя.

Прокладки для дисков выполняют из алюминия или карбида титана. Марку диска выбирают по толщине и высоте лезвия.

Высота режущего лезвия выбирается на 50–100 мкм больше максимальнойглубины резания. Частота вращения диска составляет 30000–40000 об/мин.

Разделение пластин алмазными кругами с наружной режущей кромкой осу-

ществляют на полуавтоматических установках УРПА–М, ЭМ–215, 04ПП 100,

04ПП 13, "Галий" и др.

В установке резки алмазными кругами модели 04ПП 100М СОЖ (Смазочно-

охлаждающая жидкость) подается следующим образом (рис. 1.19).

Через окно 5 в корпус 3 подается вода. Она захватывается периферийной

поверхностью оправки 2 с кругом 1 и разгоняется по подводному каналу 4. Поток воды постепенно обжимается спираидальной поверхностью камеры, и скорость его возрастает. При выходе из окна 6 поток имеет скорость близкую к линейной скорости круга. В зоне карманов 7 происходит резкое снижение скорости и соответствующее повышение давления жидкости. В результате СОЖ глубоко проникает в зону резания, что позволяет увеличить подачу до 170–320 мм/с при частоте вращения круга 50000 об/мин и глубине резания 250 мкм.

Оправка для закрепления алмазного круга (рис. 1.20) содержит корпус 2, на

который последовательно устанавливаются эластичная кольцевая прокладка 3, алмазный отрезной круг 1, мембрана 4 с периферийным утолщением, прижимной фланец 5 и гайка 6.

Рис. 1.19. Схема подачи СОЖ.

Рис. 1.20. Оправка для закрепления алмазного круга.

Наружные диаметры фланца и мембраны предварительно обрабатываются

совместно в собранном состоянии. Поэтому при завинчивании гайки 6 они точно совпадают, обеспечивая жесткое закрепление круга 1. Эластичная прокладка 3 позволяет уменьшить передачу вибраций от шпинделя к отрезному кругу.

ВЫРЕЗКА КРУГЛЫХ КРИСТАЛЛОВ

Ультразвуковая вырезка – ударное воздействие на пластину абразивных зерен. При многократных ударах выкалываются микроскопические частицы полупроводникового материала, в пластине формируется требуемый рельеф. Частота колебаний инструмента 15–30 кГц.

Схема ультразвуковой вырезки показана на рис. 1.21.

В переменном магнитном поле, создаваемом генератором 1, частота механи-

ческих колебаний в 2 раза превышает частоту электромагнитных, поэтому применяют постоянное подмагничивающее напряжение. Преобразователь с подмагничиванием называют поляризованным и изготовляют из специальных ферромагнитных сплавов или пьезокерамики.

За счет внутреннего трения выделяется большое количество тепла, поэтому

преобразователь охлаждают проточной водой.

Рис. 1.21. Схема ультразвуковой вырезки кристаллов:

1 – генератор, 2 – электромеханический преобразователь, 3 – концентратор,4 – устройство подачи суспензии, 5 – пластина, 6 – подложка, 7 – столик.

Для увеличения амплитуды колебаний используют акустический волновод или концентратор 3, представляющий собой стержень переменного сечения с утолщением к верхней части. Амплитуда колебани

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|