- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Контрольная работа

Контрольная работа

по дисциплине «Технология конструкционных материалов».

Номер варианта определяется по последней цифре номера зачётной книжки. Если номер зачётной книжки заканчивается на 0, то выполняется вариант 10.

Вариант 1

1. Выберите современное оборудование и опишите технологию получения передельного чугуна марки Ml. Какие при этом происходят физико-химические процессы на различных уровнях агрегата, в котором получают чугун? Укажите области применения чугуна. Приведите технико-экономические показатели выплавки 1 т чугуна.

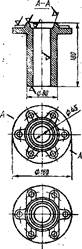

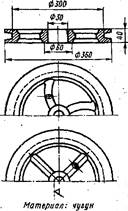

2. Укажите, какая конструкция детали (из показанных на рис. 1) является более технологичной. Разработайте чертеж отливки, опишите порядок ее изготовления и дайте эскиз разреза собранной формы.

Рис. 1

3. Приведите литейные и конструкционные свойства серого чугуна. Рассмотрите влияние состава, скорости охлаждения и модифицирования на свойства чугуна с пластинчатым графитом. Приведите примеры применения отливок из различных марок серого чугуна в машиностроении.

4. Изложите достоинства и недостатки специальных способов получения отливок.

Вариант 2

1. Выберите оборудование и опишите технологию получения высоколегированной стали с содержанием углерода 0,04% и кремния 0,12%, с минимальным содержанием газов и неметаллических включений. Назовите области применения сталей, выплавляемых в выбранных вами печах.

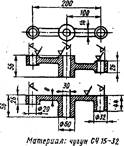

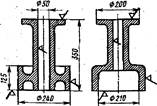

2. Укажите, какая конструкция детали (из двух, показанных на рис. 2) является более технологичной. Разработайте чертеж отливки, опишите порядок ее изготовления и дайте эскиз разреза собранной формы.

3. Охарактеризуйте литейные свойства и области применения ковкого чугуна. Приведите процесс выплавки металла для получения ковкого чугуна.

4. Изложите технологию получения отливок в металлические формы (кокили). Каковы особенности конструкции литых деталей, отливаемых в кокиль?

Вариант 3

1. Выберите оборудование и опишите технологию получения стали скрап-рудным процессом; физико-химические процессы, протекающие при выплавке стали в выбранной печи. Укажите области применения получаемой стали.

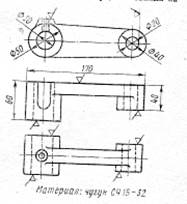

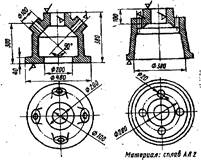

2. Укажите, какая конструкция детали (из двух, показанных на рис. 3) является более технологичной. Разработайте чертеж отливки, опишите порядок ее изготовления и дайте эскиз разреза собранной формы.

|

Рис. 3

3. Опишите конструкцию вагранки и физико-химические процессы, происходящие в ней при выплавке чугуна.

4. Нарисуйте схему поточного изготовления отливок в песчаных формах с применением машинной формовки.

Вариант 4

1. Изложите сущность электрошлакового переплава; его достоинства и перспективы развития. Приведите схему получения стали путем электрошлакового переплава, области применения получаемой стали.

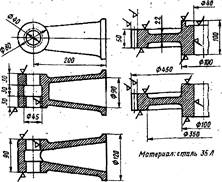

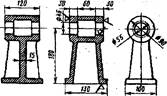

Рис. 4

2. Укажите, какая конструкция детали (из двух, показанных на рис. 4) является более технологичной. Разработайте чертеж отливки, опишите порядок ее изготовления и дайте эскиз разреза собранной формы.

3. Опишите литейные сплавы на основе алюминия. Приведите их маркировку, состав, литейные и физико-механические свойства, область применения. Рассмотрите особенности изготовления и термической обработки отливок из алюминиевых сплавов.

4. Опишите особенности и преимущества производства фасонных отливок по выплавляемым моделям.

1. Опишите оборудование и технологический процесс получения стали кислородно-конвертерным способом, физико-химические процессы

Рис. 5

при выплавке стали этим способом. Рассмотрите влияние кислородного дутья на ход конвертерной плавки и качество стали. Приведите области применения получаемой стали.

2. Укажите, какая конструкция детали (из двух, показанных на рис. 5) является более технологичной. Разработайте чертеж отливки, опишите порядок ее изготовления и дайте эскиз разреза собранной формы.

3. Опишите методы получения чугуна с шаровидной формой графита, его конструкционные и литейные свойства и область применения. Приведите требования, предъявляемые стандартом к основным свойствам чугуна с шаровидным графитом.

4. Изложите способ изготовления отливок в оболочковых формах. Укажите преимущества, недостатки и область применения этого метода литья.

Вариант в

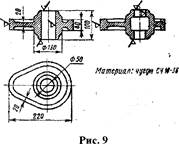

Материал; чугун СЧ 21

Рис. 6

1. Изложите схему устройства и принцип работы сталеплавильной элек- тродуговой печи и процесс выплавки стали в ней. Укажите область применения стали, получаемой в электродуговых печах.

2. Укажите, какая конструкция детали (из двух, показанных на рис. 6) является более технологичной. Разработайте чертеж отливки, опишите порядок ее изготовления и выполните эскиз собранной формы.

3. Дайте сравнительную характеристику конструкционных и литейных свойств серого, ковкого и высокопрочного чугуна. Укажите области их применения.

4. Опишите способ изготовления отливок по выплавляемым моделям. Укажите преимущества, недостатки и область применения этого метода литья.

Вариант 7

Рис. 7

1. Выберите оборудование и опишите технологию получения алюминия. Приведите способы рафинирования алюминия. Укажите марки выплавляемого алюминия, их свойства и области применения.

2. Укажите, какая конструкция детали (из двух, показанных на рис. 7) является более технологичной. Разработайте чертеж отливки, опишите порядок ее изготовления и дайте эскиз разреза собранной формы.

3. Приведите классификацию литейных сталей по химическому составу и структуре. Рассмотрите зависимость литейных и механических свойств углеродистых сталей от химического состава.

4. Опишите и дайте схемы машин для изготовления литейных форм. Нарисуйте принципиальную схему литейного цеха с комплексной механизацией и автоматизацией.

Вариант 8

1. Выберите наиболее экономичный (с точки зрения потерь металла) способ разливки стали. Приведите его схему и дайте характеристику применяемого оборудования.

Материал: чугун

Рис. 8

2. Укажите, какая конструкция детали (из двух, показанных на рис. 8) является более технологичной. Разработайте чертеж отливки, опишите порядок ее изготовления и дайте эскиз разреза собранной формы.

3. Изложите назначение и режимы термической обработки отливок из углеродистой стали.

1. Опишите сущность процесса получения листов, прутков, втулок непрерывным способом. Дайте схему процесса получения литых заготовок.

2. Выберите оборудование и опишите технологию выплавки меди, а также современные способы рафинирования меди. Укажите марки выплавляемой меди, их свойства и области применения.

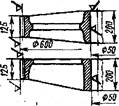

3. Укажите, какая конструкция детали (из двух, показанных на рис. 9) является более технологичной. Разработайте чертеж отливки, опишите порядок ее изготовления и дайте эскиз разреза собранной формы.

4. Охарактеризуйте особенности литейной технологии при изготовлении стальных отливок.

5. Опишите способ изготовления отливок литьем под давлением.

Укажите достоинства, недостатки и области применения этого метода. Начертите схемы устройства для литья под давлением.

Вариант 10

1. Выберите оборудование и опишите технологию плавки губчатого титана для получения титановых слитков. Назовите области примене-

ния получаемого титана.

Рис. 10

2. Укажите, какая конструкция детали (из двух, показанных на рис. 10) является более технологичной. Разработайте чертеж отливки, опишите порядок ее изготовления и дайте эскиз разреза собранной формы.

3. Опишите свойства стали Г13Л. Укажите область применения отливок из этой стали и рассмотрите особенности ее изготовления.

4. Изложите способ изготовления отливок центробежным литьем. Перечислите достоинства, недостатки и область применения этого метода литья. Приведите схемы различных видов центробежного литья.

Контрольное задание 2

При ответе на первый вопрос необходимо разработать технологический процесс и выбрать оборудование для изготовления соответствующей поковки или штамповки.

При ответе на второй вопрос следует выбрать оборудование и описать технологию получения соответствующего изделия.

В первом и втором вопросах задания при выборе оборудования необходимо дать его краткое описание и привести перечень применяемого инструмента.

При ответе на третий вопрос необходимо разработать технологию сварки соответствующего узла, а при ответе на четвертый вопрос — выбрать оборудование и описать технологию сварки заданного изделия.

Вариант 1

1. Разработайте технологию получения поковки кольца из стали марки 45 методом ковки. Составьте чертеж поковки, размеры кольца D = 850 мм; d= 670 мм; h = 110 мм. Определите массу исходного слитка для получения пяти колец (с учетом отходов на прибыльную и донную часть слитка, которая обычно составляет около 25% от массы слитка).

2. Выберите оборудование и опишите технологию волочения труб из медных сплавов. Какой при этом применяют инструмент? Какую смазку используют при волочении медных сплавов?

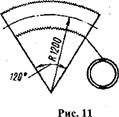

3. Выберите и обоснуйте метод сварки патрубка (рис. 11) из стали 20.

Разработайте технологический процесс сварки, опишите подготовку кромок, выбор режимов и оборудования, последовательность сварки.

4. Опишите технологию точечной и роликовой контактной сварки. Какое при этом применяется оборудование? Контроль качества точечных и роликовых соединений.

Вариант 2

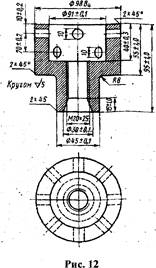

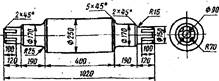

1. Разработайте технологию изготовления поковки втулки из стали марки 50 для условий серийного производства. Составьте чертеж поковки по чертежу готовой детали (рис. 12). Припуски на механическую обработку и допуски на получение поковок выберите по ГОСТу. Описывая технологию получения поковки, укажите используемый инструмент.

2. Выберите оборудование и опишите технологию продольной прокатки периодических профилей. В чем преимущество использования периодических профилей взамен обычного сортового проката?

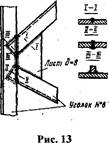

3. Разработайте технологический процесс ручной дуговой сварки качественным электродом Профильной конструкции (рис. 13).

4. Опишите технологию контактной стыковой сварки и применяемое оборудование; методы стыковой сварки оплавлением и сопротивлением.

Оцените качество соединений, приведите области применения стыковой сварки.

Вариант 3

1. Разработайте технологию получения поковки валка из стали 9Х.

Рис. 14

Составьте чертеж поковки по чертежу готового прокатного валка (рис. 14). Припуски на механическую обработку и допуски на ковку возьмите по ГОСТу. Поковка изготовляется из проката. При описании технологии получения поковки перечислите используемый инструмент.

2. Выберите оборудование и опишите технологический процесс прокатки полосы размером 60x10 мм. Определите коэффициент вытяжки при получении указанного полосового профиля, если сечение исходной заготовки 130x130 мм. Какими технико-экономическими показателями характеризуется производство 1 т сортового проката?

3. Выберите и обоснуйте метод сварки цистерны (рис. 15) при уcловии максимальной автоматизации процесса.

Разработайте технологический процесс

сварки (последовательность наложения швов,

подготовка кромок, режимы сварки, оборудование). Материал — сталь 25.

Рис. 15

4. В чем состоит сущность процессов сварки электронным лучом в вакууме, световым лучом, применения вакуума для защиты расплавленной ванны и повышения качества металла сварного шва?

Вариант 4

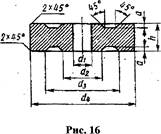

1. Разработайте технологию получения поковки шестерни из стали марки 45 при единичном производстве. Составьте чертеж поковки по

чертежу готовой детали (рис. 16) при da, = 560 мм; d3 = 420 мм; d2 = 300 м; d{ = 180 мм; h = 200 мм; a = 30 мм. Припуски на механическую обработку и допуски на получение поковки возьмите по ГОСТу. Поковка изготовляется из проката. При описании технологии получения поковки назовите используемый инструмент.

3. Разработайте технологический процесс контактной сварки панели (рис. 17): выберите подготовку поверхности, режимы сварки и оборудование.

Лист 5000x3000x2 мм. Профиль 3000x50x50x2 мм. Шаг точки — 15 мм.

4. Опишите методы восстановления чугунных деталей в местах, подвергающихся в дальнейшем механической обработке.

2. Опишите сортамент прокатных изделий. Какой из профилей широко используется на предприятии, где вы работаете? Дайте эскиз этого профиля, укажите размеры и опишите технологию прокатки. Какое при этом применяют оборудование?

1. Выберите тип оборудования и опишите технологию получения звеньев пластинчатой цепи из стали марки 10 кп (рис. 18) при серийном производстве. Разработайте схему раскроя металла (при вырубке) при ширине полосы 60 мм и длине рулона 150 м и подсчитайте коэффициент η использования материала одного

2. Опишите технологический процесс горячей прокатки листов толщиной 3,2 мм и шириной 1210 мм в рулонах от слитка до готовой продукции. Какое применяют оборудование для прокатки слитков и слябов на готовый лист? Какими технико-экономическими показателями характеризуется прокатка 1 т горячекатаных листов?

Рис. 18 Рис. 19

3. Выберите метод пайки трубопровода (рис. 19). Труба 35x1,5 мм. Втулка 40x2,5 мм длиной 50 мм. Сталь 20. Припои ПОС-60. Длина трубопровода — 2 км. Количество стыков — 800.

4. Изложите сущность процесса дуговой сварки в защитных газах, в чем его преимущество? Какие материалы целесообразно сваривать автоматической сваркой плавящимся электродом, какое при этом применяют оборудование?

Вариант 6

1. Разработайте технологию получения поковки шестерни из стали марки 45 при серийном производстве. Составьте чертеж поковки по чертежу готовой детали (см. рис. 16) при d4 = 380 мм; d3 = 210 мм; d2 =150 мм; d1= 90 мм; h = 120 мм; а = 20 мм. Припуски на механическую обработку и допуски на получение поковки возьмите по ГОСТу.

2. Опишите оборудование и технологический процесс прокатки проволоки. Какими технико-экономическими показателями характеризуется производство 1 т проволоки?

Рис. 20

3. Выберите и обоснуйте метод сварки режущего инструмента (рис. 20). Дайте оценку качества соединений. Подсчитайте мощность машины. Материал — СтЗ и сталь Р18, диаметр державки — 20 мм.

4. Изложите сущность процесса сварки в углекислом газе. Назовите основные причины образования пористости, расскажите о мерах борьбы с ней.

Вариант 7

Рис. 21

1. Разработайте технологию получения поковок скобы из стали марки Ст2. Составьте чертеж поковки по чертежу готовой детали (рис. 21). Припуски на последующую механическую обработку и допуски на получение поковки возьмите по ГОСТу. Определите объем, массу и размеры исходной заготовки. При описании технологического процесса получения поковки укажите используемый инструмент.

2. Изложите сущность пластической деформации металлов и влияние на нее химического состава, структуры, температуры нагрева, скорости и степени деформации.

3. Опишите процесс электрошлаковой сварки стальных конструкций из стали 20 при толщине листа 200 мм. Укажите режимы сварки и оборудования.

4. Чем определяются выбор режимов и график давления в процессе контактной точечной сварки стали? Приведите режимы сварки малоуглеродистой стали толщиной 1 мм и режимы сварки нержавеющей стали 1Х18Н9Т той же толщины. Объясните разницу в режимах сварки.

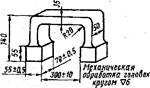

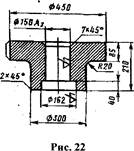

Вариант 8

1. Разработайте технологию получения поковки фланца из стали 55 в условиях единичного производства. Составьте чертеж поковки по чертежу готовой детали (рис. 22). Припуски на механическую обработку и допуски на получение поковки возьмите по ГОСТу. При описании технологии получения поковки укажите применяемый инструмент.

2. Опишите оборудование и технологию получения квадратной сортовой стали 40χ40 мм.

3. Обоснуйте способ сварки алюминиевого сплава в среде защитного газа. В чем особенности и сложности сварки алюминиевых сплавов?

4. Назовите область применений газовой ацетиленокислородной сварки. Перечислите способы газовой сварки. Опишите особенности газовой сварки медных сплавов и чугуна.

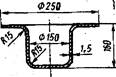

Вариант 9

1. Выберите тип оборудования и опишите технологию получения колпачка (рис. 23) из стали 08 кп. Выберите размер исходной заготовки. При описании технологии получения изделия укажите применяемые операции и используемый инструмент.

Рис. 23

2. Изложите технологический процесс прессования труб из медных сплавов. Какое при этом используют оборудование и инструмент? Какие смазки применяют при прессовании медных сплавов? Какими технико-экономическими показателями характеризуется получение изделий при прессовании?

3. Опишите физико-химические процессы, протекающие в дуге при сварке плавящимся электродом, а также нагрева и плавления металла при ручной и автоматической сварке. Почему при автоматической сварке обеспечивается глубокое проплавление металла?

4. Перечислите методы восстановления изношенных деталей и дайте их характеристику.

Вариант 10

1. Выберите тип оборудования и опишите технологический процесс получения поковок болтов 1/2 дюйма с шестигранной головкой при серийном производстве. Выберите диаметр исходного прутка, определите длину прутка для формообразования головки болта исходя из постоянства объема металла до и после деформации. Опишите схему устройства и принцип работы выбранного оборудования. Какие при этом выполняют операции? Их последовательность.

2. Опишите схему получения бандажей способом прокатки. В чем состоит преимущество способа прокатки перед ковкой?

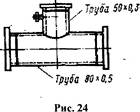

3. Разработайте метод сварки трубопровода кислородно-ацетиленовым пламенем (рис. 24). Выберите оборудование и материал. Опишите последовательность наложения швов, процедуры контроля и исправления дефектов.

4. Как выбрать силу сварочного тока и вид разделки кромок в зависимости от материала, его толщины и метода дуговой сварки? Приведите режимы ручной дуговой сварки встык двух листов из малоуглеродистой стали толщиной 16 мм.

Контрольное задание 3

При ответе на первый вопрос вариантов контрольного задания 3 необходимо выбрать тип оборудования, инструмент и приспособления, привести описание схемы устройства выбранного оборудования, указать его характеристику (назначение, диапазон изменения числа оборотов, подач и т. д.); дать эскиз и привести характеристику выбранного инструмента, показать его углы, поверхности, порядок закрепления на станке; указать, какие приспособления используются для закрепления и удержания в нужном положении детали на станке.

После этого в соответствии с конкретным заданием следует выбрать режим резания для конкретного вида обработки; рассчитать основное время и эффективную мощность станка по приведенным в учебниках формулам.

При ответе на второй вопрос необходимо привести краткое описание оборудования и инструмента для заданного способа обработки.

Вариант 1

1. Выберите тип оборудования, инструмент, приспособления и режим резания для чистовой обработки (V10) валка диаметром d1 = 250 ± ± 0,05 мм, шейка d2 = 170 ± 0,05 мм и трефа d3 = 150 ± 0,1 мм из стали 9Х (см. рис. 14). Исходным материалом для валка служит заготовка, имеющая d1=251 мм, d2 = 171 мм, d3 = 151 мм. Определите основное (технологическое) время для чистовой обработки валка и необходимую эффективную мощность металлорежущего станка при принятом режиме обработки.

2. Изложите основную причину и виды износа режущего инструмента; факторы, обеспечивающие снижение износа инструмента. Что такое стойкость инструмента? Приведите способы ее определения.

Вариант 2

1. Выберите тип оборудования, инструмент, приспособления и режим резания для обработки трефа валка (крайних уступов с наружным диаметром 150 мм, см. рис. 14) из стали 9Х, свободные размеры по 12 квалитету точности. Определите основное (технологическое) время обработки трефов и эффективную мощность выбранного металлорежущего станка при принятом режиме резания.

2. Опишите применяемое оборудование и инструмент для обработки деталей долблением. Приведите пример обработки детали долблением, укажите главное движение и движение подачи. Какими параметрами режима резания характеризуется обработка способом долбления, их размерности?

Вариант 3

1. Выберите тип оборудования, инструмент, приспособления и режим резания для получения отверстий диаметром во втулке (см. рис. 12) из стали 50. Определите основное (технологическое) время для получения отверстий и потребную эффективную мощность металлорежущего станка при принятом режиме обработки.

2. Опишите оборудование, инструмент и приспособления для обработки направляющих станины токарно-винторезного станка модели 1К62 (отливка из серого чугуна). Толщина снимаемого слоя металла — 8 мм. Чистота обработки — Rz16. Приведите схему обработки на выбранном оборудовании, укажите главное движение и движение подачи.

Вариант 4

1. Выберите тип оборудования, инструмент, приспособления и режим резания для получения шестерни из стали марки 45 с прямыми зубьями и модулем 4 мм при d44 = 280 мм, = 210 мм, d2 = 150 мм, d1= 90 мм, h - 120 мм, а - 20 мм (см. рис. 16), свободные размеры по 7-му квалитету точности. Определите основное (технологическое) время обработки шестерни и эффективную мощность выбранного металлорежущего станка при принятом режиме резания.

2. Опишите оборудование, инструмент и приспособления для обработки стального поршня диаметром 380 мм, длиной 400 мм, с чистотой поверхности Ra1,25. Приведите схему работы выбранного оборудования и характеристику применяемого инструмента, укажите главное движение и движение подачи.

Вариант 5

1. Выберите тип оборудования, инструмент, приспособления и режим резания для обработки валка (см. рис. 14), свободные размеры по 12-му квалитету точности, из стали 9Х (без фрезерования трефов — крайних уступов диаметром 150 мм и длиной 100 мм). Определите основное (технологическое) время обработки валка и потребную эффективную мощность выбранного металлорежущего станка при принятом режиме резания.

2. Что такое скорость резания при строгании и фрезеровании? Какие факторы и как влияют на скорость резания при этих видах обработки металлов?

Вариант 6

1. Выберите тип оборудования, инструмент, приспособления и режим резания для обработки заготовок шестерен из стали марки 45 (см. рис. 16) при d4 = 280 ± 1,0 мм; с1ъ = 210 ± 1,5 мм; d2 = 150 ±1,5 мм; d1 = 90 ± ± 0,3 мм; h = 120 ± 1,0 мм и а = 20 ± 1,5 мм. Определите основное (технологическое) время обработки шестерни и потребную эффективную мощность выбранного металлорежущего станка при принятом режиме резания.

2. Перечислите материалы режущего инструмента для обработки металлов строганием и сверлением и основные требования к ним. Выберите виды режущего инструмента и материал для высокопроизводительного чернового сверления чугунной заготовки с отбеленной коркой и строгания малогабаритной детали из стали марки 70 на поперечно-строгальном станке.

Вариант 7

1. Выберите тип оборудования, инструмент, приспособления и режим резания для обработки скобы (см. рис. 21, свободные размеры п по 12-му квалитету точности из стали марки Ст2. Определите основное (технологическое) время обработки скобы и потребную эффективную мощность металлорежущего станка при принятом режиме резания.

2. Опишите способ обработки и тип оборудования для получения фрез из твердого сплава марки ВК8, Изложите физическую сущность выбранного способа размерной обработки, схему установки и принцип ее работы.

Вариант 8

1. Выберите тип оборудования, инструмент, приспособления и режим резания для обработки фланца (см. рис. 22) из чугунной отливки марки СЧ-18. Определите основное (технологическое) время обработки фланца и потребную эффективную мощность металлорежущего станка при принятом режиме резания.

2. Что такое сила резания при сверлении и фрезеровании и какая существует зависимость между силой резания и другими составляющими при указанных видах обработки металлов? Какие факторы и как влияют на силу резания при сверлении и фрезеровании?

Вариант 9

1. Выберите тип оборудования, инструмент, приспособления и режим резания для обработки втулки (см. рис. 12) из стали марки 50 (без сверления отверстий диаметром 10 мм и нарезания резьбы Μ20χ2,5 мм). Определите основное (технологическое) время обработки втулки и потребную эффективную мощность металлорежущего станка при принятом режиме резания.

2. Применение какого оборудования, режущих инструментов, приспособления и режимов резания обеспечивает наиболее экономически эффективную работу для получения отверстия диаметром 64 мм в валике диаметром 196 мм. Определите основное (технологическое) время и потребную эффективную мощность металлорежущего станка при принятом вами режиме резания.

Вариант 10

1. Выберите тип оборудования, инструмент, приспособления и режим резания для получения отверстия под резьбу и нарезания резьбы Μ20χ2,5 мм во втулке (см. рис. 12) из стали 50. Определите основное (технологическое) время обработки и потребную эффективную мощность металлорежущего станка при принятом режиме резания.

2. Подберите шлифовальные круги (с указанием формы круга, абразивного материала, зернистости, связки и твердости) для чернового шлифования плоской плиты из серого чугуна, чистового шлифования внутренней поверхности бронзового кольца, а также чистового шлифования бочки прокатного валка из стали 9Х.

Контрольное задание 4

В ответе на вопросы этого контрольного задания необходимо выбрать оборудование и описать технологию выполнения заданной технологической операции, привести схему процесса, указать его достоинства и области применения.

Вариант 1

1. Выберите способ обработки паза шириной 0,6 мм и глубиной 1,25 мм в малогабаритной вольфрамовой детали. Изложите физическую сущность выбранного способа размерной обработки; схему устройства и принцип его работы.

2. Выберите тип оборудования и опишите технологический процесс изготовления изделий из термореактивных пластмасс методом обычного прессования (исходные материалы, схема процесса). Назовите особенности проектирования изделий из пластмасс при их получении методом обычного прессования; области применения получаемых деталей.

3. Выберите оборудование и опишите технологию производства резиновых смесей с порошкообразным наполнителем.

Вариант 2

1. Выберите способ обработки и тип оборудования для прошивания отверстий и получения фасонной полости штампа из высоколегированной стали, обеспечивающие чистоту обработки внутренней поверхности Ra1,25. Изложите физическую сущность выбранного способа размерной обработки; опишите схему установки для прошивания отверстий и получения фасонной полости штампа и принцип ее работы.

2. Выберите оборудование и опишите технологический процесс изготовления изделий из термопластов методами центробежного литья и под давлением. Приведите схему процесса, исходное сырье. Назовите особенности проектирования деталей из пластмасс.

3. Изложите технологию изготовления резиновых изделий прессованием; исходные материалы (смеси), схему процесса, применяемое оборудование. Перечислите области применения получаемых изделий.

Вариант 3

1. Изложите сущность электрохимической размерной обработки деталей, назовите области применения этого вида обработки.

2. Выберите оборудование и опишите технологический процесс изготовления изделий из термопластов литьевым прессованием. Изобразите схему процесса, назовите исходное сырье. Опишите особенности проектирования изделий из пластмасс при их получении способом литьевого прессования и области применения получаемых изделий.

3. Опишите способы формования изделий из порошков способами холодного и горячего прессования. Что в них общего и чем они различаются? Используемое оборудование и инструмент. Области применения изделий из порошков.

Вариант 4

1. Выберите способ обработки и опишите технологию получения отверстия Rz16.

2. Приведите классификацию пластических масс, применяемых для изготовления деталей в машиностроении. Какие составляющие входят в состав пластмасс? Виды связующих наполнителей пластмасс. Экономический эффект от применения пластмассовых изделий взамен металлических в различных областях машиностроения?

3. Опишите технологию получения эбонита. Какие основные составляющие входят в смесь для его получения?

Вариант 5

1. Выберите способ обработки в условиях серийного производства для получения отверстий в волоках (фильерах) из технического алмаза. Изложите физическую сущность выбранного способа, опишите применяемое оборудование и принцип его работы.

2. Выберите способ сварки пластмассовых изделий из винипласта и полихлорвинила, имеющих диэлектрическую проницаемость больше трех, для условий массового производства. Приведите схему процесса и экономический эффект при получении методом сварки ряда изделий из пластмасс взамен изделий из металлов и сплавов.

3. Опишите основные компоненты резиновой смеси. Какие свойства придает резине каждый из компонентов?

Вариант 6

1. Выберите способ обработки для удаления поверхностных дефектов слитков легированных сталей (взамен обдирки на металлорежущих станках) перед их прокаткой или ковкой, а также способ зачистки стального и чугунного литья. Изложите физическую сущность выбранного способа обработки; опишите схему установки и принцип ее работы.

2. Опишите технологический процесс получения изделий из термореактивных пластмасс методом каландрирования (исходные материалы, схема процесса). Назовите области применения получаемых изделий.

3. Опишите процесс изготовления резиновых изделий литьем под давлением (исходные материалы, смеси, схема процесса, применяемое оборудование). Приведите области применения получаемых изделий.

Вариант 7

1. Выберите способ разрезки (в холодном состоянии) полосы большого сечения из жаропрочного сплава на заготовки определенной длины. Изложите физическую сущность выбранного способа размерной обработки; опишите схему установки и принцип ее работы.

2. Опишите технологический процесс изготовления изделий из термопластов способом штамповки (исходные материалы, схемы процесса, применяемое оборудование). Перечислите виды изделий, получаемых из пластмасс способом штамповки, и области их применения.

3. Опишите технологический процесс получения металлокерамических твердых сплавов способом порошковой металлургии (состав сплавов, применяемое оборудование, области применения).

Вариант 8

1. Выберите способ получения отверстия диаметром 1,5 мм в алмазной волоке (малогабаритное изделие). Изложите физическую сущность выбранного способа обработки, схему установки и принцип ее работы.

2. Выберите оборудование и опишите технологию механической обработки пластмассовых изделий (применяемый инструмент и режимы обработки), области применения механической обработки пластмасс.

3. Изложите технологию формования заготовок из порошков методом прокатки. На каком оборудовании выполняют эти виды формования? Где применяются изделия из порошков? В каких случаях получение деталей методом порошковой металлургии экономичнее других способов их получения (обработка давлением, литье)?

Вариант 9

1. Выберите способ упрочняющей обработки для получения наклепа на большую глубину. Опишите схему процесса, применяемое оборудование.

2. Выберите оборудование и технологический процесс для изготовления изделий из термопластов методом экструзионного формования (исходное сырье, схема процесса). Назовите виды пластмассовых изделий, получаемых методом экструзионного формования, области их применения.

3. Перечислите способы спекания брикетов при получении изделий из металлических порошков; достоинства и недостатки этих способов, режимы спекания, применяемое оборудование; области применения изделий из металлических порошков в машиностроении.

Вариант 10

1. Выберите способ обработки криволинейного отверстия диаметром 12 мм в закаленной легированной стали. Изложите физическую сущность выбранного способа размерной обработки; опишите схему установки и принцип ее работы.

2. Опишите технологический процесс изготовления изделий из термореактивных материалов способом пневмо- и вакуумоформования. Назовите исходные материалы, получаемые изделия, области их применения.

3. Опишите технологию получения изделий методом горячего прессования металлических порошков (исходные материалы, применяемое оборудование).

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|