- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

КЛАССИФИКАЦИЯ АСУТП

КЛАССИФИКАЦИЯ АСУТП

В зависимости от распределения задач между человеком и аппаратурой различают три принципа действия программно-технических комплексов (ПТК): непрямое управление, управление в разомкнутом контуре, управление в замкнутом контуре.

При непрямом управлении ПТКне имеет непосредственной связи с объектом управления. Информация о протекающим процессе вводится в комплекс обслуживающим персоналом, т. е. вручную. Он (ПТК) обрабатывает введенные данные и выдает результат в виде отчетного протокола и рекомендаций по оптимальному ведению процесса для обслуживающего персонала. Эта информация используется персоналом для принятия решений,; например для устранения отклонений от заданного режима, пополнения запаса исходного сырья и т. п. Такой вид работы целесообразно применять для управления относительно медленными процессами (например, при автоматизации складов, хранилищ и т. п.), так как между моментом возникновения нарушения и соответствующим вмешательством оперативного персонала возникает задержка, связанная с ручным вводом данных. В этом случае автоматизированный технологический комплекс работает в пакетном режиме.

При управлении в разомкнутом контуреаппаратура обработки данных связана с объектом управления непосредственно, минуя обслуживающий персонал, так что вся информация о протекании ТП вводится автоматически. В остальном работа АСУТП остается прежней. Однако решение вопроса об использовании рекомендаций остается целиком в компетенции человека. Система управления служит ему не более чем советчиком. Управление в разомкнутом контуре требует работы 'аппаратуры в режиме реального времени.

При управлении в замкнутом контуреПТК подключен непосредственно к объекту управления не только на стороне ввода информации, но и на стороне вывода управляющих воздействий. В процессе работы он непосредственно управляет исполнительными устройствами, установленными на объекте, и самостоятельно ликвидирует отклонения, обнаруженные при анализе поступающей информации. Человек не принимает непосредственного участия в процессе управления. Результаты работы системы регистрируются, как и прежде, в виде протоколов. Управление в замкнутом контуре требует работы аппаратуры в режиме реального времени.

На практике чаще всего используют комбинированный принцип действия, сочетающий управление в разомкнутом и замкнутом контурах, в зависимости от основных функций, выполняемых в АСУТП (информационных технологических или вспомогательных).

Классификация АСУ ТП по способу реализации информационных, и управляющих функций и по структуре:

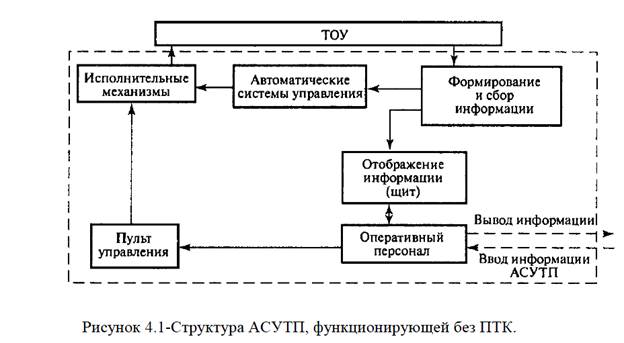

1. АСУТП, функционирующие без программно-технического комплекса,которые обеспечивают управление отдельными аппаратами, агрегатами с помощью локальных систем (дистанционное управление, автоматическое регулирование, сигнализация, измерения по вызову и другие функции). Их структура представлена на рис. 3.1 27

Рисунок 4.1-Структура АСУТП, функционирующей без ПТК.

Обмен информацией осуществляется человеком (оператором) посредством регистрации текущей информации в журналах в виде таблиц, графиков и т. п.

2.АСУТП, функционирующие с ПТК, выполняют информационные функции централизованного контроля, обработки информации и регистрации технико- экономических показателей (ТЭП).Выбор и осуществление управляющих воздействий здесь осуществляет человек (оператор).

Для информационных функций автоматизированный режим предусматривает участие человека (оперативного персонала) и ПТК в операциях по формированию и преобразованию информации.

Эти АСУТП разработаны и внедрены на многих предприятиях пищевой промышленности, например на хлебозаводах (склады бестарного хранения муки и ее подача в производство), на табачных фабриках (учет готовых изделий и оперативное управление процессом их производства), на предприятиях сахарной промышленности (управление технологическим процессом производства), на спиртовых заводах (управление процессом производства), на предприятиях синтетических моющих средств и др.

3. АСУТП, функционирующие с ПТК в режиме «советчика»,когда ПТК выполняет информационные функции. На основе анализа входной информации он формирует рекомендации (советы) по управлению и осуществляет поиск оптимальных решений, которые принимаются и реализуются оперативным персоналом. Такая же система может осуществлять диалоговый режим, что позволяет оперативному персоналу корректировать постановку и условия задачи, решаемые ПТК при выработке рекомендаций по управлению объектом.

Данные АСУТП находят применение при освоении новых технологий, когда обслуживающий персонал не имеет необходимого навыка и достаточного количества наработок по технологии производства. Структура АСУТП, функционирующей в режиме «советчика», представлена на рис. 3.2 28

Типичным примером реализации АСУТП в режиме «советчика» может быть система подачи муки в производство на хлебозаводах, построенная на принципе непрямого управления. Она предназначена для автоматизации процесса хранения и выдачи муки со склада в производственные бункеры при помощи транспортно- просеивательных трактов. В состав системы входят пульт контроля и управления, логическое устройство (ПЛК), щиты с блоками тензометрических устройств, щиты с магнитными пускателями.

После пуска ПТК в его логическое устройство поступает информация с пульта по количеству бункеров, подключенных к трактам, муки, а также от тензометрических устройств по количеству муки в емкостях. При получении сигнала от нижних уровней в емкостях логическое устройство автоматически (без участия человека) формирует программы заполнения этих емкостей в соответствии с очередностью их опорожнения, а также программу пуска и останова транспортно-просеивательных трактов и выдает команды магнитным пускателям для подключения и отключения электроприводов технологических агрегатов. Информация о выполнении команд также поступает в логическое устройство, которое дает команды включения соответствующей сигнализации на мнемосхеме пульта.

4. АСУТП, функционирующие в автоматическом режиме, при котором ПТК реализует управляющие функции, в целях автоматического формирования и. осуществления управляющих воздействий на ТОУ При этом реализуется режим супервизорного управления, когда средства управляющего вычислительного комплекса автоматически изменяют уставки и (или) параметры настройки локальных систем автоматического управления регулирующими устройствами вблизи параметров оптимального протекания технологического процесса. Структура АСУТП, реализующей супервизорное управление, приведена на рис. 3.3 29

Рисунок 4.3- Структура АСУТП, функционирующей в супервизорном режиме управления

Рисунок 4.3- Структура АСУТП, функционирующей в супервизорном режиме управления

Такая АСУТП (с супервизорным режимом управления) может реализовывать процесс тестоприготовления, один из основных и наиболее ответственный этап хлебопекарного производства, во многом определяющий качество хлебобулочных изделий, а также процесс брожения в спиртовом производстве, виноделии и др.

К основным операциям процесса созревания теста относят дозирование сырья и полуфабрикатов (жидких), их смешивание и замес, а также брожение. Стабилизация качественных показателей теста при непрерывном тестоприготовлении может быть достигнута за счет совершенствования технических характеристик и эксплуатационной стабильности оборудования, регулирования оптимальных номиналов основных параметров технологического процесса, позволяющего полностью автоматизировать этот процесс.

К возмущающим факторам при замесе теста относят колебания температуры и влажности воздуха, колебания концентрации и влажности компонентов теста, частоту вращения рабочих органов, продолжительность замеса и степень механической обработки теста в машине и ряд других характеристик тестомесильного оборудования.

Входными (управляющими) переменными при замесе теста являются расходы компонентов (муки, опары, соли, сахара, жира), выходными (управляемыми) — выход теста, его влажность, вязкость, кислотность, температура (т. е. качество полуфабриката).

АСУТП процесса тестоприготовления, построенная на принципе разомкнутого контура, должна обеспечить выполнение следующих функций: управление подачей муки и жидких компонентов в соответствующие сборники; управление последовательностью включения агрегатов и механизмов; контроль наличия компонентов в сборниках; контроль качественных показателей теста по величине энергозатрат; контроль температуры жира, воды и МКЗ; дозирование компонентов теста в соответствии с заданной рецептурой; автоматическое регулирование температуры жидких компонентов.

Эти информационные и управляющие функции процесса тестоведения может реализовать АСУТП с вычислительным комплексом (НТК), выполняющим функции супервизорного управления (см. рис. 3.3). Это обеспечивает проведение процесса в режиме, близком к оптимальному. Вычислительный комплекс включен в контур автоматического управления, определение управляющих воздействий осуществляется с использованием модели объекта, а результаты затем преобразуются в сигналы изменения уставок и настроек регуляторов.

5. АСУТП, реализующая автоматический режим прямого непосредственного цифрового управления (НЦУ), в котором ПТК реализует управляющие функции. Их целью является автоматическая выработка и осуществление управляющих воздействий на ТОУ. При этом ПТК формирует воздействия непосредственно на исполнительные органы, а регуляторы (в тех случаях, когда нет необходимости в повышении надежности) полностью исключаются из схемы управления. В этом режиме все процедуры переработки информации осуществляются программно-техническим комплексом без участия человека. Структура АСУТП, реализующей режим НЦУ, представлена на рис. 3.4 30

Рисунок 4.4- Структура АСУТП, функционирующей в режиме непосредственного, цифрового управления

Рисунок 4.4- Структура АСУТП, функционирующей в режиме непосредственного, цифрового управления

Структура АСУТП, действующей в режиме НЦУ, может быть, реализована, например, при выпечке хлебобулочных изделий и в других производствах.

Выпечка хлеба является завершающим этапом производственного цикла приготовления хлебобулочных изделий. После завершения тестоприготовления внутри тестовой заготовки и на ее поверхности протекает комплекс физических, коллоидных, микробиологических и биохимических преобразований, в результате которых она превращается в готовую заготовку для выпечки хлеба.

Процессы, протекающие в тестовой заготовке, носят, как правило, нестационарный характер, а процесс выпечки, как объект управления, является нелинейным объектом с распределенными параметрами. Скорость протекания процессов в тестовой заготовке зависит от скорости изменения температуры в соответствующем слое. В пекарной камере тестовая заготовка проходит различные этапы гидротермической обработки, включающие увлажнение, теплообмен излучением, конвекцией и теплопроводностью.

Основными качественными показателями хлеба, определяемыми кинетикой тепло- и массообмена в пекарной камере, считают объем и форму хлеба, его пористость, окраску и глянцевидность корки, а также вкус и аромат. К основным факторам, влияющим на объем и форму хлеба, можно отнести параметры процесса его гидротермической обработки в зоне увлажнения: температуру и влажность среды в пекарной камере, а также структурно-механические свойства теста и продолжительность выпечки.

Выпечка хлеба осуществляется на современных печах, представляющих собой комплекс теплотехнических, транспортно-механических устройств, снабженных средствами автоматического контроля и регулирования основных параметров процесса. Эти печи используют газ или жидкое топливо, а также электрообогрев и обладают малой тепловой инерцией и низким энергопотреблением. При выпечке хлеба решаются следующие задачи: управление запальными устройствами для розжига печи; контроль температуры в I и III зонах печи; регулирование температуры во II зоне (пекарной камере); стабилизация паровлажностного режима в пекарной камере; контроль расхода топлива; сигнализация отклонений параметров от заданных значений; автоматизация безопасности горения; учет готовой продукции; сохранение свежести хлеба в экспедиции.

Информационные и управляющие функции процесса выпечки может реализовать АСУТП, построенная на принципе замкнутого контура, с ПТК, выполняющим функции прямого цифрового управления (см. рис.3.4 ). Это обеспечивает протекание процесса в 31

режиме, близком к оптимальному. При этом ПТК включен в замкнутый контур автоматического управления. Сбор и обработка информации о состоянии ТОУ в режиме прямого цифрового управления, а также формирование управляющих воздействий осуществляются с использованием модели объекта с распределенными параметрами, а результаты измерений преобразуются в сигналы изменения заданных параметров и настроек регуляторов. В связи с тем что в контур управления включен ПТК, оператив-ный персонал лишь наблюдает за работой системы и вмешивается в процесс выпечки только в аварийных ситуациях.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|