- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Практическая работа №5. Электро-контактная сварка. Теоретическая часть. Технология производства электро-контактной сварки.

Практическая работа №5

Электро-контактная сварка

Цель работы:изучить теоретические сведения об электро-контактной сварке.

Ход работы:

1. Теоретическая часть

2. Технология производства электро-контактной сварки.

3. Вывод.

1. Теоретическая часть

Сварочно-монтажные работы в значительной степени определяют конечное качество сооружения, его эксплуатационную надёжность. Во многих странах мира, в т.ч. в России, применяется двухстадийная схема выполнения сварочных работ: на первой стадии отдельные трубы с заводской длиной 12м и менее на полустационарных трубосварочных базах сваривают с поворотом в 24-, 36- и даже 48-метровые секции. На второй стадии из этих вывезенных на трассу длинномерных секций сваривается непрерывная нитка трубопровода.

Сборка и сварка труб на трубосварочной базе охватывает комплекс работ, в который входят следующий трудовые процессы:

- подготовка и обработка торцов труб для автоматической сварки;

- сборка и двухсторонняя автоматическая сварка под слоем флюса трёхтрубных секций.

Сборка и сварка секций труб на трассе выполняется, как правило, поточно-расчленённым методом и охватывает комплекс работ, в который входят следующие трудовые процессы:

- подготовка стыков секций труб к сборке и сварке;

- сборка и сварка корневого слоя шва;

- сварка второго слоя шва – «горячего» прохода;

- сварка заполняющего и облицовочного слоёв шва

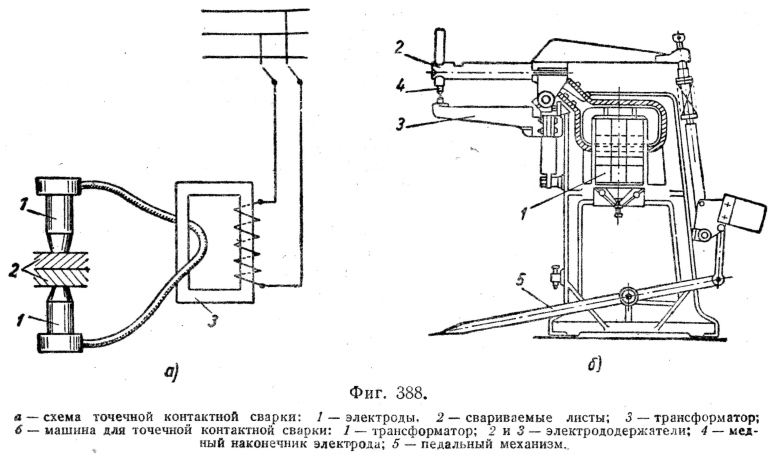

2.Технология производства электро-контактной сварки.

Сварка секций труб на трассе поточно-расчленённым методом осуществляется в три технологических этапа:

I этап – подготовка стыков секций труб к сборке и сварке.

В состав работ входят: правка или обрезка дефектных кромок стыков; очистка внутренней полости секций; зачистка кромок стыков; выкладка секций труб вдоль трассы для центровки.

II этап– сварка первого (корневого) и второго («горячего» прохода) слоёв шва.

В состав работ входят: центровка стыка и установка зазора; предварительный подогрев кромок стыков секций; сварка корневого слоя шва и «горячего» прохода.

III этап – сварка заполняющего и облицовочного слоёв шва.

Расчёт оптимальных режимов сварки и конструктивных параметров установок для электроконтактной сварки оплавлением (ЭКСО) начинают с выбора мощности электростанции, питающей сварочный трансформатор. Мощность электростанции потребляется сварочным трансформатором, гидроприводом и другими вспомогательными агрегатами

Для предупреждения охлаждения жидкого металла на торцах труб перед осадкой за 7-15с до конца процесса оплавления скорость оплавления повышается до 0,8-1,2мм/с. Этот период называется форсировкой. С этой же целью в течение 0,1-0,5с после подачи команды на осадку процесс осадки проводят без выключения сварочного трансформатора, т.е. при протекании через свариваемые трубы тока.

Вывод:на этой практической работе мы изучили теоретические сведения о технологии производства электро-контактной сварки.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|