- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

федеральное государственное бюджетное образовательное учреждение

высшего образования

«Южно-Уральский государственный аграрный университет»

ФГБОУ ВО Южно-Уральский ГАУ

Институт агроинженерии

Кафедра Технический сервис машин, оборудования и безопасность

жизнедеятельности

ОТЧЕТ

по преддипломной практике

Тема: «Усовершенствование механизированной технологической линии производства буженины на базе ООО МПК «Ромкор» Челябинской области»

Обучающийся К.К. Манаева

Группа 447

Руководитель практики

канд. техн. наук, доцент А.В. Шумов

Челябинск

Зам. директору

по учебной работе

Института агроинженерии

Житенко И.С.

обучающегося 447 группы

Манаева К.К.

заявление.

Прошу направить меня на преддипломную практику на кафедру «Технический сервис машин, оборудования и безопасность жизнедеятельности» ФГБОУ ВО «Южно-Уральский государственный аграрный университет».

13.04.2021 г. _________________

ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ

на практику для обучающегося 4 курса

Обучающийся Манаева Кристина Константиновна

Группа 447

Направление подготовки 35.03.06 «Агроинженерия»

Профиль подготовки «Технологическое оборудование для хранения и переработки сельскохозяйственной продукции» (прикладной бакалавриат)

Наименование практики: преддипломная практика

Тема индивидуального задания по практике:

Усовершенствование механизированной технологической линии производства буженины на базе ООО МПК «Ромкор» Челябинской области

Руководитель выпускной квалификационной работы

канд. техн. наук, доцент кафедры ТСМО и БЖ __________________С.В. Ганенко

Руководитель практики от университета

канд. техн. наук, доцент кафедры ТСМО и БЖ __________________А.В. Шумов

« 18 »мая 2021 г.

План-график

проведения преддипломной практики

обучающихся Института агроинженерии ФГБОУ ВО Южно-Уральский ГАУ

Обучающийся Манаева Кристина Константиновна

Группа 447

Направление подготовки 35.03.06 «Агроинженерия»

Профиль –«Технологическое оборудование для хранения и переработки сельскохозяйственной продукции»

Уровень высшего образования –бакалавриат (прикладной)

Курс4

Наименование практики: преддипломная практика

Сроки прохождения практики: 18.05.2021-31.05.2021 г.

Виды планируемых работ в период прохождения практики:

1. Изучить историю и структуру предприятия, ассортимент выпускаемой продукции.

2. Изучить оборудование, технологию производства отдельных видов продукции.

3. Собрать аналитический материал для подготовки отчета по практике.

4. Подготовить отчет по практике.

Руководитель выпускной квалификационной работы

канд. техн. наук, доцент кафедры ТСМО и БЖ __________________С.В. Ганенко

Руководитель практики от университета

канд. техн. наук, доцент кафедры ТСМО и БЖ __________________А.В. Шумов

Содержание

1. Характеристика условий работы предприятия.............................................6

1.1. История создания предприятия, его месторасположение........................6

1.2. Направление деятельности, мощность предприятия,

основные поставщики сырья и конкуренты..................................................................6

1.3. Структура и организация предприятия......................................................7

2. Общая характеристика технологического процесса и оборудования технологической линии для хранения и переработки сельскохозяйственной продукции на предприятии.............................................................................................9

2.1. Технологический процесс и схема производства готовой продукции....9

2.2. Списочный состав оборудования технологической линии и

его характеристика........................................................................................................12

2.3. План размещения оборудования в производственных помещениях.....13

3. Устройство и техническое обслуживание оборудования..........................14

3.1. Назначение, устройство и принцип действия..........................................14

3.2. Настройка, регулировка и наладка...........................................................15

3.3. Виды и периодичность технического обслуживания,

структура ремонтного цикла........................................................................................15

3.4. Порядок проведения технического обслуживания.................................16

3.5. Карта организации труда на рабочем месте.............................................17

Выводы и рекомендации...................................................................................19

Список источников............................................................................................20

1. Характеристика условий работы предприятия

1.1. История создания предприятия, его месторасположение

МПК «Ромкор» – одна из крупнейших мясоперерабатывающих корпораций на Южном Урале. Ее история началась более 20 лет назад, с небольшого производства колбасных изделий. Сегодня компания выпускает до 120 т колбас, сосисок, сарделек и мясных полуфабрикатов в сутки.

Компания «Ромкор» была создана в 2004 году на базе мясоперерабатывающего комплекса, который с 1995 года обеспечивал своей продукцией Челябинскую область и другие регионы Урала. Предприятие было полностью переоснащено новым оборудованием. В 2008 году ООО «Ромкор» получило первую награду за свою продукцию - золотую медаль на Всероссийской агропромышленной выставке «Золотая осень 2008». Всего же компания получила три золотых, три серебрянных и две бронзовых медали на различных агропромышленных выставках и выставках-ярмарках за два года. Мясное производство расположено в г. Еманжелинске, ул. Жукова, 54.

1.2. Направление деятельности, мощность предприятия, основные поставщики сырья и конкуренты

В настоящее время, компания выпускает до 12 т колбасных изделий и мясных полуфабрикатов в сутки. Собственная бойня позволяет изготавливать продукцию только из свежего, охлажденного мяса, которое не подвергается заморозке. Мясное сырье поставляют из разных регионов и областей России. Основными поставщиками мяса являются: Удмуртия, Башкирия, Татарстан, Пермский край, Курганская область. Специи закупаются в Австрии. Основными конкурентами компании являются: Ариант, Калинка и Таврия. Благодаря оснащенности лучшей австрийской и немецкой техникой производитель мяса «Ромкор» входит в тройку наиболее высококлассно оборудованных предприятий Челябинской области.

Основной вид деятельности по ОКВЭД (Общероссийский классификатор видов экономической деятельности):

- производство мяса в охлажденном виде.

Дополнительные виды деятельности:

- производство пищевых субпродуктов в охлажденном виде;

- производство мяса и пищевых субпродуктов в замороженном виде;

- производство соленого, вареного, запеченого, копченого, вяленого и прочего мяса;

- производство колбасных изделий;

- производство мясных (мясосодержащих) полуфабрикатов;

- производство кулинарных мясных (мясосодержащих) изделий;

- производство прочей пищевой продукции из мяса или мясных пищевых субпродуктов.

1.3. Структура и организация предприятия

Существует несколько основных форм организации труда: цех, бригада и индивидуальное рабочее место. На предприятии реализуется цеховая форма.

Цех – это обособленное в административном отношении, но тесно связанное с производственным процессом подразделение предприятия, в котором изготавливают изделия или часть изделия, либо выполняются определенные стадии технологического процесса. На основе цеха составляются бригады.

Организация может осуществляться различными методами: поточным, порционным, индивидуальным, единичным. На предприятии используется поточный метод. При этом образуется непрерывное движение сырья с одного рабочего места на другое, в порядке и последовательности выполнения технологических операций.

В состав мясокомбината «Ромкор», расположенного в Еманжелинске входят следующие производственные подразделения:

- цех убоя;

- цех обвалки и полуфабрикатов;

- цех производства колбасных и деликатесных изделий;

- цех упаковки.

Иные подразделения:

- служба главного инженера;

- служба главного технолога;

- служба электриков;

- служба КИП;

- служба качества;

- администрация;

- обслуживающий персонал.

В структуру управления предприятия входят: генеральный директор, заместитель директора по производству, начальник производства, главный технолог, главный инженер, главный энергетик, главный механик, заместитель директора по экономике и финансам, главный экономист, главный бухгалтер.

2. Общая характеристика технологического процесса и оборудования технологической линии для хранения и переработки сельскохозяйственной продукции на предприятии

2.1. Технологический процесс и схема производства готовой продукции

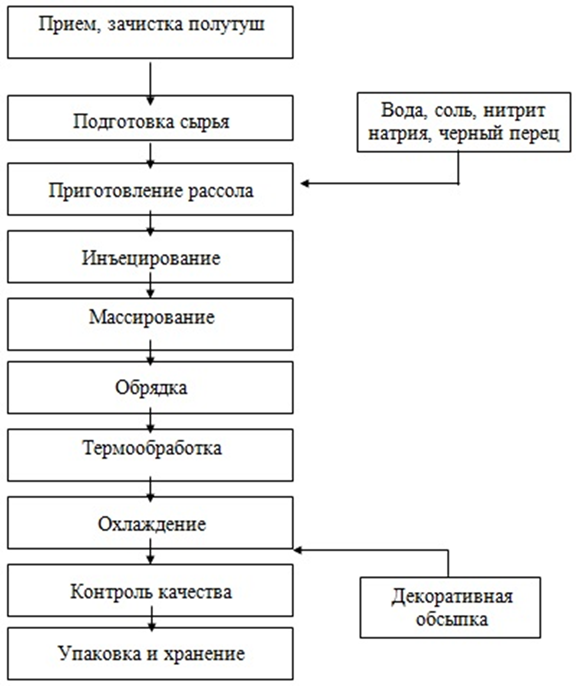

Общая схема производства мясных деликатесов представлена на рисунке 2.1.

Рисунок 2.1. – Технологическая схема производства мясных деликатесов

Технологический процесс производства мясных деликатесов включает: приемку и подготовку сырья, приготовления фарша, термическую обработку и хранение [1...3].

Ниже приведено краткое описание каждой из стадии технологического процесса разрабатываемой технологии.

Прием, зачистка и разделка полутуш. Сырье принимается в полутушах, которые при приемке подлежат обязательному взвешиванию (допуск взвешивания ±0,1%) и осмотру на качество (принимается охлажденное мясо в стадии технологической зрелости - tº в толще мышц равняется 25 - 28ºС). При разделке полутуш на отрубы их делят на три части: переднюю, среднюю и заднюю. Зачистке подвергают туши как с наружной, так и с внутренней стороны.

При зачистке проводят:

- удаление почек, хвоста, остатков диафрагмы;

- освобождение спинного мозга;

- удаление жира с внутренних частей туши;

- у свиных туш – удаление головы;

- отделение травмированных участков тканей и различных загрязнений.

Подготовка мяса. Обвалка мяса – отделение мягких тканей (мышечной, соединительной, жировой) от костей. Обвалку осуществляют вручную ножом на стандартных конвейерных столах, подвесных путях или механическим способом. При жиловке мяса происходит отделение мелких костей, хрящей, грубой соединительной и жировой ткани (у свинины – шпика). Используется свежий охлажденный окорок свинины с толщиной шпика не более 2 мм. [5]

Приготовление рассола. Для приготовления рассола понадобиться вода 6°С, соль пищевая, черный перец, а также нитрит натрия 75 г на 100 л.

Инъецирование. Предварительно подготовленный рассол, следует вводить равномерно по всему объёму бескостного отруба или цельно-мышечного куска мяса, причём давление шприцевания должно быть не выше 18 – 20 ∙ 104 Па, во избежание повреждения структуры мышцы

Массирование. Массирование рекомендуется производить поэтапно под вакуумом с режимом – 10 мин активного массирования и 20 мин, пауза до достижения 2500 оборотов лопастей массажёра. Общая длительность массирования при этом составит 5 ч. Возможна некоторая выдержка после массирования. Процесс массирования значительно улучшает такие технологические параметры мясного сырья, как цвет, реологические показатели (слипаемость кусков мяса), вкус, нежность. Всё это вместе взятое не только улучшает органолептические показатели готового изделия, но и значительно увеличивает выход продукта. Во время массирования температура сырья не должна быть выше 5 ºС [6].

Обрядка. Эта операция выполняется для придания формы сырью после массирования.

Натирание сырья натуральными пряностями в количестве предусмотренным рецептурой.

Термообработка. Посоленное сырье укладывают в предварительно разогретые и смазанные свиным жиром противни или тазики шпиком вверх. Запекают в камерах для запекания при 150-170°С в течение 2,5-4 ч до достижения температуры в толще продукта 71 ± 1°С. Выход продукта при посоле с массированием: запеченной 110 %.

Охлаждение. После термообработки буженину выкладывают на стеллажи при температуре 5-8°С до достижения температуры в толще не выше 8°С.

Упаковка и маркировка буженины. Буженину завертывают в пергамент, целлофан и другие пленки или фасуют на специальном оборудовании в пакеты из полимерных пленочных материалов, разрешенных Министерством здравоохранения РФ.

Хранение и транспортировка буженины. Буженина должна выпускаться в реализацию с температурой в толще изделия не ниже 0 и не выше 8°С. Её транспортируют всеми видами транспорта, кроме железнодорожного, в охлаждаемых и изотермических транспортных средствах в соответствии с правилами перевозок грузов, действующими на данном виде транспорта. Срок хранения и реализации буженины при температуре от 0 до 8°С и относительной влажности воздуха (75±5) % – не более пяти суток с момента окончания технологического процесса, в том числе срок хранения на предприятии-изготовителе – не более 24 ч.

Срок годности мясных деликатесов. Продукты из свинины на предприятии-изготовителе хранят при температуре воздуха от 0 °С до 6 °С включительно на рамах в подвешенном состоянии, на стеллажах, разложенными в один-два ряда или уложенными в упаковку. Относительная влажность в камерах хранения продуктов из свинины, упакованных без применения вакуума и модифицированной атмосферы, должна быть от 70% до 80% 30 дней.

2.2. Списочный состав оборудования технологической линии и его характеристика

Списочный состав оборудования технологической линии производства буженины приведен в таблице 2.1.

Таблица 2.1.– Списочный состав оборудования технологической линии производства мясных деликатесов

| Наименование и марка оборудования | Техническая характеристика | Количество, шт. |

| Марка массажеров GR- 2000 | Производительность, кг/ч 1000 Частота вращения барабана, об/мин 0-60 Наличие поворотного механизма Имеется Установленная мощность, кВт 6.4 Габаритные размеры, мм 2100×1780×2012 Масса, кг 1200 |

2.3. План размещения оборудования в производственных помещениях

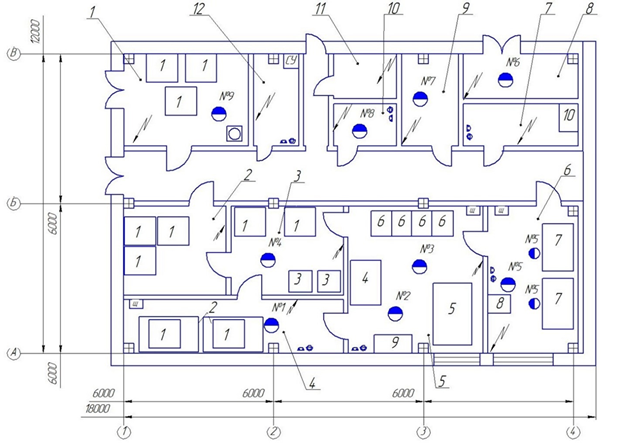

Схема размещения оборудования для производства буженины приведена на рисунке 2.2.

Рисунок 2.2. – Схема размещения оборудования:

1 – стеллажи; 2 – универсальная термокамера; 3 – стол для обвалки; 4 – инъектор посолочный; 5 – массажер; 6 – тележка: 7 – столы для обвалки; 8 – весы; 9 – стол для обвязки; 10 – стол для контроля качества

3. Устройство и техническое обслуживание оборудования

3.1. Назначение, устройство и принцип действия

Основным технологическим оборудованием для производства мясных деликатесов является: инъектор, массажер, универсальная термокамера.

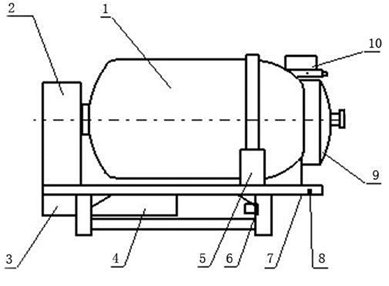

Вследствие того что продуктом будет буженина, вырабатываемая по классической технологии, наиболее оптимальным с точки зрения как конструкции так и режимов работы является массаже GR-2000.

Сама по себе буженина содержит кроме мышечной ткани жир, который при массировании по классической схеме с большими ударными нагрузками разрушается. Для более бережной обработки мясного сырья в массажере предлагаем изменить конструкцию лопасти в барабане.

Общая продолжительность активной фазы механической обработки, позволяющая получить продукт хорошего качества (хорошие структурно-механические свойства, хорошие органолептические показатели) должна составлять не менее 300 -500 минут .

Для получения просоленного мяса с высокой влагоудерживающей способностью и адгезионной способностью количество ударных воздействий рабочего органа аппарата на сырье за весь период посола должно составлять не менее 3000 для свинины.

Вследствие того что продуктом будет буженина, вырабатываемая по классической технологии, наиболее оптимальным с точки зрения как конструкции так и режимов работы является массаже GR-2000.

Сама по себе буженина содержит кроме мышечной ткани жир, который при массировании по классической схеме с большими ударными нагрузками разрушается. Для более бережной обработки мясного сырья в массажере предлагаем изменить конструкцию лопасти в барабане.

Рисунок 3.1. – массажер GR-2000: 1 – массажный бак; 2 – механический отдел; 3 – вакуумный насос; 4 – редуктор; 5 – шестеренка бака; 6 – фильтрующая емкость; 7 – станина; 8 – болт заземления; 9 – крышка бака; 10 – электронный блок.

3.2. Настройка, регулировка и наладка

Современные металлорежущие системы имеют большой набор самых разнообразных по назначению и конструкции станков, блоков, систем ЧПУ, которые должны иметь соответствующие технологические характеристики и отвечать ряду требований, без выполнения которых эксплуатация металлорежущей системы малоэффективна. Получение соответствующих технических характеристик и выполнение требований достигается в результате наладки, регулировки и настройки металлорежущих систем.

3.3. Виды и периодичность технического обслуживания, структура ремонтного цикла

Для поддержания работоспособности технологического оборудования линии создаётся служба планово-предупредительного ремонта, которая состоит из межремонтного технического обслуживания и профилактического осмотра (О), из текущего (Т), среднего (С) и капитального (К) ремонтов. Выполняется во время перерывов в работе без нарушения режимов производства.

Планирование осмотров и ремонтов производится путём составления плана-графика по ремонтному циклу, межремонтному и межосмотровому периодам. При составлении плана-графика исходными данными служат разряд ремонтного цикла по сложности оборудования и структура ремонтного цикла.

Ремонтный цикл куттера составляет 24 месяца [5], его структура:

К-О-О-О-О-О-Т-О-О-О-О-О-С-О-О-О-О-О-Т-О-О-О-О-О-К.

3.4. Порядок проведения технического обслуживания

Техническое обслуживание Марка массажеров GR- 2000 производить при отключенном питании, после полной остановки двигателя. К техническому обслуживанию электроаппаратуры допускается электромеханический персонал, имеющий группу по электробезопасности не ниже четвертой.

При техническом обслуживании куттера проводят мероприятия:

- своевременную смазку всех механизмов куттера, их содержание в чистоте (проводится во время плановых профилактик). Смазку проводят раз в 6 месяцев: червячного редуктора с помощью масла индустриального И-50А, подшипников электродвигателей и ножевого валя – смазочным средством ЦИАТИМ-203.

- проверка натяжения ремней клиноременных передач. Ее осуществляют следующим образом: в середину ремня оказывают давление величиной 150-160 Н, прогиб должен быть 5 мм. Натяжение производиться путем снятия или установки регулировочных прокладок под лапы электродвигателя;

- периодическая зачистка контактов электропусковой аппаратуры и профилактика электродвигателя;

- проверка надежности и исправности заземления;

- обеспечение температуры подшипниковых узлов не более 70 °С;

- своевременная и правильная заточка ножей. Заточка серповидных ножей осуществляется раз в две смены на плоскошлифовальном станке. Допуск на параллельность 25 мкм. Минимальный зазор между ножами и чашей устанавливают в пределах 2 мм. Количество установленных на валу ножей зависит от вида фарша;

- проведение санитарной обработки по окончании каждой рабочей смены;

- проверка толщины ножа. При достижении предельно допустимой величины запрещается его эксплуатация. Перед установкой на ножевой вал, приготовленные торцевые поверхности, установленные торцевые поверхности, устанавливаемых ножей и промежуточных колец тщательно протирают. Зажимную гайку вращают против часовой стрелки до полного и надежного закрепления ножей;

- проверка зазора между защитной крышкой и чашкой. Зазор между защитной крышкой и чашей должен быть оптимальным для того чтобы не вытекал фарш, при работе и не происходило трение крышки о чашу. Зазор регулируют при помощи ручного упорного винтика, установленного в защитной крышке напротив центрального выступа чаши, и двух болтов, установленных на оси вращения, при одновременном вращении которых крышка не опускается и не поднимается.

3.5. Карта организации труда на рабочем месте

Карты организации труда на рабочем месте должны содержать характеристику выполняемых операций, их состав, порядок выполнения, планировки рабочих места и т.д.

Карта организации труда на рабочем месте мастера массажера представлена в таблице 3.1.

Таблица 3.1.– Карта организации труда на рабочем месте оператора массажера

| СОДЕРЖАНИЕ ТРУДА | ДОКУМЕНТАЦИЯ | ||

| 1. Подготовка и осмотр оборудования к работе 2. Ведение технологического процесса: загрузка инъецированного сырья в массажер, внесение смеси специй, включение программы массирования соответствующей обрабатываемому виду сырья, выгрузка отмассированного сырья из массажера. 3. Санитарно-гигеническая обработка машины после работы, разборка, мойка отдельных частей и установка их на место хранения | 1. Карта организации труда оператора массажера 2. Инструкция по технике безопасности при работе на массажере 3. Инструкция по эксплуатации массажера 4. Должностная инструкция оператора массажера | ||

| ПЛАНИРОВКА РАБОЧЕГО МЕСТА | ОСНАСТКА НА РАБОЧЕМ МЕСТЕ | ||

|

| 1. Набор ключей для наладки оборудования 2. Стеллаж для приспособлений и инструментов 3. Набор моющих средств 4. Тележка для сырья | ||

| УСЛОВИЯ ТРУДА | ТЕХНИКА БЕЗОПАСНОСТИ | ||

| Микроклимат: 1. Температура воздуха 15-16 °С 2. Влажность 75±10 % 3. Освещенность - лампа накаливания 75 Вт - газоразрядная лампа 150 Вт | Спец. одежда и обувь: 1. Хлопчатобумажный халат (белый) 2. Хлопчатобумажный головной убор 3. Ботинки кожаные 4. Прорезиненный фартук 5. Резиновые перчатки | Режим труда и отдыха: Рабочий день – 8 ч Перерыв – каждые 2 ч по 15 мин | 1. К работе допускаются лица, достигшие восемнадцати летнего возраста, прошедшие инструктаж по технике безопасности, изучившие устройство, порядок и принцип работы оборудования 2. Запрещается работать на машине без заземления или при его повреждениях 3. Запрещается работать без использования специального трапа 4. Запрещается проводить обслуживание и ремонт оборудования при включенном электродвигателе, снятых ограждениях 5. Запрещается работать на оборудовании, не прошедшем предварительную санитарную обработку |

Выводы и рекомендации

На основе анализа производственно-хозяйственной деятельности ООО МПК «Ромкор» выявлено одно из наиболее рентабельных и перспективных направлений – производство мясных деликатесов. Анализ материалов спроса и предложения по продажам мясных деликатесов позволил определить сегмент рынка, не занятый конкурентами с объемом реализации ежедневно 1000 кг. Согласно анализу рынка мы установили, что выпуск данного продукта незначителен. Учитывая это, мы принимаем решение производить мясные деликатесы из свинины по доступной цене. Рассмотрены современные существующие линии для производства мясных деликатесов. Буженина является специфическим продуктом, поэтому для повышения качества было принято решение по усовершенствованию конструкции массажера GR-2000, заключающееся в разработке кассет для укладки сырья, что позволит более бережно массировать изделие, сохраняя его форму и кромку. Рассчитана стоимость изготовления такого массажера и проведена технико-экономическая оценка данной конструкции.

Список источников

1. Мясные технологии. Новости [Электронный ресурс]: Доступ: http://www.meatbranch.com/news/view/313.html.

2. Антипова, Л. В. Технология и оборудование производства колбас и полуфабрикатов [Электронный ресурс]: Москва: ГИОРД, 2012. 600 с. Доступ к полному тексту с сайта ЭБС Лань: https://e.lanbook.com/book/4880.

3. Рогов И. А. Общая технология мяса и мясопродуктов И. А. Рогов, А. Г. Забашта, Г. П. Казюлин - М.: Колос, 2009. 367 с.

4. Ивашов, В. И. Технологическое оборудование предприятий мясной промышленности: учебник / В. И. Ивашов. – Москва: ГИОРД, 2010. – 736 с.

5. Батищев А.Н., Голубев И.Г., Курчаткин В.В. Монтаж, эксплуатация и ремонт технологического оборудования. М.: КолосС, 2007.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|