- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Лекция №1.10. Основы металлообработки

Лекция №1.10

Основы металлообработки

3 Сверление. Сверла. Углы сверления

Сверление является одним из самых распространённых методов получения отверстий, Режущим инструментом является сверло, с помощью которого получают отверстия в сплошном материале или увеличивают диаметр ранее просверленного отверстия (рассверливание). Сверление осуществляют при сочетании вращательного движения инструмента вокруг оси - главного движения (D) и поступательного его движения вдоль оси -движения подачи (D SB) (рисунок 1). Оба движения на сверлильном станке сообщают инструменту.

Рисунок 1- Схемы резания при сверлении (а) и рассверливании (6)

Для сверления отверстий применяют различные типы свёрл: спиральные, центровочные, перовые, ружейные, пушечные, кольцевые и др.(рисунок 2).

Рисунок 2- Типы сверл

Центровочные сверла (рис. 2 - б) предназначены для сверления центровочных отверстий (например, в валах), а также для нанесения предварительных центровых отверстий при сверлении отверстий с особо точным расположением оси.

Перовые сверла предназначены для сверления отверстий малого диаметра (до I,5 - 2 мм) и небольшой длины.

Ружейные и пушечные сверла (рисунки 2 - в и 2 - г), относящиеся к однокромочным свёрлам, предназначены для сверления точных глубоких отверстий с прямолинейной осью.

Кольцевые свёрла (рисунки 2 - д) предназначены для сверления отверстий большого (свыше 70 мм) диаметра. При сверлении такими свёрлами в заготовке вырезается кольцевая полость, а в середине остается сердцевина, которая затем может быть удалена.

Однако, наиболее широкое применение в промышленности нашли спиральные сверла (рисунки 2 - а).

По конструкции спиральные свёрла изготавливаются:

- цельными, то есть изготовленными из быстрорежущей стали или твёрдого сплава;

- сварными, у которых рабочая часть изготавливается из быстрорежущей стали или твёрдого сплава, а хвостовик

- из конструкционной стали; - оснащёнными твёрдым сплавом, у которых на режущей части припаяны пластинки твёрдого сплава.

На рисунке 3 показана конструкция спиральных свёрл с коническим и цилиндрическим хвостовиками. Сверло состоит из рабочей части 1 (включающей режущую часть 2), шейки 3 (служащей для выхода шлифовального круга при шлифовании хвостовика) и хвостовика 4 с лапкой 5 (служащей упором при выбивании сверла из шпинделя станка) или поводком 6.

Рисунок 3- Спиральные свёрла: а - с коническим хвостовиком;

б - с цилиндрическим хвостовиком

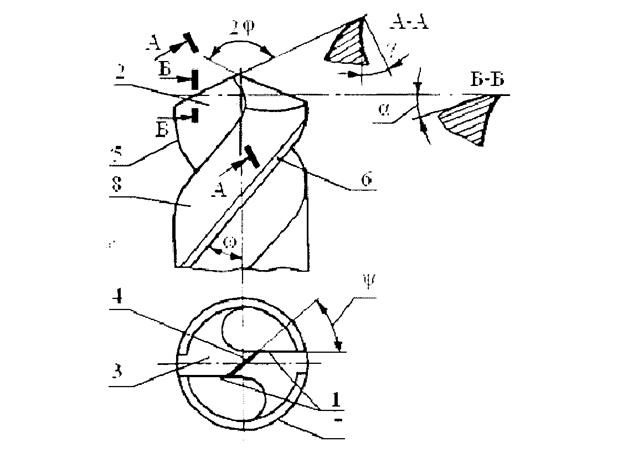

Элементы рабочей части сверла показаны на рисунке 4: две спиральные канавки, два зуба 7 со спинками 8 и ленточка 6 -узкая полоска на его цилиндрической поверхности, расположенная вдоль винтовой канавки. Ленточки направляют сверло при резании.

У сверла предусмотрено пять режущих кромок: две главные 1, две вспомогательные 5 и поперечная 4. Главные режущие кромки выполняют основную работу резания. Они образованы пересечением передних 2 (винтовых поверхностей, по которым сходит стружка) и задних 3 (поверхностей, обращенных к поверхности резания) поверхностей. Поперечная режущая кромка4 образована пересечением обеих главных задних поверхностей З.

Вспомогательные режущие кромки 5 образованы пересечением передней поверхности с поверхностью ленточки 6. Вспомогательные режущие кромки 5 принимают участие в резании по длине, определяемой величиной подачи SB (рисунок 1).

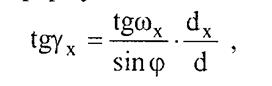

Угол наклона винтовой канавки ω - это угол между осью сверла и касательной к винтовой линии по наружному диаметру сверла. Угол со имеет переменную величину: у периферии сверла он наибольший, а у центра - наименьший. Величина со определяется по формуле:

где Н - шаг винтовой канавки сверла, мм;

dХ - диаметр сверла, на котором определяется величина угла ю (в данной работе принимаем dХ =d, где d- номинальный диаметр сверла), мм.

Угол наклона поперечной режущий кромки ψ - это острый угол между проекциями поперечной и главной режущих кромок на плоскость, перпендикулярную оси сверла. Обычно этот угол равен 50 - 55°.

Угол при вершине 2φ- это угол между главными режущими кромками. Этот угол при сверлении стали средней твердости равен 116 - 120°, твёрдых сталей - 125°.

Рисунок 4- Элементы рабочей части спирального сверла

Передний угол γ - это угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла. Передний угол рассматривается в плоскости А-А, перпендикулярной главной режущей кромке. По длине режущей кромки передний угол γ имеет переменную величину. По мере приближения к оси сверла он уменьшается, а у поперечной режущей кромки принимает отрицательное значение. Передний угол γx в главной секущей плоскости для любого диаметра dХ можно определить по формуле:

где φ — главный угол в плане главной режущей кромки, равный половине угла при вершине.

Задний угол α- это угол между касательной к задней по поверхности в рассматриваемой точке режущей кромки и касательной в той же точке к окружности её вращения вокруг оси сверла. Этот угол рассматривается в плоскости Б-Б, направленной по касательной к окружности в данной точке и параллельной оси сверла. Задний угол сверла - величина переменная: у периферии сверла α = 8 - 14°. По мере приближения к поперечной режущей кромке задний угол возрастает, достигая 20 - 26°.

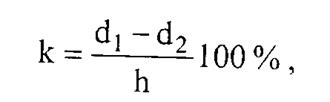

Для уменьшения трения направляющих ленточек в отверстии сверлу придают обратную конусность, представляющую разность диаметров по ленточкам у режущей части и у хвостовика. Образующийся при этом угол обратного конуса сверла, весьма малый по величине, является вспомогательным углом в плане φ1. Обычно φ1 = 0,050. Величина обратного конуса определяется по формуле:

где d1 - диаметр сверла у режущей части, мм; d2 - диаметр сверла у хвостовика, мм;

h - расстояние между сечениями, в которых измеряются d1 и d2, мм.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|