- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Реферат на тему: «Методы обработки зубьев

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«ПЕНЗЕНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

Политехнический институт

Факультет машиностроения и транспорта

кафедра «Технология машиностроения»

Реферат на тему: «Методы обработки зубьев

цилиндрических колес»

Выполнил студент гр. 16МН1

Железнов А.А.

Проверила к.т.н. доцент

Сорокина Н.В.

Пенза 2020

Выбор метода обработки зубчатых колес находится в непосредственной зависимости от установленной нормы точности различных их элементов, а также от основных требований к передачам в процессе их эксплуатации.

Установленные ГОСТом степени точности учитывают эти условия, допуская высокие технические показатели в одном направлении и низкие в другом.

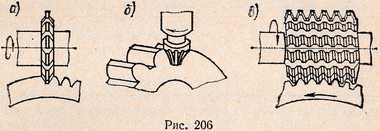

Зубчатые колеса обрабатывают на разнообразных зубообрабатывающих станках. Зубья на колесах нарезают двумя способами: копированием (рис. 206, α, б) и обкаткой (огибанием; рис. 206, в). При копировании режущему инструменту придают форму впадины между зубьями, а затем производят обработку. При этом профиль инструмента копируется на обрабатываемой поверхности.

Зубонарезание способом копирования можно выполнять: последовательным нарезанием каждого зуба колеса модульной дисковой или пальцевой фрезой на универсальном фрезерном станке; одновременным долблением всех зубьев колеса; одновременным протягиванием всех зубьев колеса; круговым протягиванием. Способ копирования применяется главным образом при изготовлении зубчатых колес невысокой точности.

Современным, точным и производительным способом изготовления зубчатых колес является нарезание зубьев по способу обкатки червячной фрезой, круглым долбя ком, реечным долбяком (гребенкой), зубострогальными резцами, резцовой головкой, накатыванием зубчатыми валками.

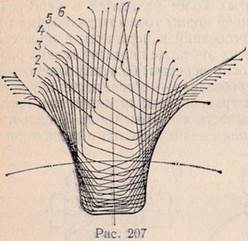

Способ обкатки заключается в том, что зубья на зубчатом колесе образуются при совместном согласованном вращении (обкатке) режущего инструмента и заготовки. Так, при зубофрезеровании прямолинейные боковые режущие кромки зубьев червячной фрезы, имеющие в осевом сечении трапецеидальную форму, поочередно касаются нарезаемого зуба (рис. 207). Рассматривая последовательные положения зубьев фрезы (1, 2, 3 и т.д.), видим, что профиль впадины получается постепенно и состоит из множества прямолинейных участков, образованных зубьями фрезы. Эти прямолинейные участки накладываются один на другой и практически образуют не ломаный, а криволинейный (эвольвентный) профиль зуба.

Зубчатые колеса 3…8-й степеней точности нарезают методом обкатки. Сырые колеса 3…5-й степеней точности далее подвергают тщательной обработке шевингованием, шлифованием и последующей отделке на притирочных станках, после чего их закаливают токами высокой частоты (ТВЧ), исключающими деформацию поверхности. Зубчатые колеса, изготовленные по 6…8-й степеням точности, обычно подвергают закалке в закалочных печах, дающих значительное искажение формы. Затем для сохранения формы у колес с б-й и 7-й степенями точности шлифуют боковые профили зубьев с базированием по отверстию, а у колес с 8-й степенью точности шлифуют отверстие с базированием по впадине зуба. Зубчатые колеса, изготовляемые по 8…10-й степеням точности, нарезают в мелкосерийном производстве на фрезерных станках в делительной головке, причем для колес, изготовляемых с 8-й степенью точности, фрезы тщательно-профилируют по форме зубьев колеса.

Зубчатые колеса с 10-й и 11-й степенями точности могут быть получены точной отливкой с последующей обработкой зубьев по шаблону.

Фрезерование зубьев цилиндрических колес и реек дисковыми и пальцевыми модульными фрезами. Фрезерование зубьев колес представляет собой разновидность фасонного фрезерования. В процессе работы фреза переносит (копирует) свой профиль во впадину зубьев, создавая, таким образом, две половины профилей двух соседних зубьев. После нарезания одной впадины заготовка поворачивается на размер шага с помощью делительного механизма, фреза снова врезается и проходит по новой впадине между зубьями.

Такой способ применяют в единичном и мелкосерийном производстве, а также при ремонтных работах. Процесс ведут на горизонтально-фрезерных станках с делительными головками. Недостатками этого способа являются:

1.Низкая точность обработки зуба, так как дисковые модульные фрезы изготовляют с приближенными профилями зубьев, причем каждый типоразмер фрезы рассчитан на несколько смежных чисел зубьев нарезаемых колес в определенном интервале.

Обычно для каждого модуля изготовляют наборы дисковых фрез, охватывающие все числа зубьев и диаметры нарезаемых колес. По стандарту имеется три набора из 8, 15 и 26 дисковых фрез, которыми с небольшой погрешностью, укладывающейся в пределы допуска, можно нарезать зубчатые колеса с разным числом зубьев. Для более точных работ применяют набор из 15 дисковых фрез, а для самых точных — из 26 дисковых фрез. Таким образом, при этом способе нарезания получается лишь приближенный профиль зубьев на нарезаемом колесе.

2.Низкая производительность и высокая себестоимость обработки (большое машинное и вспомогательное время). Низкая производительность определяется прерывностью процесса обработки, вызывающей потери времени на врезание фрезы при изготовлении каждого очередного зуба, на индексирование (поворот) заготовки, на подвод заготовки к фрезе, а также относительно малым числом зубьев фрезы, работающих одновременно.

Для нарезания зубчатых колес крупных модулей (больше 20 мм) способом копирования, особенно шевронных колес, применяют модульные пальцевые фрезы, так как дисковые фрезы подрезают зуб встречного наклона. На зубчатых рейках зубья нарезают с помощью дисковых модульных фрез, на длинных рейках — на станках специального назначения, имеющих механизм деления для продольного движения рейки. Фрезеруют одной или двумя (и даже тремя) установленными рядом фрезами. При нескольких одновременно работающих фрезах одна (или соответственно две) из набора дисковых фрез служит для предварительной прорезки, а другая — для окончательного профилирования зубьев.

Указанный способ обработки шевронных колес применяют главным, образом в единичном производстве; более производительным методом является образование зуба тремя резцами на специальном зубострогальном станке, долбяком по методу обкатки двух цилиндрических колес и методом обкатки зубчатой пары рейка — зубчатое колесо.

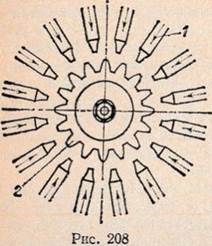

В современном машиностроении применяют зубодолбежные станки, производительность которых значительно выше, чем при нарезании зубьев на фрезерных станках. Высокая производительность достигается тем, что в работе одновременно участвует столько резцов (долбяков), сколько нужно нарезать зубьев на заготовке, причем резцы имеют форму впадин зубчатого колеса. Многорезцовую обработку ведут по схеме, приведенной на рис. 208. Резцы 1 расположены радикально по отношению к заготовке 2. Процесс резания совершается при возвратно-поступательном вертикальном движении заготовки 2. Радиальная одновременная подача резцов 1 происходит в нижнем положении заготовки 2, когда заготовка выходит из зацепления с резцами.

Фрезерование зубьев цилиндрических колес червячными фрезами наиболее широко применяется в промышленности. Червячная фреза представляет собой червяк, имеющий профиль осевого сечения винтовых ниток в виде зубчатой рейки, и продольные канавки, образующие режущие зубья рейки (см. рис. 206, в).

Зубчатая рейка обеспечивает зацепление с эвольвентными колесами любого числа зубьев, и червячная фреза может нарезать колеса с любым числом зубьев (того же модуля и угла зацепления) одинаково точно. В этом заключается одно из больших преимуществ нарезания зубьев колес червячной фрезой.

В процессе нарезания червячная фреза и нарезаемое колесо находятся в состоянии относительного движения зацепления, соответствующего червячной передаче с передаточным числом:

i = nф/n3 = z3/zф,

где nф и n3 — частоты оборотов фрезы и зубчатого колеса; zф и z3 — число заходов червячной фрезы и число зубьев нарезаемого зубчатого колеса.

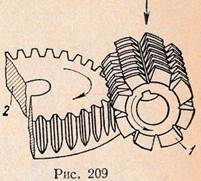

При резании червячная фреза вращается и движется поступательно в соответствии с вращением нарезаемого зубчатого колеса (рис. 209). Ось червячной фрезы 1 устанавливается под углом к плоскости торца нарезаемого колеса 2, равным углу подъема нитки фрезы на ее делительном цилиндре. Червячная фреза кроме вращения имеет еще и поступательное движение подачи вдоль образующей боковой цилиндрической поверхности нарезаемого колеса. Процесс резания при этом происходит непрерывно и в нем участвует одновременно несколько режущих зубьев, благодаря чему этот способ нарезания зубьев является одним из наиболее производительных.

Червячную фрезу устанавливают или на полную высоту зуба (т. е. глубину резания) при нарезании зубьев за один рабочий ход, или при нарезании зубьев с модулем более 8 мм за два рабочих хода — на 0,6 высоты зуба при первом и на 0,4 при втором рабочем ходе. Для чистового рабочего хода оставляется припуск от 0,5 до 1 мм на толщину зуба по начальной окружности (для размеров модуля 8…15 мм). Обычными червячными фрезами нарезают зубья как с нормальным, так и с корригированным профилем. В последнем случае фрезу соответственно условиям корригирования смещают при установке, приближая ее к заготовке или удаляя от нее.

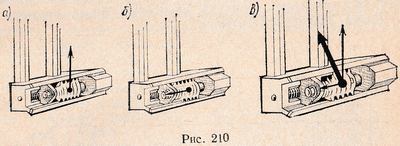

Зубофрезерование можно производить при продольной (рис. 210, α), осевой (рис. 210, б) и диагональной (рис. 210, е) подачах. При продольной подаче червячная фреза перемещается вдоль оси обрабатываемой детали, при осевой — вдоль собственной оси.Диагональная подача — это сочетание вертикальной подачи вдоль обрабатываемой детали и осевой подачи фрезы вдоль своей оси. При диагональной подаче выше стойкость инструмента и качество поверхности рабочего профиля зубьев колес.

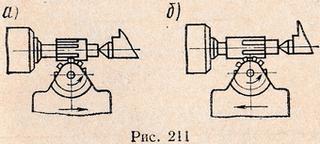

На зубофрезерных станках можно производить нарезание зубьев попутным (рис. 211, α) или встречным (рис. 211, б) фрезерованием; при этом попутное фрезерование эффективнее, так как оно обеспечивает более благоприятные условия стружкообразования, меньшие колебания сил резания, меньшие вибрации при резании, что повышает стойкость инструмента и качество обработанной поверхности.

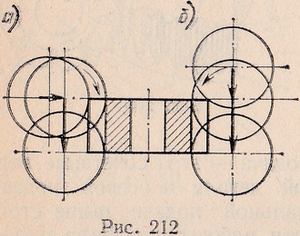

Значительная часть времени зубофрезерования расходуется на врезание, особенно при применении червячных фрез большого диаметра, так как с увеличением диаметра фрезы возрастает длина врезания. Для прямозубых колес средних модулей время врезания составляет 30…40% машинного времени.При осевом врезании подачу обычно несколько понижают по сравнению с последующей подачей при резании. Трудоемкость врезания можно уменьшить примерно на 30% заменой осевого врезания (рис. 212, б) радиальным (рис. 212, α), сохраняя последующую продольную подачу; в этих условиях станок и инструмент в течение всего процесса обработки загружаются более равномерно

Червячными фрезами нарезают как прямые, так и косые зубья цилиндрических колес. В последнем случае ось фрезы устанавливают под углом к торцу нарезаемого колеса, равным сумме углов подъема винтовой нитки фрезы и винтовой нитки (угла наклона зуба) нарезаемого колеса (при разных направлениях винтовых линий фрезы и колеса) и разности этих углов, если направления винтовых линий фрезы и нарезаемого колеса одинаковы.

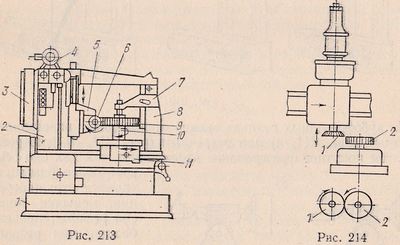

Наиболее распространенным зубообрабатывающим станком является зубофрезерный станок для нарезания зубчатых колес с прямыми и косыми зубьями, а также червячных колес и червяков методом обкатки. Станок выполняет три движения: вращения червячной фрезы, вертикальную подачу фрезы, вращение заготовки.

На рис. 213 дан общий вид зубофрезерного станка. На станине 1 коробчатой формы установлены кронштейн 2, стол 11 и опорная стойка 8. Главный привод 3, смонтированный на кронштейне 2, приводит в движение все механизмы станка.

Для ускоренного перемещения суппорта 5 на торце кронштейна 2 расположен дополнительный привод 4. Червячная фреза 6 установлена в суппорте, перемещаемом по направляющим кронштейна. Круглый стол станка с оправкой 10, на которой закрепляют заготовку колеса 9, может перемещаться по горизонтальным направляющим станины в поперечном направлении с помощью специального механизма. Верхний конец оправки поддерживается опорой 7.

Нарезание зубьев цилиндрических колес долбяком. Способ нарезания цилиндрического зубчатого колеса методом обкатки с помощью круглого долбя ха заключается в том, что в процессе обработки колеса воспроизводится зубчатое зацепление двух цилиндрических колес, одно из которых является режущим инструментом, а другое — заготовкой. Для обработки колеса необходимо (рис. 214), чтобы одно из колес 1 или 2 зубчатой пары (на практике — долбяк 1) совершало при обкатке возвратно-поступательное движение, в результате чего на заготовке образуются зубья.

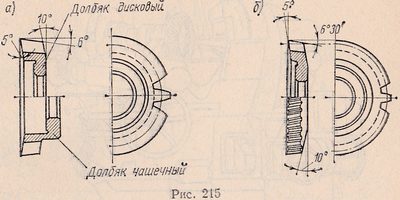

Долбяк представляет собой зубчатое колесо, на торце которого заточкой образованы режущие кромки. Долбяк с прямыми зубьями, изображенный на рис. 215, а, предназначен для нарезания колес с прямыми зубьями, а дисковый косозубый долбяк (рис. 215, б) —для нарезания зубчатых колес с косыми зубьями.

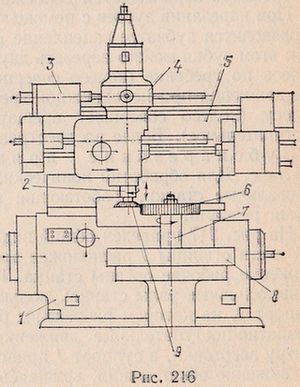

На рис. 216 показан общий вид зубодолбежного станка. На станине 1 установлен стол 8 с оправкой 7 для закрепления заготовки 6. В верхней части станины расположена траверса 5, предназначенная для перемещения в горизонтальном направлении (при изменении диаметра нарезаемого колеса) долбежной головки 4 с оправкой 2. Движение всех механизмов станка осуществляется от главного привода 3, расположенного в верхней части траверсы. На конце оправки закреплен дол-бяк 9, который совершает возвратно-поступательное движение с одновременным вращением вокруг своей вертикальной оси согласованно с вращением заготовки. В период врезания долбяка в заготовку горизонтально перемещается долбежная головка.

При нарезании зубьев с помощью реечного долбяка (гребенки) воспроизводится зубчатое зацепление цилиндрического колеса с рейкой. При этом зубья можно нарезать двумя способами: обкаткой зубчатого колеса по гребенке (колесо совершает вращательное и поступательное движения при неподвижной гребенке) или гребенки по зубчатому колесу (колесо совершает вращательное движение, а гребенка — поступательное). Более распространен первый способ.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|