- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Примерные варианты контрольных заданий

Примерные варианты контрольных заданий

Контрольное задание № 1

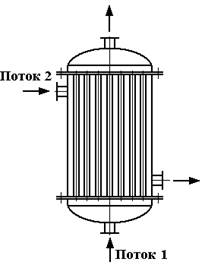

В кожухотрубном теплообменнике, схема которого представлена на рис. 1., в трубном пространстве движется поток 1, а в межтрубном – поток 2. В соответствии с характеристиками теплообменника по ГОСТ 15119-79 и 15121-79 (диаметр кожуха, размер теплообменных труб и их количество, число ходов по трубному пространству), определить основные параметры потоков: V – объемный расход, м3/час; G – массовый расход, кг/час; w – скорость течения, м/с; dЭ - эквивалентный диаметр трубного и межтрубного пространства; гидродинамические режимы движения потоков (число Рейнольдса Re); Vо – объемные расходы газов, приведенные к нормальным условиям.

Рис. 1. Принципиальная схема кожухотрубного теплообменника:

технические характеристики заданы по ГОСТ 15119-79 и 15121-79.

Контрольное задание № 2

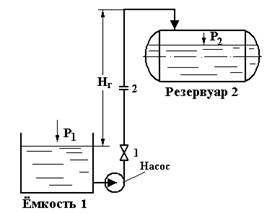

Требуется рассчитать и подобрать центробежный насос для перекачивания жидкости при заданной температуре t°C (или К) в технологической схеме, представленной на рис. 2.

Рис. 2. Технологическая схема перекачивания жидкости:

1, 2,… и т.д. – местные сопротивления:

вентили, краны, задвижки, диафрагмы и т.д.

Как правило, обычно известными являются следующие параметры: вид перекачиваемой жидкости и её температура, массовый или объёмный расход жидкости, давления Р1 и Р2, типы и виды местных сопротивлений, их количество и характеристики. Центробежный насос подбирается в соответствии с каталогами. Кроме того, оной из задач будет являться вопрос об определении рабочей точки центробежного насоса.

Контрольное задание № 3

Определить размеры пылеосадительной камеры, схема которой представлена на рис. 3.

Рис. 3. Принципиальная схема полочной пылеосадительной камеры:

Н – высота камеры, м; L – длина камеры, м;

В – ширина камеры, м; h – расстояние между полками.

В качестве исходных данных для проведения расчёта обычно заданы следующие условия: расстояние между полками h; состав газа; Vо – объемный расход запыленного газа, приведенный к нормальным условиям, нм3/ч или при действительных параметрах; t – температура газа, °С (К); dТ – диаметр твердых частиц, м; Р - давление газа, (атм, ата, Па, мм.рт.ст. и др.).

Контрольное задание № 4

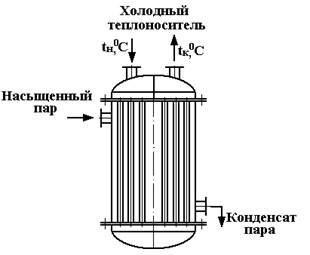

Выполнить тепловой расчёт и подобрать кожухотрубный теплообменник-конденсатор (по ГОСТ 15118-79, 15119-79, 15121-79, 14246-79 и

14247-79) для осуществления процессов нагревания водных растворов веществ насыщенным водяным паром или для конденсации насыщенных паров бинарных смесей органических жидкостей при охлаждении технической водой. Конденсат пара отводится при температуре конденсации.

Рис. 4. Принципиальная схема двухходового кожухотрубчатого теплообменника– конденсатора.

Для выполнения задания обычно задаются следующие исходные данные:

назначение теплообменника; вид теплообмена и теплоносители; расход одного из теплоносителей; давление в межтрубном пространстве; давление в трубном пространстве; tн и tк – начальная и конечная температуры холодного теплоносителя.

Примечание: Рекомендуется при выполнении задания после расчета теплового баланса и определения тепловой нагрузки определить ориентировочное значение поверхности теплопередачи. Для этого по справочным данным выбирается ориентировочное значение коэффициента теплопередачи и рассчитывается ориентировочная поверхность. Далее по каталогам в соответствие с ГОСТ подбирается стандартный теплообменный аппарат по теплопередающей поверхности близкой к ориентировочной. После этого производится его расчет с последующим уточнением типоразмера стандартного аппарата.

Контрольное задание № 5

Требуется выполнить тепловой расчёт выпарного аппарата непрерывного действия с естественной циркуляцией раствора для выпаривания заданного количества G (т/ч) водного раствора определённого вещества. Как правило, исходная и конечная концентрация растворов заданы.

Условия выполнения расчётов:

1. Тип выпарного аппарата необходимо выбрать самостоятельно.

2. Выбрать самостоятельно условия проведения процесса выпаривания: под атмосферным давлением или под вакуумом. При этом, необходимо будет задаться остаточным давление в конденсаторе вторичного пара.

3. Давлением греющего пара задаться самостоятельно исходя из условий процесса выпаривания.

4. Принять, что исходный раствор поступает в аппарат предварительно подогретым до его температуры кипения в этом аппарате.

5. Теплотой дегидратации (концентрирования), обычно, допускается пренебречь.

В отчете по контрольному заданию должно быть представлено: технико-экономическое обоснование выбранного аппарата, принципиальная технологическая схема установки на формате А4, материальный и тепловой расчеты: определение материальных потоков, тепловой нагрузки и величины теплопередающей поверхности греющей камеры.

Контрольное задание № 6

По заданию требуется рассчитать насадочный абсорбер для осуществления процесса физической абсорбции в изотермическом режиме. Абсорбер заполнен кольцами Рашига, размером 50х50х5 (мм).

Условия выполнения расчётов:

1. Назначение процесса.

2. Абсорбция осуществляется водой, не содержащей извлекаемый компонент (абсорбтив).

3. Задан инертный газ носитель.

4. Расход газовой смеси, приведенный к нормальным условиям составляет Vо (нм3/ч).

5. Известна температура воды, поступающей в абсорбер – tн.в. (°С).

6. Задано давление газа Р.

7. Известным является начальная концентрация газа в газовой смеси уН (% объемный).

8. Задана степень извлечения газа из газовой смеси - j.

9. Задан коэффициент избытка поглотителя - b.

10. Скорость газа в абсорбере принять на 20% меньше скорости эмульгирования.

В отчете необходимо представить: схему установки, равновесные и рабочие линии концентраций, расчет геометрических размеров абсорбера.

Рекомендация: для расчета и построения линий равновесия в системах, для которых в справочных данных приводятся только данные по растворимости газов, и не приводятся значения коэффициентов Генри (например: NH3 + Н2О и SO2 + Н2О), необходимо в соответствии с законом Дальтона Р*=Е×х рассчитать для каждого значения х коэффициенты Генри Е. Для этого вначале табличные значения концентраций (данные по растворимости) необходимо перевести в мольные доли х. Затем необходимо рассчитать соответствующие значения коэффициента распределения по выражению: m=Е/Р, где Р – давление в абсорбере. После этого по уравнению Генри-Дальтона определить соответствующие значения равновесных концентраций распределяемых компонентов в газовых смесях.

Контрольное задание № 7

Требуется выполнить технологический расчет ректификационной установки непрерывного действия для разделения бинарных смесей с определением основных геометрических размеров колонного аппарата.

Условия проведения процесса:

1. Задано назначение ректификационной установки и типы разделяемых смесей.

2. Исходная разделяемая смесь перед подачей в колонну предварительно подогревается до температуры кипения.

3. Обычно заданными являются следующие параметры: производительность ректификационной колонны по исходной смеси Fили по верхнему продукту (дистилляту) Р; составы исходной смеси  , дистиллята

, дистиллята  и нижнего продукта (кубовой жидкости)

и нижнего продукта (кубовой жидкости)  ; давление в колонне (вверху колонны); тип контактного устройства (тарелки или насадки).

; давление в колонне (вверху колонны); тип контактного устройства (тарелки или насадки).

4. Во всех вариантах технологических установок предусматривается горячее орошение колонн.

5. Определение оптимального флегмового числа рекомендуется проводить по любому из известных методов, включая упрощённые методики.

6. Для тарельчатых колонных аппаратов расчет действительного числа тарелок так же допускается проводить по любому из известных методов расчёта. Обычно рекомендуются следующие методы расчёта: графический метод с определением теоретического числа тарелок, или метод с расчётом кинетической кривой (по Мэрфри) и далее с определением действительного числа тарелок. Чаще всего в заданиях рекомендуется первый метод.

7. Определение действительного числа тарелок по упрощенной методике, используя средний коэффициент полезного действия колонны, который в свою очередь определяется из графика зависимости h=f(a×m): здесь h – коэффициент полезного действия колонны; a- относительная летучесть; m – коэффициент динамической вязкости жидкости питания при средней температуре в колонне.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|