- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

ОТЧЕТ. к курсовой работе

| | Министерство образования и науки Российской Федерации Федеральное государственное автономное образовательное учреждение высшего образования «Уральский федеральный университет имени первого Президента России Б.Н. Ельцина» (УрФУ) Нижнетагильский технологический институт (филиал) Кафедра металлургических технологий |

Оценка__________________________

Руководитель курсового проектирования: Пыхтеева К.Б.

Члены комиссии:__________________

__________________

Дата защиты______________________

ОТЧЕТ

к курсовой работе

по теме: Проектирование доменного цеха

Студент: Колесников Д.В. _____________________________

Группа: ТВ-562210-НТ

Нижний Тагил

СОДЕРЖАНИЕ

| ВВЕДЕНИЕ | |

| 1. Исходные данные | |

| 2. Плановый состав доменного цеха | |

| 3. Рудный двор и бункерная эстакада | |

| 4. Колошниковый подъемник | |

| 5. Оборудование литейного двора | |

| 6. Выбор воздуходувной машины | |

| 7. Воздухонагреватели | |

| 8. Газоочистка | |

| 9. Ковшовое хозяйство | |

| ЗАКЛЮЧЕНИЕ | |

| БИБЛИОГРАФИЧЕСКИЙ СПИСОК |

ВВЕДЕНИЕ

Успешное решение задач развития черной металлургии во многом зависит от качества проектов строительства и реконструкции предприятий и цехов, поскольку оно определяет сроки и стоимость строительства и реконструкции, соответствие проектируемого объекта и предусмотренных в нем технологии и оборудования достижениям научно–технического прогресса, технико–экономическую эффективность эксплуатации объекта, условия труда работающих и уровень решений по предотвращению загрязнения окружающей природной среды.

Под проектом понимают комплекс технической и технико–экономической документации (чертежи, схемы, расчеты, пояснительные записки и т. д.), содержащий проектные решения по всем техническим, организационным, социальным и экономическим вопросам, необходимым для сооружения (реконструкции) и последующей эксплуатации промышленного объекта. Проект должен обеспечить создание цеха с технологией, оборудованием и сооружениями, соответствующими более высокому техническому уровню, с высоким уровнем механизации и автоматизации, с более высокой производительностью труда и уровнем организации труда и производства, с безопасными и по возможности комфортными условиями труда, с постоянным использованием мер и средств, предотвращающих загрязнение окружающей среды.

Для разработки проекта существует ряд общих исходных положений – принципов: принцип объективности, прогрессивности, экономичности, комплексности, перспективности, территориальности, долговечности, безопасности, нормативности, типизации.

При проектировании доменных цехов необходимо предусмотреть конструкцию цеха, которая бы обеспечила такую работу доменной печи, при которой выполнялись условия повышенного давления на колошнике, повышенной температуры дутья, при пониженном расходе кокса, флюсующих добавок, с низкой запыленностью колошникового газа, высокой производительностью и высоким качеством чугуна с минимальным количеством примесей.

Основным агрегатом доменного цеха является доменная печь. Однако, для нормального функционирования печей в цехе должен быть целый ряд вспомогательного оборудования: устройств для подачи шихты, устройств для подачи и нагрева дутья, оборудование для уборки жидких продуктов плавки и т.д.

Проектирование доменного цеха сводится прежде всего к определению числа и полезного объема доменных печей в проектируемом цехе. Затем определяются основные параметры вспомогательных устройств и оборудования.

1. ИСХОДНЫЕ ДАННЫЕ

В проекте доменного цеха предполагается использование 3 печи объемом 1719 м3.

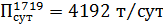

Суточная производительность печей равна:

Расчет выполним для печи объемом 1719 м3, размеры которой приведен в таблице 1.

Таблица 1

Размеры профиля доменной печи

| № | Размеры профиля | Значения |

| Полезный объем | 1719 м3 | |

| Полезная высота | 28,26 м | |

| Диаметр горна | 9,3 м | |

| Диаметр распара | 10,21м | |

| Диаметр колошника | 6,9 м | |

| Высота горна | 3,8 м | |

| Высота заплечиков | 3,06 м | |

| Высота распара | 1,76 м | |

| Высота шахты | 18,2 м | |

| Высота колошника | 1,44 м | |

| Угол наклона заплечиков | 84,36˚ | |

| Угол наклона шахты | 82,2˚ |

2. ПЛАНОВЫЙ СОСТАВ ДОМЕННОГО ЦЕХА

Расположение доменного цеха на площадке завода должно быть рационально связано прежде всего с расположением цехов, потребляющих жидкий чугун, и цехов, снабжающих доменный цех шихтовыми материалами. В свою очередь сооружения доменного цеха должны быть расположены так, чтобы обеспечить наиболее рациональную организацию производства чугуна.

При проектировании доменного цеха необходимо учитывать следующие требования:

1. Расположение железнодорожных путей и их разветвленность должны обеспечивать рациональные грузопотоки, не допускать встречных перевозок и иметь возможность при необходимости использовать один и тот же путь для перевозки различных грузов.

2. Площадь цеха, протяженность коммуникаций и связанных с ними сооружений (пути, эстакады, транспортеры, трубопроводы, электросети, переходы) должны быть минимальными.

3. Связь доменного цеха с другими цехами завода должна обеспечивать наиболее рациональную организацию металлургического производства.

4. Относительное расположение агрегатов и подъездных путей к ним должно быть таким, чтобы во время ремонтов или строительства соседние агрегаты работали бесперебойно, и имелась возможность реконструкции печей с увеличением их полезного объема.

5. Относительное расположение транспортных путей и сооружений должно обеспечить безопасные габариты приближения.

6. Бытовые, административные помещения и помещения с автоматической аппаратурой должны быть удалены от мест интенсивного выделения тепла, вредных газов и пыли.

7. Примыкающая к цеху территория должна обеспечить возможность строительства новых доменных печей.

План доменного цеха должен предусмотреть железнодорожные пути: приемные, постановочные и ходовые. По одну сторону от печи должен располагаться шлак и коксовая мелочь, по другую чугун. Расположение литейных дворов – островное.

В состав доменного цеха входят следующие агрегаты и сооружения:

1. Доменные печи с литейными дворами.

2. Рудный двор.

3. Бункерная эстакада и система нижней загрузки.

4. Наклонный подъемник с машинным залом.

5. Блок воздухонагревателей.

6. Система газоочистки.

7. Разливочные машины и склад чугуна.

8. Депо ремонта ковшей.

9. Участок грануляции шлаков.

10. Мех. мастерские.

11. Пульт управления.

12. Административно бытовой комплекс.

3. РУДНЫЙ ДВОР И БУНКЕРНАЯ ЭСТАКАДА

Рудный двор доменного цеха предназначен для приема, хранения и усреднения сырых материалов доменной плавки. В связи с тем, что доменные печи работают на окускованном и офлюсованном сырье, основная масса поступающих на рудный двор сырых материалов представляет собой мелкую агломерационную руду, концентрат железных, руд и флюсы. Эти материалы из рудного двора поступают на фабрики окускования сырья, а затем уже в доменные печи. Только незначительная часть кусковых руд, флюса и добавок поступает в доменные печи непосредственно с рудного двора.

Определение количества и объема бункеров:

Доменная печь потребляет большое количество агломерата, окатышей, кокса и добавок (флюсов, руды, металлодобавок…). Указанные материалы хранятся в бункерах эстакады, где создается оперативный запас сырья для бесперебойной работы печи.

Для определения количества бункеров на бункерной эстакаде и их емкости необходимо знать производительность доменной печи, удельные расходы материалов на получение чугуна, а также нормативные запасы шихтовых материалов. Расчет количества и объем бункеров выполним для печи полезным объемом 1719 м3, суточной производительностью  т/сут.

т/сут.

Исходные данные для расчета:

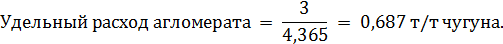

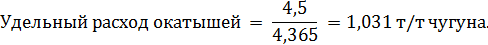

Предполагается использование в шихте 3 млн. т агломерата с содержанием железа 54 % и 4,5 млн. т окатышей с содержанием железа 61 % при удельном расходе железа 1 т/т чугуна;

Исходя из заданного, определяем содержание железа в агломерате и окатышах (млн. т):

Агломерат – 3 млн. т  0,54 = 1,62 млн. т

0,54 = 1,62 млн. т

Окатыши – 4,5 млн. т  0,61 = 2,74 млн. т

0,61 = 2,74 млн. т

Всего железа в железорудных материалах: 1,62+2,74 = 4,36 млн. т

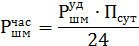

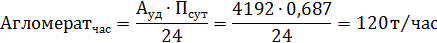

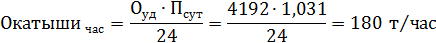

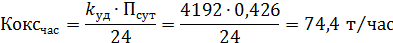

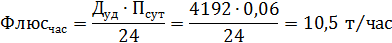

Часовой расход материалов определяем по формуле:

Определение часовых расходов, т/час:

|

Определяем нормативные запасы шихтовых материалов.

Таблица 5

Нормативные запасы шихтовых материалов в бункерах

| Материал | Норма, час | Норма для расчета, час |

| агломерат | 6 - 10 | |

| окатыши | 12 - 24 | |

| кокс | 5 - 8 | |

| известняк | 8 - 10 |

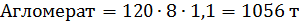

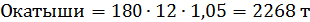

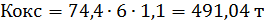

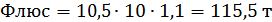

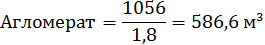

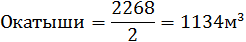

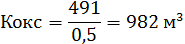

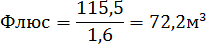

Полученные данные должны быть скорректированы на отсев мелочи из кокса и железорудных материалов, на вынос материалов с колошниковым газом и с учетом потерь чугуна со скрапом и шлаком. Нормативные запасы сырья в бункерах доменной печи для приводимого примера будут равны:

Определяем количество и емкость бункеров.

Для определения емкости бункеров необходимо выразить нормативные запасы сырья в объемном виде. Для этого нужно знать насыпные массы шихтовых материалов.

Таблица 6

Насыпные массы шихтовых материалов

| Материал | Насыпная масса, т/м3 | для расчета, т/м3 |

| агломерат | 1,7 – 1,9 | 1,8 |

| окатыши | 1,9 – 2,1 | 2,0 |

| кокс | 0,4 - 0,55 | 0,5 |

| известняк | 1,5 – 1,7 | 1,6 |

С учетом приведенных данных нормативный запас сырья в бункерах в объемном выражении будет равен:

Обычно емкость бункеров для железорудных материалов составляет 90 – 100 м3, а объем коксовых бункеров достигает для мощных печей 650 м3 и более.

Число бункеров определяется не только максимальной емкостью бункера, но и принимаемой системой шихтоподачи.

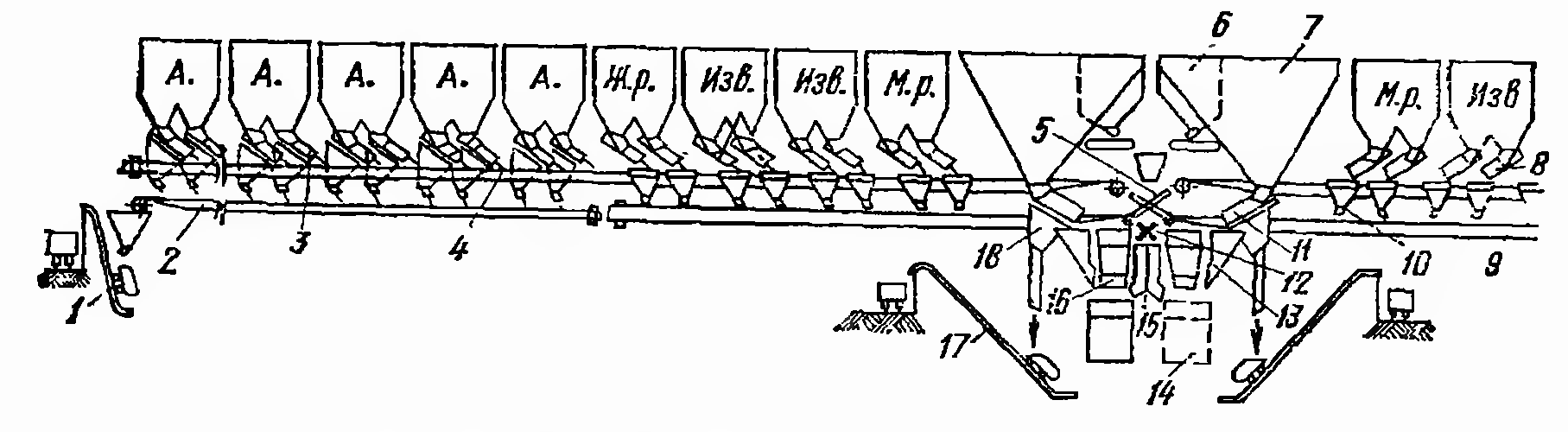

Количество бункеров:

Для вновь сооружаемых печей рекомендуется применение конвейерной системы подачи шихты на колошник с непосредственной выдачей материалов на конвейер из бункеров эстакады. Для реконструируемых печей со скиповыми подъемниками наиболее рациональным является применение системы подачи кокса и агломерата (окатышей) в скипы через центральные бункера эстакады. Если условия цеха не позволяют разместить у печи центральные бункера большого объема, то существующие эстакады с двухрядным расположением бункеров рекомендуется реконструировать, предусматривая в них конвейерную доставку материалов к скипам и установку бункеров увеличенного объема в один ряд; при этом упрощается система набора материалов за счет уменьшения числа бункеров и механизмов выдачи из них материалов на конвейерную ленту, уменьшается число точек пыления. Выбираем схему подачи шихты к скиповому подъемнику конвейерную систему (рис. 1). Схема системы конвейерной подачи шихты к скиповому подъемнику

Рис. 1

Агломерат из бункеров А с помощью электровибрационных грохотов-питателей 3, отсеивающих мелочь, подается на пластинчатый конвейер 4, которым его транспортируют к скиповой яме и посредством перекидного лотка 5 загружают в одну из двух весовых воронок 16. Для корректировки массы агломерата на скиповой ямой расположены два бункера довеса 6, из которых материал добавляют в весовые воронки малыми порциями. Отвешенную порцию материалов высыпают в скипы 14, открывая затвор весовой воронки 16.

Отсеянная грохотом мелочь агломерат попадает на конвейер 2 и по нему в бункер мелочи, из которого скиповым подъемником 1 выдается в вагоны для отправки на аглофабрику для повторного спекания. Добавки (железная, марганцевая руда и известняк) через электровибрационные питатели 8 поступают в весовые воронки 10 и далее по конвейеру 9 через перекидной лоток 12 в промежуточный бункер 15, из которого их загружают в скип с агломератом.

Подачу в скипы кокса производят также, как и в системе с вагон-весами. Из расположенного над скиповой ямой бункера 7 кокс с помощью электровибрационного грохота-питателя 11, отсеивающего мелочь, поступает в весовую воронку 13 и далее в скип. Мелочь кокса через бункер 18 скиповым подъемником 17 выдают в вагоны для отправки на аглофабрику.

Работа системы автоматизирована. Недостатками подобных систем считают большое число бункеров и обслуживающих их механизмов и большое число точек пыления.

4. КОЛОШНИКОВЫЙ ПОДЪЕМНИК.

Подача материалов на колошник доменной печи осуществляется наклонным скиповым (колошниковым) подъемником, соединяющим скиповую яму с колошником. Наклонный мост имеет две опоры: нижняя часть опирается на фундамент у скиповой ямы, а второй опорой служит отдельная колонна (пилон), опирающаяся на фундамент доменной печи. Внутри боковых ферм моста проложены два рельсовых пути, по которым перемещаются скипы. Скип для подъема шихты выполняют сварным из листового железа в виде кузова. Передвигается скип на скатах. Кузов скипа соединен с канатом лебедки через упряжное устройство. Внутренние стенки кузова защищены от истирающего действия шихты плитами из марганцовистой стали.

Определение производительности колошникового подъемника.

На современной доменной печи разливку чугуна и шлака по ковшам осуществляют через один сливной носок литейного двора, применяя поворотные и качающиеся желоба. Такой метод разливки позволяет сократить длину стационарных желобов и площадь литейного двора, сократить потери чугуна в виде скрапа, застывающего на стенках желобов во время выпуска, и уменьшить расход заправочных материалов и затраты труда на обслуживание и ремонт желобов.

Мостовой кран предназначен для подачи и транспортировки всех вспомогательных и заправочных материалов, огнеупорных масс, запасных частей и сменного оборудования, уборки скрапа и мусора. Кран оборудован сменным электромагнитным захватом, клещами, цепными крюками, посредством которых производятся уборочные работы на литейном дворе, погрузочно–разгрузочные операции с контейнерами, коробками и железнодорожными вагонами.

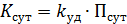

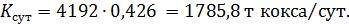

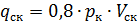

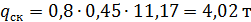

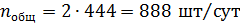

Суточный расход кокса, т/сут.:

где  – суточное производство кокса

– суточное производство кокса

– удельный расход кокса, т кокса/т чугуна;

– удельный расход кокса, т кокса/т чугуна;

– суточная производительность, т чугуна/сут.

– суточная производительность, т чугуна/сут.

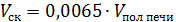

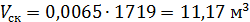

Определяем полезный объем скипа, м3:

Определяем грузоподъемность скипа по коксу, т:

где рк – насыпная масса кокса (0,45 – 0,5) т/м3;

Количество скипов кокса в сутки, шт./сут.:

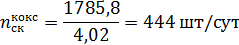

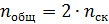

Определяем подачу шихты по схеме ККРР.

Определим общее количество скипов в сутки, шт./сут.:

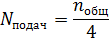

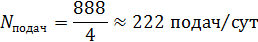

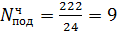

Определим количество подач в сутки:

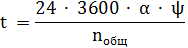

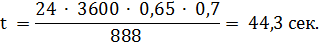

Время подъема одного скипа, сек.:

где α – коэффициент загруженности оборудования, α = 0,7;

ψ – коэффициент работы скипового подъемника, ψ = 0,6-0,65.

Время подъема (опускания) скипа обычно составляет (35 – 45) секунд, однако, для нормального функционирования системы загрузки печи это время должно составлять 40 – 50 секунд.

подач/час; Проверка: Количество подач в час - 6…10.

подач/час; Проверка: Количество подач в час - 6…10.

5. ОБОРУДОВАНИЕ ЛИТЕЙНОГО ДВОРА

Оборудование литейного двора включает:

1. машины для вскрытия и забивки чугунной летки,

2. поворотные и качающиеся желоба одноносковой разливки чугуна и шлака,

3. мостовой кран литейного двора.

Вскрытие летки осуществляют при помощи бурильной машины ударно-вращательного действия, выполняющей операции рассверливания заполненного огнеупорной массой леточного отверстия и пробивки чугунной корки на внутренней поверхности летки.

После выпуска из печи чугуна и шлака огнеупорную массу для забивки чугунной летки подают при помощи пушки поршневого типа. Кроме забивки летки, этой операцией восстанавливают разгоревшую во время выпуска чугуна футеровку горна. На современных доменных печах для этой цели применяют одноцилиндровые пушки с электрическим или гидравлическим приводом.

На современной доменной печи разливку чугуна и шлака по ковшам осуществляют через один сливной носок литейного двора, применяя поворотные или качающиеся желоба. Такой метод разливки позволяет сократить длину стационарных желобов и площадь литейного двора, сократить потери чугуна в виде скрапа, застывающего на стенках желобов во время выпуска, и уменьшить расход заправочных материалов и затраты труда на обслуживание и ремонт желобов.

Мостовой кран предназначен для подачи и транспортировки всех вспомогательных и заправочных материалов, огнеупорных масс, запасных частей и сменного оборудования, уборки скрапа и мусора. Кран оборудован съемным грейфером, электромагнитным захватом, клещами, цепными крюками, посредством которых производятся уборочные работы на литейном дворе, погрузочно-разгрузочные операции с контейнерами, коробками и железнодорожными вагонами.

6. ВЫБОР ВОЗДУХОДУВНОЙ МАШИНЫ

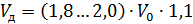

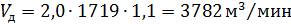

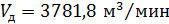

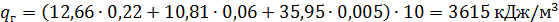

Расход холодного дутья выбирают согласно расчета:

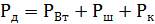

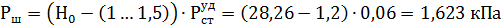

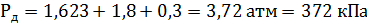

Давление дутья:

где  – сопротивление на тракте подвода воздуха, 20-40 кПа

– сопротивление на тракте подвода воздуха, 20-40 кПа

– сопротивление столба шихтовых материалов

– сопротивление столба шихтовых материалов

– давление газа на колошнике, 240-295 кПа.

– давление газа на колошнике, 240-295 кПа.

где  – сопротивление одного метра столба шихты, 5-7 кПа

– сопротивление одного метра столба шихты, 5-7 кПа

– высота столба шихтовых материалов,

– высота столба шихтовых материалов,

Выбираем тип воздуходувной машины исходя из следующих условий:

,

,

На основе полученных данных тип воздуходувной машины: К-5500-41-1.

Одной из важнейших технологических характеристик воздухонагревателя является удельная поверхность нагрева, то есть поверхность нагрева на 1 м3 полезного объема доменной печи (Fуд). Согласно современным требованиям она должна составлять 75-90 м2/м3.

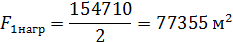

Суммарная поверхность нагрева блока воздухонагревателей (F∑) должна составлять:

F∑ = Fуд · Fп

F∑ = 90 · 1719 = 154710 м2

Если иметь в виду, что для непрерывной подачи в печь высоконагретого дутья необходимо иметь 3-4 воздухонагревателя, а для осуществления попарно-параллельной их работы должно быть установлено 4 аппарата, то поверхность нагрева каждого из них (Fв) будет равна:

Fв = 161280 / 4 = 40320 м2

Необходимая температура купола воздухонагревателя (tкуп) для обеспечения заданной температуры дутья приблизительно составляет:

tкуп = tдут / η

где η – тепловой КПД воздухонагревателя, доли ед. (равен 0,85).

tкуп = 1200 / 0,85 = 1412

Температура купола связывается с теоретической температурой горения через пирометрический коэффициент (μ):

tкуп = μ · tтеор = (0,9-0,95) · tтеор ;

tтеор = 1447 / 0,9=1608 0С.

Для нагрева купола до нужной температуры требуется использование топлива с соответствующие теоретической температуры горения, которую определяют по формуле:

tтеор = QH+Vвозд · свозд · tвозд+стопл · tтопл/G ·cпr

где QH – теплота сгорания 1 м3 газообразного топлива, кДж/м3;

Vвозд – теоретический расход воздуха на горение топлива, м3/м3;

свозд ,стопл ,cпr – теплоемкость, соответственно, воздуха, тепла и продуктов сгорания, кДж/(м3 ·0С);

tвозд, tтопл – температура воздуха и топлива, поступающих на горение, 0С;

G – выход продуктов сгорания, м3/м3.

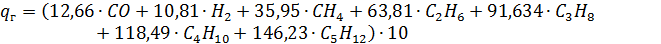

Теплота сгорания 1 м3 газообразного топлива рассчитывается по уравнению:

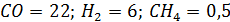

QH = 358,2СН4+637,5С2Н6 +912,5С3Н8+126,3СО+108Н2

где СО, Н2, СН4 …- содержание СО, Н2, СН4…в газе, %.

Для отопления воздухонагревателей используется доменный и природный газ.

Таблица 7

Состав газообразного топлива, %

| газ | СН4 | С2Н6 | С3Н8 | Н2 | СО | СО2 | N2 | Н2О |

| природный | 95,2 | 0,5 | - | - | 0,3 | 3,0 | - | |

| доменный | 0,5 | - | - | 2,5 |

Из таблицы 7 подставим данные и найдем теплоту сгорания доменного газа:

QH =358,2СН4+637,5С2Н6+912,5С3Н8+126,3СО+108Н2

QH = 352,2·0,5+126,3·23+108·7= 3840 кДж/м3;

Найдем стехиометрический расход кислорода на сжигание единицы любого газообразного топлива. м3/м3:

V0 = 0,01 (2·0,5+0,5·7+0,5·23) = 0,16 м3/м3;

Для воздуха данного состава теоретический расход воздуха на горение будет равен:

Vвозд = 4,798· V0

Vвозд = 0,16 · 4,798 = 0,768м3/м3;

Таблица 8

Среднегодовой состав влажного воздуха по Среднему Уралу, % (объемн.).

| (N2) | (O2) | (Ar) | (CO2) | (H2O) |

| 77,53 | 20,85 | 0,99 | 0,03 | 0,6 |

Выход продуктов сгорания с 1м3 топлива:

{N2} = 0,01(  + (N2) Vвозд) = 0,01(45 +77,53· 0,768) = 1,05,

+ (N2) Vвозд) = 0,01(45 +77,53· 0,768) = 1,05,

{Ar}= (Ar) Vвозд/100 = 0,99·0,768/100=0,008,

{CO2}= 0,01 (СН4 + 2С2Н6 +3С3Н8 + СО +  + (CO2) · Vвозд) =0,01(0,5·23 + 22 + 0,3· 0,77) = 0,455,

+ (CO2) · Vвозд) =0,01(0,5·23 + 22 + 0,3· 0,77) = 0,455,

{H2O} = 0,01 (2СН4 + 3С2Н6 +4С3Н8 +H2 +Н2ОТ + (H2O) · Vвозд) =0,01(2 ·0,5 + 7 + 2,5 + 0,6 · 0,768) = 0,11

G = {N2}+{Ar}+{CO2}+{H2O} = 1,05+0,008+0,455+0,11=1,62 м3/м3.

tтеор = QH+Vвозд·свозд·tвозд+стопл·tтопл/G·cпr

tтеор = 3840+0,768·1,297·20+1,37·60/1,623·1,82=1334,57 0С

Теоретическая температура горения должна быть на уровне 1500  .

.

Теоретическая температура горения природного газа должна быть на уровне 2030  .

.

Найдем долю природного газа:

ПГ = 1500 - 1334,57 / 2030 – 1334,57 = 0,242 = 24 %.

7. ВОЗДУХОНАГРЕВАТЕЛИ

Подача высоконагретого дутья в доменную печь позволяет снизить удельный расход кокса. В настоящее время повсеместно используются регенеративные воздухонагреватели, позволяющие довести температуру дутья до 1350 °С.

Одной из важнейших технологических характеристик воздухонагревателя является удельная поверхность нагрева, т.е. поверхность нагрева на 1 м3 полезного объема доменной печи (Fнагр). Согласно современным требованиям она должна составлять 75 - 90 м2/м3. Исходя из этого для доменной печи полезным объемом  суммарная поверхность нагрева блока воздухонагревателей ( Fв/н ) должна составлять:

суммарная поверхность нагрева блока воздухонагревателей ( Fв/н ) должна составлять:

Полная поверхность нагрева воздухонагревателей, м2:

Полная поверхность нагрева одного воздухонагревателя, м2:

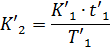

где nв/н – количество воздухонагревателей, обслуживающих одну доменную печь, выбираем 2 воздухонагревателя.

Нагрев насадки воздухонагревателя производится за счет сжигания доменного газа, для повышения калорийности которого подмешивают природный газ.

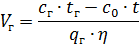

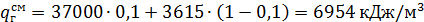

Расход газа на нагрев насадочной части воздухонагревателя определяется по формуле:

где  – расход газа на нагрев насадки, % (от расхода дутья);

– расход газа на нагрев насадки, % (от расхода дутья);

– теплосодержание горячего дутья, кДж/м3;

– теплосодержание горячего дутья, кДж/м3;

– теплосодержание холодного дутья, кДж/ м3;

– теплосодержание холодного дутья, кДж/ м3;

– теплотворная способность газа, кДж/ м3;

– теплотворная способность газа, кДж/ м3;

– тепловой КПД воздухонагревателя, доли ед. (равен

– тепловой КПД воздухонагревателя, доли ед. (равен  )

)

Определим теплотворную способность доменного газа, для следующего состава газа, %:  .

.

Теплотворная способность смеси доменного и природного газа (10 %) составит:

Расход газа на обогрев воздухонагревателей будет равен:

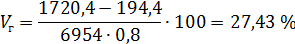

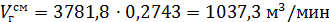

При объемном расходе дутья, равном 3781,8 м3/мин, расход смеси доменного и природного газа составит:

В том числе доменного газа:

И природного газа:

8. ГАЗООЧИСТКА

В доменной печи образуется 2000 – 2500 м3 колошникового газа на 1 т выплавляемого чугуна. Этот газ используют в качестве топлива в воздухонагревателях доменных печей, мартеновских и коксовых печах, зажигательных горнах агломерационных лент, печах для нагрева металла и топках котлов паросиловых установок.

Однако колошниковый газ содержит большое количество пыли, порядка 50 – 150 г/м3. Поэтому на доменных печах сооружают целый комплекс газоочистных сооружений. По циклу очистки колошниковый газ проходит три стадии: грубая, полутонкая, тонкая. Грубая (первичная) газоочистка осуществляется в сухих пылеуловителях (ПУ), которые представляют собой цилиндрические вертикальные емкости, ограниченные сверху и снизу коническими торцами.

Газ подводится сверху через центральную трубу, опущенную внутрь пылеуловителя примерно наполовину, а отводится от верхней конической части. Осаждение пыли основано на резком уменьшении (до 10 раз) скорости, изменении направления газа при выходе из центральной трубы в пылеуловитель на противоположное. Степень очистки зависит, с одной стороны, от скорости газа, а с другой – от времени пребывания его в пылеуловителе. Скорость газа, принимаемая при расчетах геометрических размеров пылеуловителей, обычно принимается 0,8 – 1,2 м/сек. В пылеуловителе осаждается от 50 до 80 % пыли, содержание пыли в газе после очистки в пылеуловителе снижается до 1 – 3 г/м3. Этот газ условно называют грязным. В настоящее время для грубой очистки устанавливается один пылеуловитель, а раньше, вследствие работы печей на слабо подготовленной шихте и без повышенного давления на колошнике, устанавливалось два пылеуловителя.

В некоторых цехах сухая грубая очистка дополнительно проводится в циклонах, устанавливаемых за пылеуловителями. Циклон представляет собой цилиндр, но значительно меньшего диаметра, чем первый пылеуловитель. Газ к нему подводится по касательной тангенциально, вследствие чего газовый поток движется в цилиндре по спирали и с большой скоростью. Частицы пыли приобретают при этом центробежное ускорение и под действием его отбрасываются к стенкам циклона, теряют при ударе живую силу и скатываются в нижнюю часть цилиндра.

Полутонкая очистка газа осуществляется в скрубберах, представляющих собой цилиндрический резервуар высотой до 35 м с брызгалами в верхней части.

В скруббере в результате увеличения объема скорость газа резко снижается и, кроме того, он смачивается водой. Крупные частицы оседают в воде, а газ с мелкими частицами пыли поднимаются вверх. Внутри скруббера уложено несколько ярусов деревянной насадки хордового типа, разбивающий поток газа на струи и создающей большую поверхность смачивания. Степень очистки при работе печей на низком давлении под колошником – около 0,5 г/м3, а при высоком давлении – 0,05 г/м3. Это получистый газ.

Тонкая очистка газа при работе доменной печи с повышенным давлением газа под колошником осуществляется в трубах – распылителях, а также в дроссельных устройствах, в которых газ очищается вследствие расширения и обильного смачивания водой. В электрофильтрах частицы пыли получают в электрическом поле заряды высокого напряжения (до 100 кВ) и под действием электрических сил притягиваются к электродам, где теряют свой заряд и осаждаются. Положительный электрод делают в виде трубки, внутри которой находится отрицательный электрод в виде натянутой нити. Пыль осаждается на положительном электроде, который очищается непрерывной промывкой водой.

Дезинтегратор представляет собой центробежный вентилятор, внутри корпуса которого вращается вал с дисками, снабженными лопастями. В дезинтегратор подают воду. Газ и вода просачиваются между подвижными и неподвижными бичами. В результате пыль тщательно перемешивается и отбрасывается к стенкам камер дезинтегратора. Подаваемая на стенки вода смывает отбрасываемые ротором мелкие капельки, содержащие частицы пыли. Степень очистки газа в дезинтеграторах несколько ниже, чем в электрофильтрах, но расход электроэнергии выше, чем в электрофильтрах, поэтому этот способ очистки является малоперспективным. Чистый доменный газ идет на нагрев воздухонагревателей доменной печи (15 – 30 %), котлов ТЭЦ.

9. КОВШЕВОЕ ХОЗЯЙСТВО

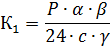

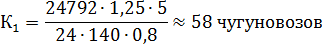

Количество работающих чугуновозов для транспортировки жидкого чугуна от доменной печи определяется из выражения:

где  – производительность доменной печи, т/сут;

– производительность доменной печи, т/сут;

– коэффициент неравномерности выпусков по массе чугуна;

– коэффициент неравномерности выпусков по массе чугуна;

– время оборота ковшей, ч;

– время оборота ковшей, ч;

– номинальная емкость ковша, т;

– номинальная емкость ковша, т;

– коэффициент заполнения ковша, доли ед.

– коэффициент заполнения ковша, доли ед.

Для уборки чугуна используются чугуновозы емкостью 140 т, число выпусков чугуна в сутки – 18.

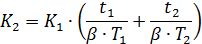

Количество чугуновозов, одновременно находящихся в ремонте, определяются из выражения:

где  ,

,  – продолжительность «холодного» (капитального) и «горячего» ремонтов ковшей соответственно, ч;

– продолжительность «холодного» (капитального) и «горячего» ремонтов ковшей соответственно, ч;

и

и  – стойкость футеровки чугуновоза между капитальными и «горячими» ремонтами, количество наливов.

– стойкость футеровки чугуновоза между капитальными и «горячими» ремонтами, количество наливов.

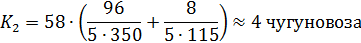

Количество чугуновозов, находящихся в резерве, определяется следующим образом:

где  – число выпусков чугуна в сутки

– число выпусков чугуна в сутки

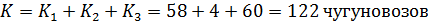

Потребное количество чугуновозов для доменной печи составит:

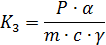

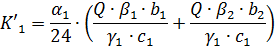

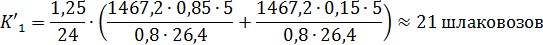

Количество работающих шлаковозов для транспортировки жидкого шлака от доменных печей определяется по формуле:

Где  – суточный выход шлака из печи, т

– суточный выход шлака из печи, т

– номинальная емкость ковша, доли ед.;

– номинальная емкость ковша, доли ед.;

– коэффициент заполнения ковшей, доли ед.;

– коэффициент заполнения ковшей, доли ед.;

и

и  – время оборота ковшей с нижним и верхним шлаком соответственно, ч;

– время оборота ковшей с нижним и верхним шлаком соответственно, ч;

и

и  – коэффициенты, показывающие долю нижнего и верхнего шлака соответственно, доли ед;

– коэффициенты, показывающие долю нижнего и верхнего шлака соответственно, доли ед;

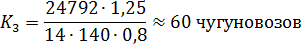

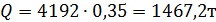

Удельный выход шлака 350 кг/т чугуна, тогда суточный выход шлака равен:

Количество шлаковозов, находящихся одновременно в ремонте, рассчитывается по формуле:

где  – продолжительность ремонтов (капитального, текущих и средних) шлаковоза, сут.

– продолжительность ремонтов (капитального, текущих и средних) шлаковоза, сут.

– межремонтный период, с

– межремонтный период, с

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|