- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

ОГЛАВЛЕНИЕ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

АРХАНГЕЛЬСКОЙ ОБЛАСТИ

государственное бюджетное профессиональное образовательное учреждение Архангельской области

«Техникум судостроения и машиностроения»

(ГБПОУ АО «Техникум судостроения и машиностроения»)

ПИСЬМЕННАЯ ЭКЗАМЕНАЦИОННАЯ РАБОТА

Профессия 15.01.26 «Токарь - универсал»

Тема: «Технология токарной обработки детали Болт М24х2»

Выполнил студент 3 курса

группы 311/312

Дорофеев Григорий Александрович

Руководитель

Калитова Ольга Александровна

преподаватель

профессионального цикла

Северодвинск

2020 г.

УТВЕРЖДАЮ

Заместитель директора по УПР

_______________ /А.Ю.Богданов/

«___»__________________20___г.

ЗАДАНИЕ

на письменную экзаменационную работу

выпускнику ГБПОУ АО «Техникум судостроения и машиностроения

Группа: 311/312/313 Профессия: Токарь-универсал

ТЕМА ЗАДАНИЯ:

Технология токарной обработки детали палец

ИСХОДНЫЕ ДАННЫЕ:

- чертёж детали;

- тип производства - единичное;

- оборудование – станок модели 16К20

I. Графическая часть – схема технологического маршрута токарной обработки (выполняется на миллиметровке), чертёж детали (выполняется на формате А4)

II. Пояснительная записка:

ВВЕДЕНИЕ

Раскрыть роль профессии и перспективы ее развития с учетом особенностей региона.

ОСНОВНОЙ МАТЕРИАЛ ПО ПРОФИЛЬНОЙ ЧАСТИ

1.Характеристика детали (название детали, габаритные размеры, описание детали снаружи, внутри)

2.Требования к точности и чистоте обработки (точность размеров – дать определение допуска; на все размеры, указанные на чертеже, найти верхнее и нижнее отклонение, рассчитать наибольший и наименьший предельные размеры, допуск, построить график поля допуска на 3 размера; точность формы и точность взаимного расположения - определить при наличии ; чистота обработки - дать определение шероховатости, определить классы шероховатости поверхностей на все параметры шероховатости, указанные на чертеже).

3. Выбор заготовки (расшифровать марку материала, рассчитать припуск, выполнить эскиз заготовки)

4. Приспособления и вспомогательный инструмент для токарных работ(дать определение приспособления, название, назначение, иллюстрации всех применяемых приспособлений и вспомогательных инструментов)

5.Режущий инструмент (название, назначение, марка, иллюстрации)

6.Мерительный инструмент (название, назначение, иллюстрации, устройство всех применяемых инструментов)

7.Режимы резания (дать определения: глубины резания, подачи, скорости резания; выбрать режимы резания на 2 черновых перехода. Произвести расчёт частоты вращения шпинделя)

8.Характеристика оборудования (модель, расшифровка, техническая характеристика)

9.Возможные дефекты, причины и способы их устранения (указать дефекты возможные при обработке конкретной детали, а не в целом)

ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ

Раскрыть требования ОТ и правила ТБ при изготовлении детали на токарно-винторезном станке.

ЗАКЛЮЧЕНИЕ

Содержит оценку представленной работы.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Перечень используемой литературы составить в соответствии со стандартом,

регламентирующим правила составления списков литературы и документов.

ОГЛАВЛЕНИЕ

1. Введение …………………………………………………………………….

2. Основной материал по профильной части...................................................

2.1.Характеристика детали …………………………………………………..

2.2.Требования к точности и чистоте обработки …………………………..

2.3. Выбор заготовки

2.4. Приспособления, вспомогательный инструмент

2.5. Режущий инструмент

2.6. Мерительный инструмент

2.7. Режимы резания

2.8. Характеристика оборудования

2.9. Возможные дефекты, причины и способы их устранения

3. Охрана труда и техника безопасности

4. Заключение

5. Библиографический список

ВВЕДЕНИЕ

Металлорежущие станки являются основным видом промышленного оборудования, приспособлений и других деталей.

Огромная часть деталей разных предметов и механизмов создания в наше время на токарном станке. На токарных станках заготовка вращается с большой или маленькой скоростью, а обученный человек, путем срезания с нее слоя материала, предает изделию нужную форму и размеры. Такой человек называется токарем.

На рынке труда сегодня остро ощущается дефицит специалистов рабочих профессий, к которым относиться токарь. Поэтому основное преимущество этой профессии в востребованности. И чем выше его профессионализм, тем большим спросом он пользуется среди работодателей.

Отдельно хочется сказать о доходах токаря, который работает по сдельному варианту оплаты труда. Его заработок зависит от количества сделанной работы. Поэтому рабочий заинтересован делать детали не только точно, но и быстро. Заработная плата токаря на крупных предприятиях может достигать 100 тысяч рублей.

Достаточно точно токарь не может ограничиваться только заработной платой. Они устанавливают небольшие токарные станки у себя в гараже и оказывают услуги населению.

К приемуществу этой профессии можно отнести то, что она дает возможность реализовать свой творческий потенциал. Ведь работа токаря похожа на работу скульптора, он тоже творит произведения искусства. Только вместо податливой глины токарь использует грубую заготовку.

ОСНОВНОЙ МАТЕРИАЛ ПО ПРОФИЛЬНОЙ ЧАСТИ

Характеристика детали

Деталь Болт М24х2 относится к группе тел вращения с габаритными размерами ø41,6мм L89 мм. Имеет гладкую,резбовую,ступенчатую, цилиндрическую форму. С радиусом.

Требования к точности и чистоте обработки

Допуск – это разность между наибольшим и наименьшим предельными размерами или алгебраическая разница между верхним и нижним предельными отклонениями.

| Размер | Номин. размер | Отклонение + | Отклонение - | Нб. пр | Нм. пр | Допуск |

| 34.2 h14 | 34.2 | -0.6 | 34.2 | 33.6 | 0.6 | |

| 89 h14 | -0.8 | 88.1 | 0.8 | |||

| 76 js14 | +0.4 | -0.4 | 76.4 | 75.6 | 0.8 | |

| 50 js14 | +0.3 | -0.3 | 50.3 | 49.7 | 0.6 | |

| M24x2-6g | -0.2 | 23.8 | 0.2 | |||

| 41.6 h14 | 41.6 | -0.6 | 41.6 | 0.6 | ||

Точность формы и точность взаимного расположения поверхностей чертежом не установлена. Следовательно, их погрешности не должны превышать допусков на соответствующие размеры - в случае отсутствия требований на чертеже.

Шероховатость –совокупность неровностей поверхности с относительно малыми шагами на базовой длине. Измеряется в микрометрах (мкм).

Выбор заготовки

Заготовку для детали «болтМ24х2» согласно требованиям чертежа выбираем из стали Ст20 - углеродистая, конструкционная, качественная сталь, где содержание С-0,2%, остальное железо и примеси. Предел прочности на растяжение 412 МПа.

Расчет припусков:

Расчет припусков для заготовки производим исходя из данных чертежа. Наибольший диаметр детали равен 45мм.

Приспособления и вспомогательный инструмент для токарных работ.

Приспособления — это устройства, которые расширяет технические возможности станка (для закрепления заготовки или инструмента).

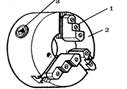

• Трехкулачковый патрон — служит для установки и закрепления заготовки по оси вращения шпинделя.

1) Кулачки

2) Патрон

3) Паз под ключ

• Втулка переходная – для крепления инструмента коническим хвостиком Морзе.

• Втулка разрезная – для крепления заготовки за поверхность высокого качества.

Режущий инструмент

Для обработки детали «болтМ24х2» выбираем следующие режущие инструменты:

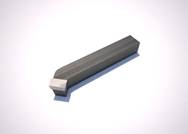

• Для подрезания торцов, обтачивания фасок, а также обтачивания наружных цилиндрических поверхностей выбираем проходной отогнутый резец с пластинкой твердого сплава марки Т15К6.

• Для обтачивания наружных поверхностей с уступами выбираем проходной упорный резец с пластинкой твердого сплава Т15К6. с сечением державки 16×25.

• Для отрезания выбираем отрезной резец с пластинкой твердого сплава Т15К6 сечением 16×25.

• Для подрезания уступов и канавок выбираем прорезной резец с пластинкой твердого сплава Т15К6.

Мерительный инструмент.

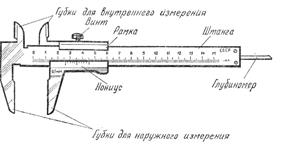

• Штангенциркуль ШЦ-1 – применяется для контроля размеров обработанной детали, с точностью до десятых долей.

Устройство: подвижная рамка со шкалой нониуса, стопорный винт, линейка, глубомер, верхние и нижние губки. 0,1; 120мм.

• Комплект калибр колец М24х2-6g – применяется для контроля наружной резьбы.

• Эталон шероховатости - для сравнения шероховатости.

• Радиусомер - для контроля радиусов.

• Шаблон - для контроля заточки резьбового резца и резьбы.

• Резьбомер - для контроля шага резьбы.

Режимы резания.

Глубина резания t(мм) – это толщина слоя металла, срезанного за один проход инструмента.

Для обтачивания, растачивания, рассверливания, зенкерования и развертывания (1), сверления (2)

1. t = t =

Подача S(мм/об) – это длина пути при поперечном перемещении режущей кромки резца, совершаемом ей за единичный оборот шпинделя.

Скорость резания V(м/мин) – это путь, который проходит наиболее удаленная от оси вращения точка поверхности резания относительно режущей кромки в направлении главного движения в единицу времени.V = ≈

Расчет режимов резания (на два перехода)

Обточить поверхность с Ø 45 мм до Ø 41.6 мм на длину 89 мм.

Определим глубину резания по формуле:

t = (D – d) /2 = (45 – 41.6) / 2= 1.7 мм

Подачу находим по справочнику (Л.И.Вереина стр.114. Подача при черновом обтачивании. Таблица 3.19)– S= 0.5 мм/об

Скорость резания находим по справочнику (Л.И.Вереина стр.123. Скорость резания при черновом обтачивании. (Таблица 3.31) – V = 160 м/мин.

Число оборотов находим по формуле:

n = (1000V)/(πD) = (1000 × 160) / (3/14 × 62) = 821 об/мин.

Корректируем число оборотов по паспорту станка:

n = 800 об / мин.

Определяем действительную скорость резания по формуле

V = (πDn) /1000 = (3.14 × 60 × 800) /1000 = 150 м/мин

Характеристика оборудования.

16К20 – модернизированный токарно – винторезный станок с высотой центров 200мм.

- наибольший диаметр обработки над станиной 400мм

- наибольшее расстояние между центрами 710, 1000, 1100, 2000мм

- число скоростей 22

Пределы частот вращения – 12,5 - 1600 об/мин

Пределы подач:

• продольных 0,05 – 28 м/об

• поперечных 0,025 – 1,4 мм/об

Пределы нарезания резьб:

• метрическая 0,5 до 112мм

• дюймовых, число ниток на 1 - 56 до 0,5

Мощность электродвигателя 10кВт.

Возможные дефекты, причины и способы их устранения.

При обтачивании цилиндрических поверхностей.

| Причины брака | Способы устранения |

| Не выдержаны размеры | |

| Неточность измерения | Проверят точность измерительного инструмента; сопрягать поверхности измерительного инструмента и детали без перекоса. |

| Не выдержанна длинна | |

| Неточная разметка по длине | При разметке длинны линейку располагать строго параллельно заготовки. |

| Остаточная частота | |

| Малый припуск на обработку | Проверить заготовку на достаточность припуска, отсутствие кривизны и смещения центровых отверстий |

| Биение заготовки | Правильно выверять заготовки |

| Конусообразность | |

| Несоосность центра станка | Выверить соосность центров |

| Большой вылет заготовки из кулачков патрона | Поджать заготовку задним центром |

| Овальность | |

| Износ переднего подшипника шпинделя | Отрегулировать или заменить подшипник |

| Бочкообразность | |

| Прогиб нежесткого вала под действием сил резания | Уменьшить глубину резания и подачу, применить упорный резец и установить его немного выше оси центров |

| Износ направляющих в средней части станиы | Отремонтировать станок |

| Седлообразность | |

| Отжим заднего центра | Уменьшить вылет пиноле и прочно закрепить |

| Износ направляющих | Отремонтировать станок |

| Увеличенная шероховатость | |

| Большая подача, мелкая скорость резания | Подобрать правильный режим резания |

| Тупой резец | Заточить резец |

| Увеличенная вязкость металла | Улучшить обрабатываемость заготовок термообработкой |

| Нежесткое закрепление резца и заготовки | Уменьшит вылет резца; применить более жесткое крепление заготовки |

| Увеличенные зазоры в направляющих суппорта | Отрегулировать зазоры в направляющих суппорта |

При нарезании резьб

| Неполная высота профиля или срыв вершинок резьбы | |

| Неправильно выбран диаметр поверхности заготовки под резьбу | Уточнить диаметр поверхности по таблицам и формулам или проверить его на нарезании пробных заготовок |

| Перекос профиля резьбы | |

| Неверная установка резца | Уточнить его расположение по шаблону, проверить шаблон |

| Неточность шага | |

| Неравномерный износ ходового винта | Заменить ходовой винт |

| Стороны профиля непрямолинейны | |

| Резец установлен не на уровне оси заготовки | Уточнить положение резца по высоте |

| Увеличенная шероховатость | |

| Тупой инструмент | Заточить инструмент |

| Неправильно выбран СОЖ и режим резанья | Правильно подобрать СОЖ и режим резанья |

При подрезании торцов

| Остаточная чернота на торце | |

| Мал припуск, перекос торца заготовки | Проверить заготовку на достаточность припуска и отсутствие перекоса торца |

| Биение торца заготовки | Выверить заготовку по торцу |

| Не выдержано расположение торца по длине | |

| Неточность измерения по разметке | Внимательно произвести измерение |

| Неправильные приемы пользования лимбом | Выбрать люфт при пользовании лимбом |

| Торец не плоский | |

| Большая глубина резания и подача | Обработать торец дополнительно чистовым проходом |

| Продолжительный отжим суппорта | Отрегулировать зазоры в направляющих; закрепить каретку суппорта |

| Грубая шероховатость | |

| Осевое биение шпинделя | Отрегулировать шпиндельные упоры |

| Малый радиус закрепления вершины резца; тупой резец; тупой резец; Нежесткое его крепление | Притупить вершину резца большим радиусом; заточить резец и уменьшить его вылет |

При сверлении

| Завышен диаметр отверстия | |

| Неправильно выбран диаметр сверла | Заменить сверло |

| Неправильная заточка сверла | Правильно заточить сверло |

| Биение шпинделя | Отрегулировать подшипники шпинделя |

| Отклонение от соосности центров станка | Выверить соосность центров |

| Смещение отверстия в оси заготовки | |

| Неправильная установка заготовки в патроне | Выверить положение заготовки |

| Неперпендикулярность торца к оси вращения или неровности на нем | Чисто подрезать торец |

| Недостаточная жесткость сверла | Перед сверлением надсверлить отверстие коротким сверлом, подпереть сверло обратной стороной резца |

| Увеличенная шероховатость | |

| Большая подача | Уменьшить подачу |

| Несвоевременная отчистка сверла от стружки; налипание частичек металла на ленточки сверла | Чаще выводить сверло из отверстия и отчищать металлической щеткой |

ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ

Охрана труда - система технических, санитарно-гигиенических, организационных и правовых мероприятий, направленных на обеспечение безопасных для жизни и здоровья человека условий труда.

Безопасность труда при работе на токарных станках:

До начала работы:

• Приведи в порядок одежду.

• Привести в порядок рабочее место.

• Проверить состояние станка.

Обо всех обнаруженных неисправностях доложить мастеру. До их устранения к работе не приступать.

Во время работы:

• Надежно закреплять инструменты, приспособления и заготовки.

• Не пользоваться неисправными, изношенными приспособлениями и ключами.

• При установке на станке тяжестей весом более 16кГ применять подъемные устройства.

• На ходу станка не производить установку и снятие заготовок и инструментов, измерение детали, регулировку, чистку и смазку станка.

• Стружку удалять со станка только специальным крючком, щеткой или скребком.

• Не облокачиваться на станок и не прижиматься к нему во время работы.

• При образовании фонтанирующей стружки работать в очках или пользоваться защитным экраном.

• Соблюдать порядок на рабочем месте.

• Не открывать дверцы и крышки электрошкафов.

• Станок во время работы нельзя оставлять без присмотра. При любом даже кратковременном прекращении работы выключать электродвигатель.

• Необходимо прочно закреплять заготовку в патроне.

После окончания работы:

Отключить станок от электросети, привести в порядок рабочее место, смазать станок.

Обо всех недостатках работы станка сообщить сменщику и мастеру.

Техника безопасности при нарезании резьбы

• Следует надежно закреплять патрон на шпинделе во избежание самоотвинчивания при реверсировании.

• Нельзя работать на станке с неисправной или не отрегулированной фрикционной муфтой коробки скоростей (то же относится к тормозу).

• Рукоятка переключения станка должна безотказно действовать и фиксироваться в соответствующих положениях.

• Нельзя прижиматься к станине во время работы, так как быстро вращаю оси ходовой винт может захватить полу спецодежды.

Техника безопасности при обработке отверстий:

• Сливную стружку удалять крючком.

• Запрещается тормозить патрон руками и ключом.

• Не измерять деталь на ходу станка.

• Правильно и прочно закреплять заготовки в патроне.

• Следить за подачей эмульсии в зону резания, при разбрызгивании засыпать опилком.

• Не вставлять и не вынимать сверло из пиноли за режущую часть

• Соблюдать чистоту и порядок на рабочем месте.

• Пользоваться очками или защитным экраном.

·

ЗАКЛЮЧЕНИЕ

Проектирование технологических процессов изготовления деталей имеет цель установить наиболее рациональный и экономичный способ обработки заготовки, при этом обработка деталей на металлорежущих станках должна обеспечивать выполнение требований, предъявляемых к точности и чистоте обрабатываемых поверхностей.

В процессе выполнения письменной экзаменационной работы я получил навыки разработки технологического процесса механической обработки детали Штуцер. В данной работе мной был произведен анализ технических требований и точности, рассчитаны технологические припуски и выбраны режимы резанья.

На основании этого мной было выбрано оборудование, приспособления, режущий и мерительный инструмент.

Раскрыты требования О.Т. при изготовлении детали Заглушка предохранительная на токарно-винторезном станке, считаю, что мой технологический процесс является рациональным для единичного производства.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Т.А. Багдасарова: Выполнение работ по профессии «Токарь»: Пособие по учебной практике; 3-е

издание., стер.-М,: Издательский центр «Академия», 2013.-482с

2. М.А. Барановских, А.В.Молочков: Справочник молодого токаря: Справочник. М. Издательский

центр «Академия»: 2008.-217с.

3. Т.А.Багдасарова: Токарь-универсал: Учебное пособие;М.: Издательский центр «Академия»,

2009.

4. Л.И.Вереина: Справочник токаря: Справочник. М. Издательский центр «Академия», 2004.-314с.

5.В.П. Щербаков: Письменные экзаменационные работы по профессии «Токарь»; Ученое пособие:

М,: Издательский центр «Академия», 2008.- 375с

6. И.И. Бергер: Справочник молодого токаря: Справочник. М. Издательский

центр «Академия»: 2008.-217с.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|