- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Группа ЭС-319. Выполнение работ по профессии «Электромонтер по обслуживанию электрооборудования электростанций». Тема: Механизмы собственных нужд ТЭС. План работы. Изучение нового материала. Материал 1

Группа ЭС-319

МДК.06.01

Выполнение работ по профессии «Электромонтер по обслуживанию электрооборудования электростанций»

2020 – 2021 уч. год

Урок 3

Тема: Механизмы собственных нужд ТЭС

План работы

1. Изучение нового материала

1.1 Источники информации:

А.Н. Козлов, В.А. Козлов, А.Г. Ротачева Собственные нужды тепловых, атомных и гидравлических станций и подстанций: учебное пособие / Изд. 2-е, испр. и доп. – Благовещенск, Изд-во АмГУ, 2013. – 315 с.

1.2 Изучите материал 1 и ответьте на вопросы и выполните задания:

| Приведите рисунок 1 и опишите его. | |

| Приведите рисунок 2 и опишите его. | |

| Приведите рисунок 3 и опишите его. | |

| Опишите ответственные механизмы ТЭС. | |

| Опишите неответственные механизмы ТЭС. | |

| Когда осуществляется останов котла защитой ? | |

| Что является основным видом привода для механизмов собственных нужд? | |

| Какие электродвигатели применяются собственных нужд? | |

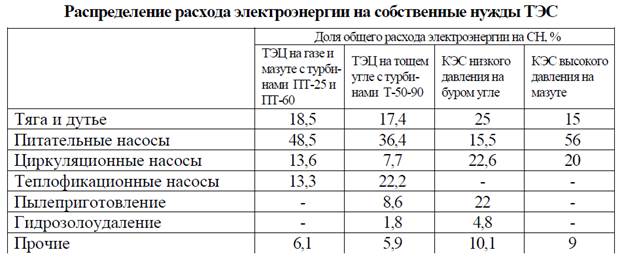

| Опишите распределение расхода электроэнергии на собственные нужды ТЭС по наиболее затратным статьям |

Материал 1

Механизмы с.н. ТЭС по выполняемым функциям и в соответствии с их

местом в технологической схеме можно разделить на несколько основных групп.

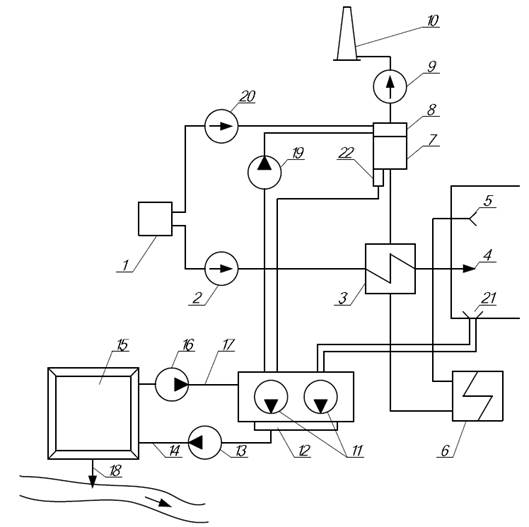

Для того, чтобы более детально разобраться в структуре с.н., рассмотрим технологические схемы газовоздушного тракта и золошлакоудаления ТЭС (рис. 1), а также схемы водопарового тракта КЭС (рис. 2) и ТЭЦ (рис. 3).

Газовоздушный тракт служит для подачи воздуха в котел и отвода

дымовых газов. Из воздухозабора (1 – рис. 1) воздух, необходимый для

горения топлива, дутьевым вентилятором 2 через воздухоподогреватель 3

подается к горелкам котла 4. Газообразные продукты сгорания и легкие

частицы золы 5 из котла через экономайзер 6, воздухоподогреватель 3,

золоуловитель 7 и установку очистки от серы 8, оборудованную насосом 19 и

воздуходувкой 20, отсасываются дымососом 9 и выбрасываются в атмосферу через дымовую трубу 10.

Зола и шлак от ТЭС удаляются, как правило, гидравлическим способом. Крупные фракции золы, образовавшиеся после сгорания топлива, вытекают в виде жидкого шлака через летку пода топки 21; зола, удаленная из отходящих газов электрофильтром 7, собирается в бункер летучей (сухой) золы 22. На некоторых ТЭС сухая зола реализуется строительным предприятиям региона и используется как присадка к цементу при производстве строительных конструкций. Если состав золы не позволяет это делать (наличие в топливе и золе вредных примесей, повышенный радиоактивный фон и т.п.), то с

помощью смывных устройств, оборудованных смывными и шламовыми насосами 11, шлак и летучая зола попадают в каналы гидрозолоудаления.

Пройдя через металлоуловитель и шлакодробилку 12, гидрошлаковая

смесь (пульпа) багерным насосом 13 по пульпопроводу 14 подается на зололотвал 15. После отстоя вода насосами осветленной воды 16 возвращается по водопроводу 17 на станцию для повторного использования. Подпитка системы гидрозолоудаления осуществляется от общей системы технического водоснабжения. Золоотвал оборудован аварийным сбросом воды в водоем 18.

Рис. 1 – Схема газовоздушного тракта и золошлакоудаления ТЭС:

1 – воздухозабор; 2 – дутьевой вентилятор; 3 – воздухоподогреватель;

4 – горелки котла; 5 – газообразные продукты сгорания топлива;

6 – экономайзер; 7 – золоуловитель; 8 – установка очистки от серы;

9 – дымосос; 10 – дымовая труба; 11 – смывные и шламовые насосы;

12 – металлоуловитель и шлакодробилка; 13 – багерный насос;

14 – пульпопровод; 15 – золоотвал; 16 – насосы осветленной воды;

17 – водопровод осветленной воды; 18 – аварийный сброс воды;

19 – водяной насос установки очистки серы; 20 – воздуходувка;

21 – летка в нижней части топки (летка пода топки);

22 – бункер сухой (летучей) золы.

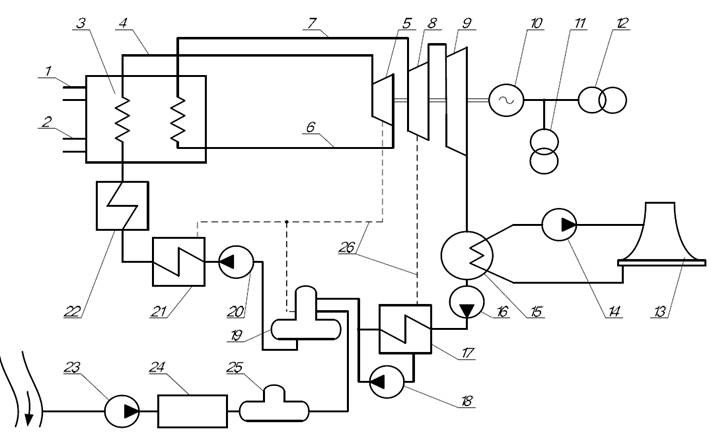

Рис. 2 – Упрощенная технологическая схема КЭС: 1 – топливное хозяйство; 2 – газоводяной тракт; 3 – парогенератор (котел); 4 – паропровод «острого» пара; 5 – цилиндр высокого давления турбины (ЦВД); 6 – «холодная нитка» паропровода промежуточного перегрева; 7 – «горячая нитка» паропровода промежуточного перегрева; 8 - цилиндр среднего давления (ЦСД); 9 - цилиндр низкого давления (ЦНД); 10 – генератор; 11 – трансформатор собственных нужд; 12 – повышающий трансформатор; 13 – градирня (или пруд-охладитель); 14 – циркуляционный насос;

15 – конденсатор; 16 - конденсатный насос; 17 – подогреватель низкого давления; 18 – дренажный насос; 19 – деаэратор; 20 – питательный насос; 21 – подогреватель высокого давления; 22 – экономайзер; 23 – насос технического водоснабжения; 24 – химводоочистка; 25 – деаэратор химочищенной воды; 26 – отбор пара из ступеней турбины на собственные нужды станции.

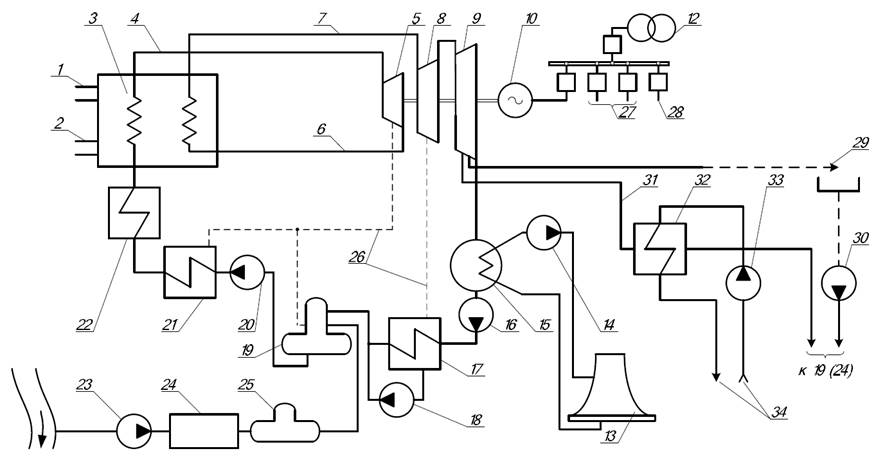

Рис. 5 – Упрощенная технологическая схема ТЭЦ: 27 – внешние потребители электроэнергии 6 (10) кВ; 28 – подача электроэнергии на собственные нужды ТЭЦ; 29 – отбор пара из турбины на технологические нужды, в т.ч. внешних потребителей; 30 – насос возврата конденсата от технологических потребителей пара; 31 – отбор пара из турбины для подогрева сетевой воды; 32 - подогреватель сетевой воды; 33 – сетевые насосы; 34 – теплофикационная сеть внешних потребителей. Остальные обозначения те же, что и на рис. 4.

Принципиальная технологическая схема ТЭЦ (рис. 5) отличается от

технологической схемы КЭС (рис. 4) наличием дополнительных отборов

пара из турбины для технологических нужд внешних потребителей пара 29 и

для подогрева сетевой воды – 31. Сетевые насосы 33 обеспечивают циркуляцию воды в теплофикационной сети. Возврат конденсата от внешних потребителей пара осуществляется насосом 30. В зависимости от качества возвращаемого конденсата он направляется либо сразу в деаэратор 19 (например, конденсат из подогревателя сетевой воды), либо в цех химводоочистки 24.

В топливном хозяйстве тепловых электрических станций, работающих на твердом топливе, основными механизмами являются мельницы, дробилки,

ленточные конвейеры, компрессоры и вентиляторы для пневмотранспорта пыли, а также пульпонасосы – при гидротранспорте угля. В мазутном хозяйстве преобладают нефтеперекачивающие насосы. Основу тягодутьевой установки любой ТЭС составляют дымососы и дутьевые вентиляторы, а пароводяного тракта – насосы различного назначения и мощности. Большое количество насосов используется в системах водоснабжения, гидрозолоудаления и на разных участках технологического обеспечения основного оборудования и вспомогательных установок (в системе смазки турбины и генератора, в маслосистеме уплотнений вала турбогенераторов, системе подачи дистиллята в обмотки генераторов с водяным охлаждением и т.д.). Из других характерных механизмов следует отметить приводные устройства задвижек, подъемно-транспортную технику, воздушно-компрессорное хозяйство и др.

К ответственным механизмам относятся те, остановка которых может привести к повреждению котла, турбины, генератора или к нарушению технологического режима, требующего остановки или снижения нагрузки котлов. В первую очередь к этой группе относятся питательные и бустерные насосы, и тягодутьевые механизмы.

Прекращение подачи воды в котел требует принятия практически немедленных мер к снижению его нагрузки и в дальнейшем – к остановке.

Остановка одного из дутьевых вентиляторов или дымососов нарушает

равномерность распределения воздуха между горелками. Кроме того, за счет

обратного перетока воздуха через остановленный агрегат уменьшается общая его подача в топку котла и нагрузка блока снижается на 40–50%. Остановка всех дутьевых вентиляторов требует остановки котла. При остановке всех дымососов котел может работать с пониженной производительностью под наддувом, но продолжительность такой работы ограничена. Для обеспечения правильной работы котла тягодутьевые механизмы должны не менее 10 мин работать перед растопкой и после остановки котла.

К ответственному оборудованию, непосредственно влияющему на работу блоков, относятся также конденсатные, циркуляционные и сетевые насосы, питатели пыли, среднеходные (молотковые) мельницы и мельницы-вентиляторы (работают без промежуточных бункеров по схеме прямого вдувания топлива), мазутные насосы, насосы смазки, насосы и вентиляторы систем охлаждения генераторов и трансформаторов, электроприводы задвижек и др.

К так называемым «неответственным» механизмам относятся такие,

прекращение работы которых не приводит к изменению нагрузки основного

оборудования (например, шаровые мельницы, перекачивающие насосы, багерные и шламовые насосы гидрозолоудаления, механизмы топливоподачи). В основном это механизмы периодического действия. В частности, шаровая мельница работает при максимальной нагрузке по топливу и, заполнив пылевой бункер, отключается. Этим обеспечивается снижение расхода электроэнергии. Естественно, что в случае остановки мельницы котел за счет запаса топлива в бункере сможет работать в течение времени, достаточного для принятия персоналом необходимых мер.

Основное оборудование ТЭС, вспомогательные устройства и механизмы с.н. жестко связаны между собой в едином технологическом цикле. Нарушения работы большинства механизмов, особенно – отнесенных к группе ответственных, оказывают непосредственное воздействие на работу основного оборудования. Согласно техническим требованиям на выполнение

технологических защит теплоэнергетического оборудования ТЭС при отказе ряда механизмов или нарушениях в работе с.н. останов или разгрузка основного оборудования должны производиться автоматически. Так, останов котла защитой осуществляется:

- при прекращении поступления в него питательной воды;

- погасании пылеугольного или мазутного факела в топке по любой причине;

- понижении давления газа или воздуха перед горелками котла, работающего на газовом топливе;

- понижении давления подаваемого мазута;

- отключении дымососов, дутьевых вентиляторов и вентиляторов первичного воздуха.

Основным видом привода для механизмов собственных нужд служат электродвигатели. Паротурбинный привод применяется главным образом для

мощных питательных насосов и дутьевых вентиляторов. В этих случаях механизмы принято называть соответственно «питательным турбонасосом» (ПТН) и «турбовоздуходувкой». Один турбопривод может служить приводом

одновременно для питательного и бустерного насосов (с применением соответствующего редуктора). Применение турбопривода определяется главным

образом экономическими факторами, а именно – возможностью экономичного ведения режима котла за счет регулирования частоты вращения и производительности механизма. Однако использование на ТЭС регулируемого электропривода позволит заменить паротурбинный привод на электрический и у этих механизмов.

В зависимости от мощности механизма для его привода используются электродвигатели напряжением 6–10 кВ или 380 В переменного тока, главным образом асинхронные короткозамкнутые. Синхронные двигатели находят применение в основном на вынесенных объектах – насосных и компрессорных станциях. Для некоторых механизмов, в том числе резервных, применяются двигатели постоянного тока. Следовательно, система питания электродвигателей с.н. должна включать в себя источники электроснабжения, распределительные устройства (РУ) и сети 6,3–10,5 кВ, понижающие

трансформаторы, РУ и сети 0,4 кВ, выпрямительные установки и сети постоянного тока.

Система электроснабжения с.н. представляет собой сложное хозяйство,

предназначенное для бесперебойного электроснабжения приемников с большой суммарной мощностью.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|