- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Тема: Технологические приемы газовой резки.

Тема: Технологические приемы газовой резки.

Тема лекции Деформация металла при резке.

План лекции

1. Деформации, возникающие при кислородной резке

2. При вырезке малых деталей.

3.рекомендациями по снижению деформаций

В результате местного нагрева с большим градиентом температур при кислородной резке возникают деформации. Деформации имеют место как в плоскости разрезаемого листа, так и из плоскости листа (от неравномерности прогрева по толщине); последние при резке металла средних и больших толщин имеют меньшее значение.

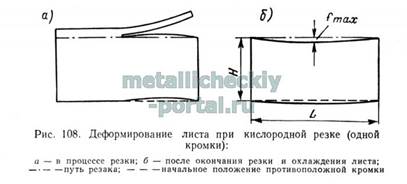

Деформации, возникающие при кислородной резке, аналогичны сварочным, однако имеют свои особенности. При отрезке полосы (кромки) от края листа, когда металл находится в нагретом состоянии (как при наплавке валика на кромку), временные деформации приводят к выгибу листа (рис. 108, а). В результате невозможности свободного теплового расширения наиболее нагретого металла у кромки после окончательного охлаждения он остается напряженным и окончательная форма листа будет иметь вид, изображенный на рис. 108, б. Стрелка прогиба fmах (в см) обрабатываемого листа определяется формулой: fmах = c·L2/8

где L - длина листа в см;

с - кривизна, зависящая от количества тепла, вводимого при резке, и от ширины Н листа, в 1 /см. При кислородной резке стали средних толщин (примерно до 40 мм) кривизна с мало зависит от толщины. Это определяется тем, что основное количество тепла, вводимого в разрезаемый лист, определяется количеством сжигаемого металла, которое при постоянной ширине реза прямо пропорционально толщине металла, т. е. удельный теплоотвод на единицу толщины не зависит от толщины.

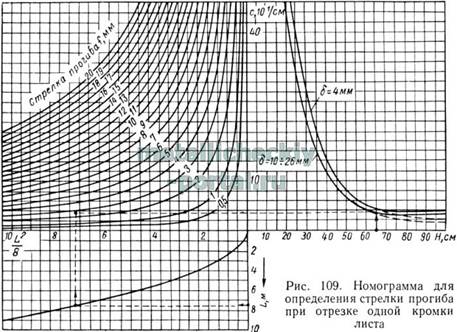

Зависимость с от ширины листа, рассчитанная по теории проф. Н. О. Окерблома и проверенная экспериментально опытами ЛПИ и ЛИИВТ, приведена на рис. 109 в правом квадранте.

В левом верхнем квадранте с координатными осями с и L2/8 геометрическими местами точек гипербол сL2/8 = const определяются значения fшах. Пример определения fmах для случая отрезки кромки от листа длиной L = 7,5 м и шириной Н = 65 см показан на номограмме- штриховыми линиями (fmах = 0,3 см, или 3 мм).

Если произвести отрезку и второй (противоположной) кромки, то в результате обратного воздействия произойдет уменьшение стрелки прогиба. Степень этого уменьшения зависит как от ширины вырезаемой детали (полосы), так и от ширины листа, из которого она вырезается.

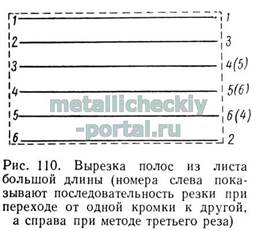

При вырезке ряда полос относительно небольшой ширины из длинных листов с целью уменьшения деформаций можно использовать разработанный ЛПИ им. М. И. Калинина метод третьего реза (рис. 110), который в значительной степени снижает их искривление в плоскости по сравнению с последовательной отрезкой полос от одного края листа к другому. Так, при вырезке десяти полос шириной по 10 см из листа длиной 5м максимальные стрелки прогиба при резке от одной кромки к другой у полос № 7-10 составляют 10-20 мм, а при резке по методу третьего реза максимальный прогиб не превышает 4,5 мм.

При необходимости получения одной прямолинейной кромки (например, для стыкования под автоматическую сварку, когда величина зазора строго ограничивается) возможно использование резки (по наметке или по копиру) с обратным выгибом. Копир для этого изготавливается с выгибом направляющей кромки в обратную сторону. При этом величина стрелки выгиба должна быть равна fmax и может быть определена из номограммы. Обратный выгиб может быть применен и при отрезке обеих параллельных кромок широкого листа, однако при установлении размеров выгиба в этом случае должны учитываться деформации каждой из кромок, которая будет получена в результате их взаимного воздействия.

Следует отметить, что резка по наметке (как ручная, так и с применением переносных машин, перемещающихся по разрезаемому листу при ручном наведении резака на линию наметки) для ряда крупногабаритных деталей позволяет получить большую точность размеров и форм, чем резка машинами, перемещающимися по рельсам, не связанным с разрезаемым листом. Это определяется тем, что при резке на стационарной машине направление движения резака является заранее заданным и к деформациям выполняемого реза прибавляются искажения, связанные с уже произошедшими искажениями формы разрезаемой заготовки.

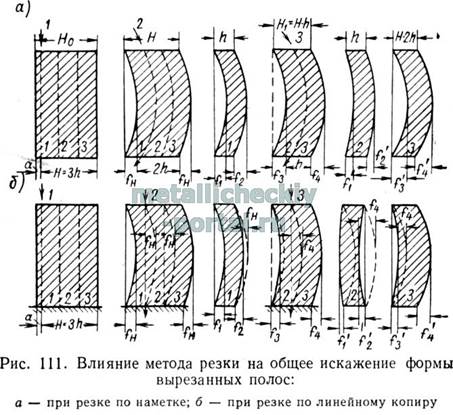

Сопоставление конечных форм трех полос (1-3), вырезаемых по прямолинейной наметке и прямолинейному копиру, не связанному с разрезаемым листом, для простейшего случая (исключая возможные общие перемещения листа на стеллаже) представлено на рис. 111. Аналогичные искажения могут иметь место и при вырезке фигур замкнутого контура при резке по копиру.

При резке на стеллажах без закрепления разрезаемого листа возникающие деформации как самого листа, так и обрези, могут приводить к перемещениям листа по стеллажу. Естественно, что такие перемещения в процессе резки могут вызывать значительные искажения формы вырезаемой детали. Мерой борьбы с такими искажениями является закрепление листа на стеллаже (раскроечном столе). При этом резку необходимо выполнять в направлении к закреплению. Резка от закрепления будет только увеличивать общее искажение формы.

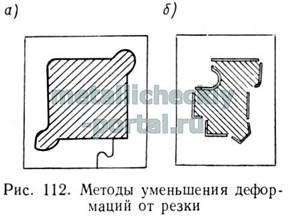

При вырезке малых деталей иногда важно закрепление обрези от свободного деформирования или оставление перемычек, перерезаемых после полного остыдания разрезаемого листа. Так, на рис. 112, а показан ввод резака от кромки замком, который исключает общий отход обрези и не искажает формы еще не отрезанной части листа, а на рис. 112, б - пример вырезки с перемычками.

При вырезке малых деталей иногда важно закрепление обрези от свободного деформирования или оставление перемычек, перерезаемых после полного остыдания разрезаемого листа. Так, на рис. 112, а показан ввод резака от кромки замком, который исключает общий отход обрези и не искажает формы еще не отрезанной части листа, а на рис. 112, б - пример вырезки с перемычками.

Для простейших фигур (например, полос) значительное искажение их формы может быть исключено применением резки сразу двумя параллельно идущими резаками, расставленными на необходимую ширину полосы или заготовки. Эта технология нашла широкое применение в мостостроении, котло- и судостроении. При этом нельзя допускать отставания одного резака от другого.

В ряде случаев (при вырезке широких деталей) для уменьшения деформаций применяется усиленное охлаждение (повышение скорости резки, искусственное охлаждение разрезаемого металла водой непосредственно за резаком), которое эквивалентно уменьшению погонной энергии qn при резке (рис. 113).

Из зависимостей, приведенных на рис. 113, следует, что применение дополнительного охлаждения кромок узких вырезаемых полос может привести к увеличению конечных деформаций и поэтому нерационально.

Требования точности, предъявляемые производством к деталям, вырезаемым кислородом, заставляют в ряде случаев учитывать их деформирование при резке. В настоящее время невозможно получить необходимую точность размеров и форм для крупногабаритных деталей и заготовок без тщательно разработанного технологического процесса, включающего выбор оборудования и приспособлений (в частности, копиров и раскроечных столов), а также расположение деталей в листе и последовательность выполнения резки.

Общими рекомендациями по снижению деформаций при кислородной вырезке заготовок и деталей являются следующие:

1) отверстия в деталях вырезаются раньше, чем режется основной внешний контур;

2) резка каждой детали начинается с кромки, имеющей наибольшую длину и расположенную у края листа; заканчивается резка на короткой кромке или кромке с припуском на

последующую обработку. Мелкие детали и детали, требующие меньшей точности, вырезаются из листа после вырезки крупных точных деталей;

3) вырезку мелких деталей, требующих высокой точности изготовления, следует осуществлять не из листа, а из заранее вырезанных карточек, сопоставимых по размеру с вырезаемой деталью; при этом отходы металла увеличиваются;

4) при вырезке круглых деталей (фланцы, диски и др.) желательно при резке закреплять их, например, электромагнитным прижимом;

5) применять специальные раскроечные столы с закреплениями, ограничивающими перемещения разрезаемого листа и его провисание при резке;

6) применять метод третьего реза, перемычки, уменьшение нагрева, рассосредоточение нагрева листа и пр.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|