- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Конструктивно машина состоит из деталей, узлов и агрегатов. Каждый из этих элементов в совокупности образует целостную конструкцию.

Конструктивно машина состоит из деталей, узлов и агрегатов. Каждый из этих элементов в совокупности образует целостную конструкцию.

Деталь — элемент машины, представляющий собой одно целое, который не может быть разобран без разрушения.

Детали машин бывают стандартными, которые изготавливают в соответствии с государственными, отраслевыми стандартами или стандартами предприятии и оригинальными, которые конструируют для определённой машины.

Узел — часть машины, представляющая собой разъёмное или неразъёмное соединение нескольких деталей, которое можно собрать автономно, отдельно от других составных частей машины и способно выполнять определённые функции в изделиях одного назначения только совместно с другими составными частями.

Сборочная единица состоит из нескольких соединенных между собой деталей и входит в состав узла, как автономная единица.

Агрегат — нормализованный узел машины, который обеспечивает полную взаимозаменяемость и самостоятельно выполняет свойственные ему функции.

Конструирование - графо-аналитический процесс создания технического объекта на основе теоретических расчетов, технологического, экспериментального и эксплуатационного опыта.

Этапы конструирования, каждый из которых сопровождается технической документацией:

- техническое задание на проект, которое устанавливает основные паспортные параметры машины и содержит решения общих принципиальных вопросов;

- эскизный проект, включающий в себя эскизную разработку общих видов основных узлов;

- технический проект, содержащий отработанные общие виды машины и ее узлов, готовых к деталировке;

- рабочий проект, представляющий собой комплекс общих видов, рабочих чертежей деталей, спецификаций и других документов, достаточных для изготовления машины.

При создании любого объекта рекомендуется применять оптимальные методы, позволяющие получить рациональную конструкцию. Созданная конструкция должна обладать свойством технологичности, которая обеспечивает заданные эксплуатационные показатели. Технологичность обеспечивается минимальным числом деталей, простотой конструктивных форм и соответствием возможностям производств, на которых изготавливается объект.

Основными условиями обеспечения технологичности являются:

- способ получения заготовки, основными видами которого являются нормальный или специальный прокат, поковка, штамповка, литье;

- механическая обработка, при которой достижение требуемых параметров детали объекта достигается методом снятия части материала с заготовки;

- сборочные операции, которые обеспечивают определенность взаимного положения сопрягаемых деталей, что достигается точностью форм и качеством поверхностям.

Принцип конструирования и производства деталей, который обеспечивает возможность правильной сборки или замены при ремонте независимо изготовленных деталей и узлов без дополнительной их обработки с соблюдением требований качества называют взаимозаменяемостью. Взаимозаменяемость предполагает правильное соединение деталей в работоспособный агрегат.

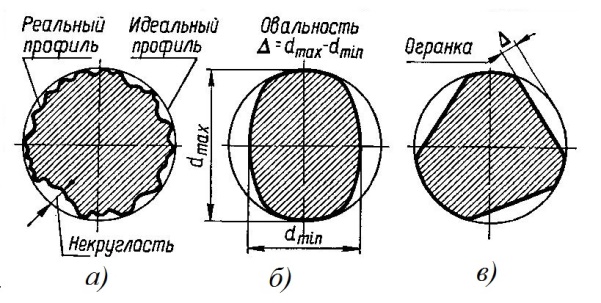

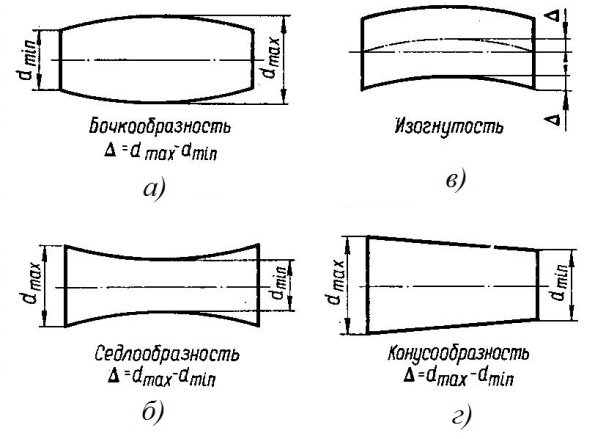

Экономически целесообразные предельные отклонения размеров деталей определяются нормативной единой системой допусков и посадок. Характер сопряжения установленной посадки обеспечивается метрической точностью формы и квалиметрическими показателями поверхности. Нормированные отклонения формы детали в поперечном сечении проявляются в некруглости (рисунок 1, а), огранке (рисунок 1, в) и овальности (рисунок 1, б). В продольном сечении цилиндрической поверхности отклонения от прямолинейных ее образующих приводят к бочкообразности (рисунок 2, а), седлообразности (рисунок 2, б), изогнутости (рисунок 2, в) оси и конусообразности (рисунок 2, г).

Рисунок 1 – Отклонения формы цилиндрических поверхностей в поперечном сечении

Рисунок 2 – Отклонения формы цилиндрических поверхностей в продольных сечениях

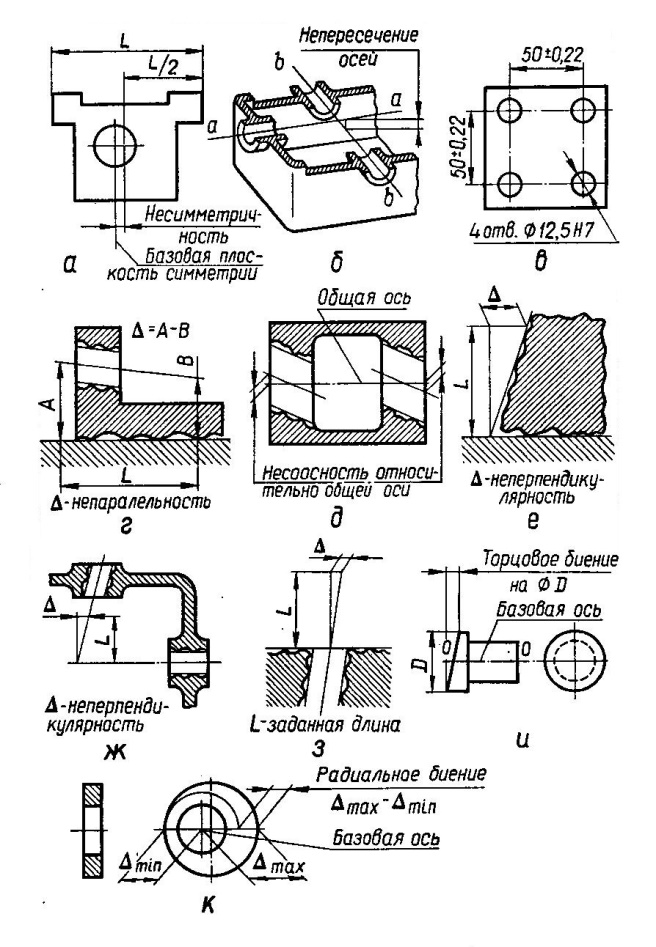

К отклонениям взаимного расположения относят: непараллельность (рисунок 3, г), неперпендикулярность (рисунок 3, ж), несоосность (рисунок 3, д), радиальное и торцовое биение цилиндрических поверхностей (рисунок 3, и, к), перекос осей и отклонение от правильного расположения пересекающихся и скрещивающихся осей (рисунок 3, б).

К отклонениям взаимного расположения относят: непараллельность (рисунок 3, г), неперпендикулярность (рисунок 3, ж), несоосность (рисунок 3, д), радиальное и торцовое биение цилиндрических поверхностей (рисунок 3, и, к), перекос осей и отклонение от правильного расположения пересекающихся и скрещивающихся осей (рисунок 3, б).

Отклонение формы детали и взаимного расположения поверхностей является одним из важных факторов, влияющих на работоспособ-

ность.

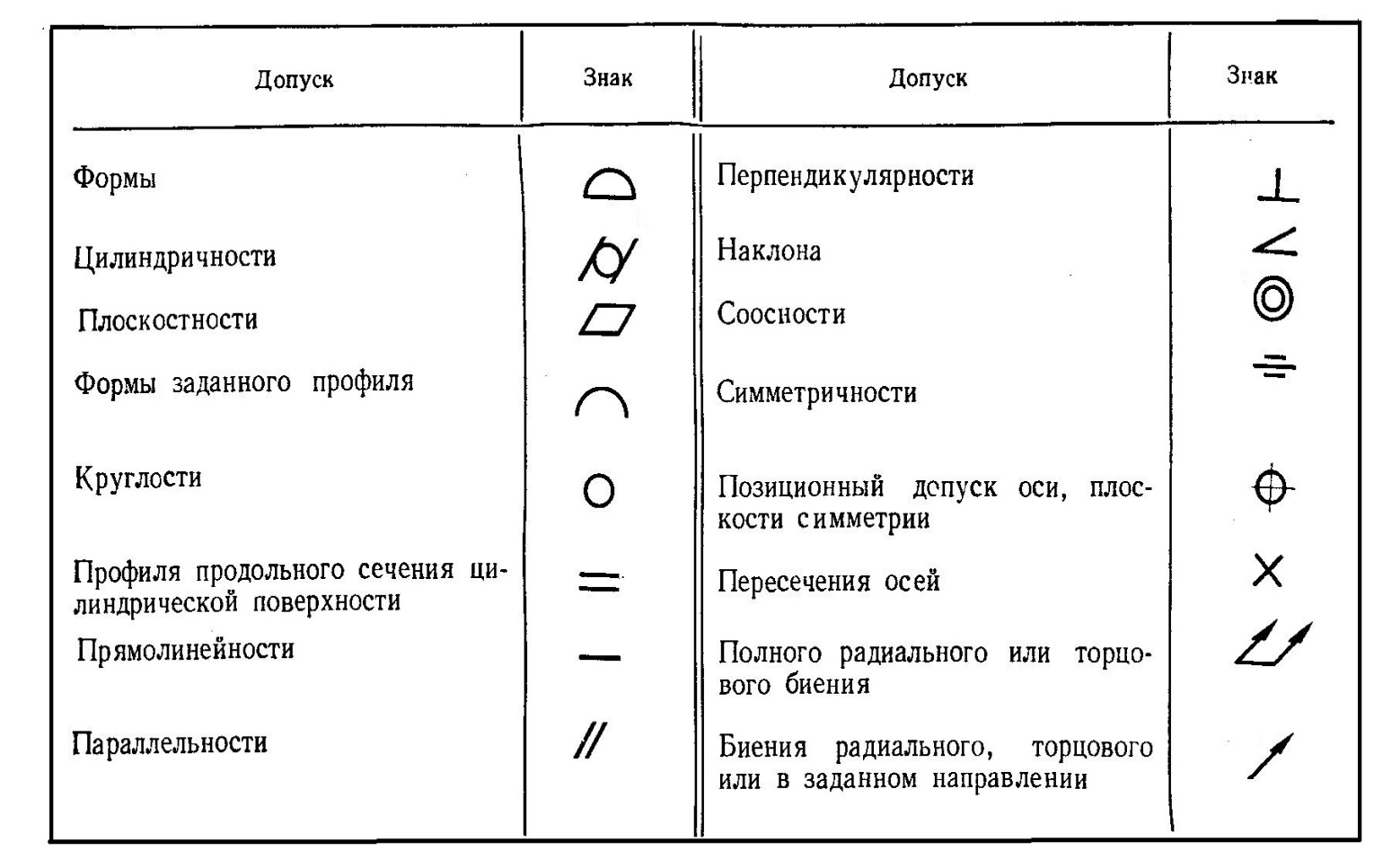

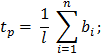

Предельные отклонение формы и расположения поверхностей указывают на чертежах в виде условных обозначений (знаков, символов) и текстовых записей (Таблица).

Рисунок 3 – Виды отклонений расположения поверхностей

Таблица – Знаки условного обозначения допусков формы и расположения поверхностей

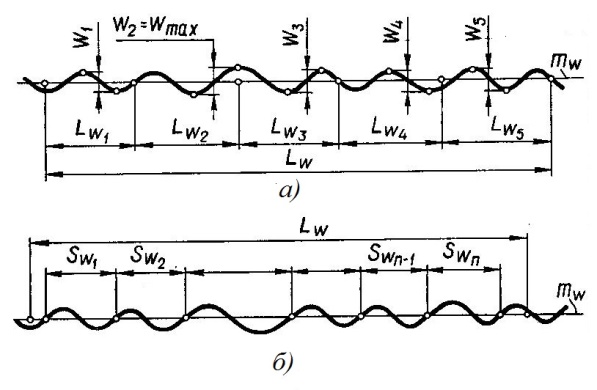

В процессе обработки на поверхности детали могут образовываться неровности, характерными признаками которых являются выступы и впадины, образующие высоту неровности Wz , с периодически чередующиеся шагом Sw (рисунок 4).

Рисунок 4 – К определению параметров волнистости: а) – высоты; б) шага

В случае, когда Sw / Wz находятся в пределах 50…1000, то такие отклонения относят к волнистости; при (Sw / Wz ) <50 отклонения относят к шероховатости поверхности.

Высота волнистости Wz – это среднеарифметическое из пяти ее значений, определенных по длине участка измерения Lw (рисунок 4, а).

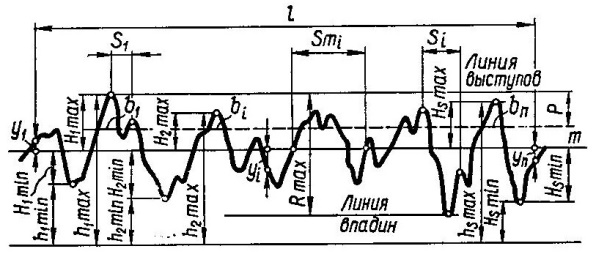

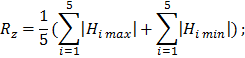

Средний шаг волнистости Sw (рисунок 4, б)устанавливают как среднее значение расстояний Swi между одноименными сторонами соседних волн, измеренных по средней линии профиля mw . При определении показателей волнистости и шероховатости на профилограмме поверхности с базовой длиной l (рисунок 6) наносится средняя линия профиля m , проведенная так, что сумма квадратов расстояний y1, y2… yn по этой линии минимально.

Рисунок 5 – К определению показателей шероховатости поверхности

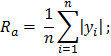

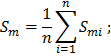

Для количественной оценке шероховатости поверхности установлен ряд параметров: Ra – среднеарифметическое отклонение профиля; Rz - высота неровностей профиля по десяти точкам; Rmax – наибольшая высота неровностей профиля; Sm - средний шаг неровностей; S – средний шаг неровностей по вершинам; tp –относительная опорная длина профиля, где p – числовое значение уровня значений профиля.

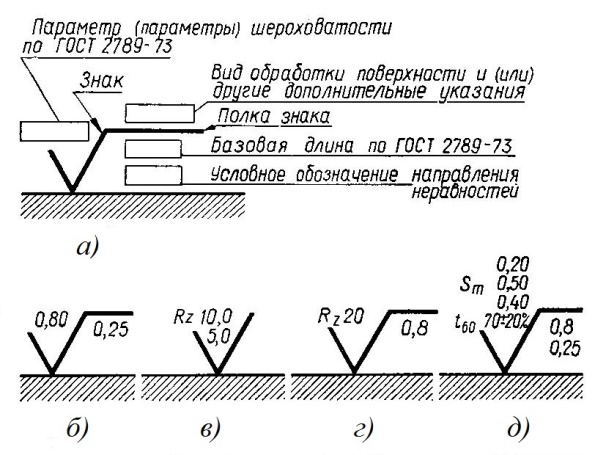

Несущая способность поверхности , кроме шероховатости, зависит также от обработки и направления неровностей. Все эти сведения приводятся на чертежах с помощью специального знака (рисунок 6, а). Значения параметра шероховатости указывают в обозначении: для  – без символа (рисунок 6, б); для остальных параметров – после соответствующего символа (рисунок 6, в, г, д).

– без символа (рисунок 6, б); для остальных параметров – после соответствующего символа (рисунок 6, в, г, д).

Рисунок 6 – Обозначение шероховатости поверхности

Непосредственной связи между классами точности (величиной допуска) и чистотой поверхности (высотой неровностей) – нет. Однако нельзя назначать высокий класс точности и грубый класс чистоты поверхности: высота неровностей может оказаться весьма значительной по сравнению с величиной допуска. Ориентировочно можно считать, что наибольшее значение средней высоты микронеровностей поверхности не должно превышать 0,1…0,25 допуска на размер.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|