- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Тема 2. МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ.

Тема 2. МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ.

Механическими передачами называют механизмы, которые служат для передачи механической энергии на расстояние, как правило, с преобразованием скоростей и моментов, иногда с преобразованием видов (вращательное в поступательное и т.п.) и законов движения.

Механические передачи применяют в машинах в случаях, когда: требуемые скорости движения рабочих органов машины не совпадают с оптимальными скоростями двигателя; необходимость работы с большими моментами на выходе; при необходимости применять поступательное движение с заданным законом изменения скорости при первичном источнике энергии в виде двигателя, создающего равномерное вращательное движение; при конструктивной невозможности соединения двигателя с исполнительными механизмами.

По принципу работы разделяют:

- передачи зацеплением с непосредственным контактом (зубчатые, червячные, винт – гайка) и с гибкой связью (цепные);

- передачи трением с непосредственным контактом тел качения (фрикционные) и с гибкой связью (ременные).

В зависимости от назначения передачи выполняют с постоянным или переменным (регулируемым) передаточным отношением. Основными характеристиками механических передач являются: передаточное отношение, передаваемый момент и коэффициент полезного действия.

Фрикционные передачи.

Передачи движения во фрикционных передачах осуществляется за счет сил трения между прижатыми друг к другу звеньями.

Достоинства фрикционных передач: простота конструкции; бесшумность; возможность бесступенчатого регулирования передаточного отношения и т. п.

Недостатки фрикционных передач: наличие усилия, сжимающего катки; проскальзывание элементов друг относительно друга, что приводит к сбою передаточного отношения; склонность к изменению геометрических форм рабочих элементов из-за их повышенного износа и т.п.

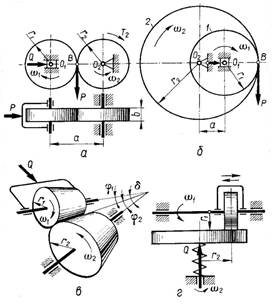

Фрикционные передачи различают с постоянным и регулируемым передаточным отношением. Фрикционные передачи (рисунок 2.1) конструктивно выполняют цилиндрическими катками (с внешним а) или внутренним б) касанием); коническими катками в) и комбинированные г), в частности, где телами трения являются диск и каток.

Фрикционные передачи различают с постоянным и регулируемым передаточным отношением. Фрикционные передачи (рисунок 2.1) конструктивно выполняют цилиндрическими катками (с внешним а) или внутренним б) касанием); коническими катками в) и комбинированные г), в частности, где телами трения являются диск и каток.

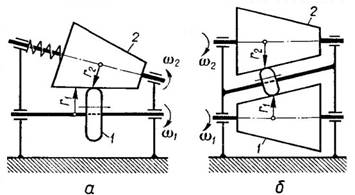

Фрикционные передачи, преобразующие вращательное движение ведущего звена в поступа-тельное ведомого, могут быть выполнены по раз-личным схемам: с одним катком (рисунок 2.2,а), когда вес ведомого звена обеспечивает необходи-мое усилие прижима; с двумя катками (рисунок

2.2,б), когда ведомое звено 3 прижимается

Рисунок 2.1 - Виды фрикционных передач свободно вращающимся катком 2 к ведущему

катку 1 и др.

Рисунок 2.2 - Схемы фрикционных передач для преобразования вращательного

движения в поступательное

Рисунок 2.3 – Схемы вариаторов

Передачи с изменяемым передаточным отношением называют вариаторами, которые выполняют с непосредственным касанием рабочих тел трения (рисунок 2.3, а), когда регулирование осуществляется перемещением одного из катков и с промежуточным звеном, когда регулировка происходит перемещением промежуточного звена (рисунок 2.3,б). Диапазон регулирования imax/imin= 2,5…5.

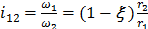

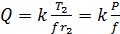

Нестабильность передаточного отношения фрикционных передач учитывается коэффициентом проскальзывания x , который отражает упругое и геометрическое скольжение и определяется экспериментально

(2.1)

(2.1)

Коэффициент x изменяется от 0,002 до 0,05 в зависимости от вида передачи.

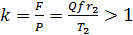

Для предотвращения проскальзывания в процессе работы создают некоторый запас сцепления катков, который характеризуется коэффициентом запаса сцепления k.

, (2.2)

, (2.2)

где f - коэффициент трения; F – сила трения ; Q – сила прижатия катков друг к другу;  - момент сопротивления, приложенный к катку 2.

- момент сопротивления, приложенный к катку 2.

Вращение катка 2 возможно в случае, когда сила трения F будет равна окружной силе P на радиусе  (P=Т2/

(P=Т2/  ).

).

Необходимое усилие  прижатия катков

прижатия катков

. (2.3)

. (2.3)

Проскальзывание происходит по причине несовпадения величин окружных скоростей точек контакта ведущего и ведомого звеньев , т.к. фактический контакт катков под действием усилия нажатия происходит не по линии или точке, а по площадке.

Материалы фрикционных катков должны иметь большие коэффициент трения и модуль упругости, а также быть износостойкими.

Наименьшее геометрическое скольжение имеет место во фрикционных парах: закаленная сталь – закаленная сталь; закаленная сталь – чугун, которые могут работать всухую и со смазкой.

Рабочие поверхности металлических катков выходят из строя вследствие выкрашивания (при работе со смазкой) и износа (при работе всухую). Это обстоятельство определяет, что расчет на прочность элементов передачи следует проводить по контактным напряжениям, основываясь на теории Герца, описывающей напряженно – деформированное состояние при контактном нагружении и устанавливают по ней геометрические параметры передачи.

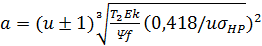

В случае, когда за основной параметр передачи принято межосевое расстояние между элементами, его величина устанавливается по формуле Герца для двух сжатых цилиндров подстановкой соответствующих компонентов.

, (2.4)

, (2.4)

где y =b/a – коэффициент ширины катков (обычно y= 0,2…0,4 при ширине катков b); f - коэффициент трения материалов катков;  – допускаемое контактное напряжение, МПа: для пары сталь – сталь при работе всухую

– допускаемое контактное напряжение, МПа: для пары сталь – сталь при работе всухую  =(1,2…1,5)HB , при работе в масле

=(1,2…1,5)HB , при работе в масле

= (2,5… 3,0) HB; u – передаточное число;Е – приведенный модуль упругости, МПа; k – коэффициент запаса сцепления; Т2 – крутящий момент на ведомом валу, Н∙м (Т2 =P2 /w 2, где P2, кВт, мощность на ведомом валу; w 2, рад/с, w 2= pn2 /30; n2 , об/мин,– частота вращения ведомого вала .

= (2,5… 3,0) HB; u – передаточное число;Е – приведенный модуль упругости, МПа; k – коэффициент запаса сцепления; Т2 – крутящий момент на ведомом валу, Н∙м (Т2 =P2 /w 2, где P2, кВт, мощность на ведомом валу; w 2, рад/с, w 2= pn2 /30; n2 , об/мин,– частота вращения ведомого вала .

После установления межосевого расстояния рассчитываем диаметры катков, мм:

- ведущего d1= 2a.(u+1);

- ведомого (при коэффициенте скольжения x) d1∙u(1 -x);

Ширина катков b=a∙x , мм.

Усилия нажатия катков Q=

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|