- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

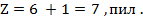

Расчет поставов

2.5 Расчет поставов

Постав – схема раскроя отдельного бревна или группы бревен на пиломатериалы

требуемых размеров, пока называющая порядок и место пропила, толщину, а иногда и ширину получаемых пиломатериалов. Имеется также понятие «постав пил», под которым подразумевается набор пил, устанавливаемых в многопильных станках

(вертикальных лесопильных рамах, круглопильных станках) на определенном расстоянии одна от другой с целью получения из бревен брусьев и досок определенных размеров. Расстояние между пилами задается размерами межпильных прокладок.

Расчет поставов выполняется графическим методом. Данные расчета заносятся в ведомость поставов.

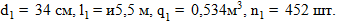

Распиловка вразвал производится для d меньше 34, все что больше-с брусовкой.

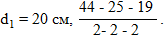

1. Распиловка вразвал:

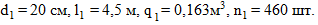

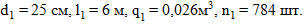

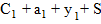

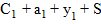

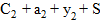

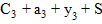

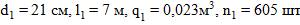

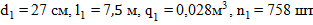

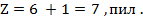

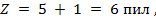

По таблице 1 приложения 1 выбираем оптимальное количество досок в поставе (6 досок) и составляем схему постава. После этого определяем толщину досок по графикам Н. А. Батина (Рисунок 1приложение 1). Сначала устанавливаем номер графика, по которому будем определять толщину досок по формуле.

По таблице 1 приложения 1 выбираем оптимальное количество досок в поставе (6 досок) и составляем схему постава. После этого определяем толщину досок по графикам Н. А. Батина (Рисунок 1приложение 1). Сначала устанавливаем номер графика, по которому будем определять толщину досок по формуле.

N1 = 3

N2 = 2

N3 = 1

где N – номер графика;

m – общее количество пар досок в поставе;

n – порядковый номер доски от центра торца бревна.

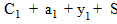

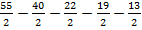

Толщину первой доски определим по графику N1 = (3 + 1) – 1 = 3, т. е. по графику 3, соответственно толщину второй доски – по графику 2, третьей – по графику 1. Для определения толщины доски необходимо знать расстояние от центра постава до внутренней пласти доски. Для первой доски это

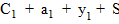

C1  0, 5 · S = 0,5 · 3,6 = 1,8 мм

0, 5 · S = 0,5 · 3,6 = 1,8 мм

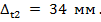

Усушка определяется по таблице 2 приложения 1

A1 = 44 мм

Тогда на оси абсцисс находим точку с1 = 1,8 мм и по вертикали поднимаемся для пересечения с кривой, соответствующей диаметру 25.

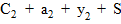

C2 =  = 1, 8 + (44 + 1,4 + 3 ,6) = 50,8 мм

= 1, 8 + (44 + 1,4 + 3 ,6) = 50,8 мм

А2 = 25 мм

С3 =  = 56,9 + (25 + 0,8 + 3,6) = 80,2 мм

= 56,9 + (25 + 0,8 + 3,6) = 80,2 мм

А3 = 19 мм

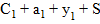

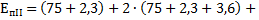

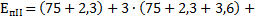

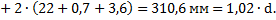

Общая ширина этого постава, т. е. расстояние между наружными пластами крайних досок

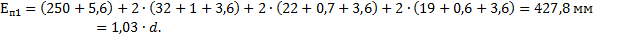

En = 2((a1 + y1 +  ) + (a2 + y2 + s2) + (a3 + y3 + s3)

) + (a2 + y2 + s2) + (a3 + y3 + s3)

En = 2·((44 + 1, 4 + 3,6/2) + (25 + 0,8 + 3,6) + (19 + 0,6 + 3,6) = 199,8 мм

Ответ:

| Толщина досок, мм | Число досок, шт. | Расход ширины постава на 1 доску, мм | Расстояние от оси бревна до наружной пласти доски, мм | Ширина доски, мм | Длина доски, м | Объем пиломатериалов, м3 | |||

| рас-четная | стан-дартная | из одного бревна | общий | ||||||

| 94,4 | 1,8 | 176,32 | 4,5 | 0,033 | 15,18 | ||||

| 55,2 | 50,8 | 132,74 | 4,5 | 0,013 | 5,98 | ||||

| 42,8 | 80,2 | 54,61 | 4,5 | 0,004 | 1,84 | ||||

|

| Всего | ||||||||

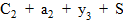

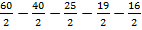

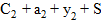

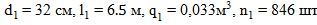

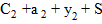

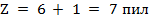

2)

C1  0, 5 · S = 0,5 · 3,6 = 1,8 мм

0, 5 · S = 0,5 · 3,6 = 1,8 мм

A1 = 60 мм

C2 =  = 1, 8 + (60 + 1,8 + 3,6) = 67,2 мм

= 1, 8 + (60 + 1,8 + 3,6) = 67,2 мм

А2 = 40 мм

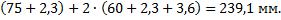

С3 =  = 67,2 + (40 + 1,2 + 3,6) = 112 мм

= 67,2 + (40 + 1,2 + 3,6) = 112 мм

А3 = 25 мм

С4 =  = 112 + (25 + 0.8 + 3,6 ) = 141,4 мм

= 112 + (25 + 0.8 + 3,6 ) = 141,4 мм

А4 = 19 мм

С5 =  = 141,4 + (19 + 0.6 + 3,6) = 164,6 мм

= 141,4 + (19 + 0.6 + 3,6) = 164,6 мм

А5 = 16 мм

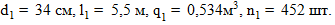

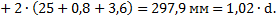

En = 2((a1 + y1 +  ) + (a2 + y2 + s2) + (a3 + y3 + s3) + (a4 + y4 + s4) + (a5 + y5 + s5)

) + (a2 + y2 + s2) + (a3 + y3 + s3) + (a4 + y4 + s4) + (a5 + y5 + s5)

En = 2·((60 + 1, 4 + 3,6/2) + (40 + 1,2 + 3,6) + (25 + 0,8 + 3,6) (19 + 0,6 + 3,6) (16 + 0,6 + 3,6)) = 362,4

Ответ:

| Толщина досок, мм | Число досок, шт. | Расход ширины постава на 1 доску, мм | Расстояние от оси бревна до наружной пласти доски, мм | Ширина доски, мм | Длина доски, м | Объем пиломатериалов, м3 | |||

| рас-четная | стан-дартная | из одного бревна | общий | ||||||

| 127,2 | 1,8 | 293,63 | 5,5 | 0,087 | 39,324 | ||||

| 86,0 | 67,2 | 238,63 | 5,5 | 0,042 | 18,984 | ||||

| 55,2 | 174,24 | 5,5 | 0,019 | 8,588 | |||||

| 42,8 | 141,4 | 74.52 | 5,5 | 0,005 | 2,26 | ||||

| 36,8 | 164,6 | - | 5,5 | 0,004 | 1,808 | ||||

|

| Всего | 70,964 | |||||||

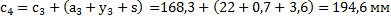

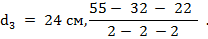

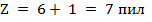

3)

C1  0, 5 · S = 0,5 · 3,6 = 1,8 мм

0, 5 · S = 0,5 · 3,6 = 1,8 мм

A1 = 55 мм

C2 =  = 1, 8 + (55 + 1,5 + 3,6) = 61,9 мм

= 1, 8 + (55 + 1,5 + 3,6) = 61,9 мм

А2 = 32 мм

С3 =  = 61,9 + (32 + 1,0 + 3,6) = 98,5 мм

= 61,9 + (32 + 1,0 + 3,6) = 98,5 мм

А3 = 22 мм

En = 2((a1 + y1 +  ) + (a2 + y2 + s2) + (a3 + y3 + s3)

) + (a2 + y2 + s2) + (a3 + y3 + s3)

En = 2·((55 + 1, 5 + 3,6/2) + (32 + 1,0+3,6) + (22 + 0,8 + 3,6) = 242,4

Ответ:

| Толщина досок, мм | Число досок, шт. | Расход ширины постава на 1 доску, мм | Расстояние от оси бревна до наружной пласти доски, мм | Ширина доски, мм | Длина доски, м | Объем пиломатериалов, м3 | |||

| рас-четная | стан-дартная | из одного бревна | общий | ||||||

| 106,6 | 1,8 | 319,38 | 5,5 | 0,079 | 35,708 | ||||

| 69,6 | 61,9 | 284.48 | 5,5 | 0,046 | 20,792 | ||||

| 49,0 | 98,5 | 245,52 | 5,5 | 0,026 | 11,752 | ||||

|

| Всего | 68,252 | |||||||

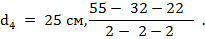

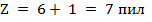

4)

C1  0, 5 · S = 0,5 · 3,6 =1,8 мм

0, 5 · S = 0,5 · 3,6 =1,8 мм

A1 = 55 мм

C2 =  = 1, 8 + (55 + 1,5 + 3,6) = 61,9 мм

= 1, 8 + (55 + 1,5 + 3,6) = 61,9 мм

А2 = 32 мм

С3 =  = 61,9 + (32 + 1,0 + 3,6) = 98,5 мм

= 61,9 + (32 + 1,0 + 3,6) = 98,5 мм

А3 = 22 мм

En = 2((a1 + y1 +  ) + (a2 + y2 + s2) + (a3 + y3 + s3)

) + (a2 + y2 + s2) + (a3 + y3 + s3)

En = 2·((55 + 1, 5 + 3,6/2) + (32 + 1,0 + 3,6) + (22 + 0,8 + 3,6) = 179,5

Ответ:

| Толщина досок, мм | Число досок, шт. | Расход ширины постава на 1 доску, мм | Расстояние от оси бревна до наружной пласти доски, мм | Ширина доски, мм | Длина доски, м | Объем пиломатериалов, м3 | |||

| рас-четная | стан-дартная | из одного бревна | общий | ||||||

| 106,6 | 1,8 | 319,38 | 5,5 | 0,079 | 61,939 | ||||

| 69,6 | 61,9 | 284,48 | 5,5 | 0,046 | 36,064 | ||||

| 49,0 | 98,5 | 245,52 | 5,5 | 0,026 | 20,384 | ||||

|

| Всего | 118,387 | |||||||

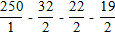

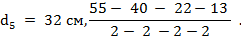

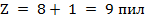

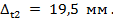

5)

C1  0, 5 · S = 0,5 · 3,6 = 1,8 мм

0, 5 · S = 0,5 · 3,6 = 1,8 мм

A1 = 55 мм

C2 =  = 1, 8 + (55 + 1,5 + 3,6) = 61,9 мм

= 1, 8 + (55 + 1,5 + 3,6) = 61,9 мм

А2 = 40 мм

С3 =  = 61,9 + (40 + 1,2 + 3,6) = 106,7 мм

= 61,9 + (40 + 1,2 + 3,6) = 106,7 мм

А3 = 22 мм

С4 =  = 106,7 + (22 + 0.7 + 3,6) = 133 мм

= 106,7 + (22 + 0.7 + 3,6) = 133 мм

А4 = 19 мм

С5 =  = 133 + (19 + 0.6 + 3,6) = 156,2 мм

= 133 + (19 + 0.6 + 3,6) = 156,2 мм

А5 = 13 мм

En = 2((a1 + y1+  ) + (a2 + y2 + s2) + (a 3+ y3 + s3) + (a4 + y4 + s4) + (a5 + y5 + s5)

) + (a2 + y2 + s2) + (a 3+ y3 + s3) + (a4 + y4 + s4) + (a5 + y5 + s5)

En = 2·((55 + 1,5 + 3,6 / 2) + (40 + 1,2 + 3,6) + (22 + 1,2 + 3,6) (19 + 0,7 + 3,6) (13 + 0,6 + 3,6)) = 339,6

Ответ:

| Толщина досок, мм | Число досок, шт. | Расход ширины постава на 1 доску, мм | Расстояние от оси бревна до наружной пласти доски, мм | Ширина доски, мм | Длина доски, м | Объем пиломатериалов, м3 | |||

| рас-четная | стан-дартная | из одного бревна | общий | ||||||

| 94,4 | 1,8 | 298,00 | 6,5 | 0,094 | 79,524 | ||||

| 86,0 | 61,9 | 247,70 | 6,5 | 0,056 | 47,376 | ||||

| 49,0 | 106,7 | 197,73 | 6,5 | 0,024 | 20,304 | ||||

| 42,8 | 125,41 | 6,5 | 0,014 | 11,844 | |||||

| - | 156,2 | - | 6,5 | 0,004 | 3,384 | ||||

|

| Всего | 164,432 | |||||||

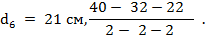

6)

C1  0, 5 · S = 0,5 · 3,6 = 1,8 мм

0, 5 · S = 0,5 · 3,6 = 1,8 мм

A1 = 40 мм

C2 =  = 1, 8 + (40 + 1,2 + 3,6) = 46,6 мм

= 1, 8 + (40 + 1,2 + 3,6) = 46,6 мм

А2 = 32 мм

С3 =  = 46,6 + (32 + 1,0 + 3,6) = 83,2 мм

= 46,6 + (32 + 1,0 + 3,6) = 83,2 мм

А3 = 22 мм

En = 2((a1 + y1 +  ) + (a2 + y2 + s2) + (a3 + y3 + s3)

) + (a2 + y2 + s2) + (a3 + y3 + s3)

En = 2((40 + 1,2 + 3,6 / 2) + (32 + 1,0 + 3,6) + (22 + 0,8 + 3,6) = 211,8

Ответ:

| Толщина досок, мм | Число досок, шт. | Расход ширины постава на 1 доску, мм | Расстояние от оси бревна до наружной пласти доски, мм | Ширина доски, мм | Длина доски, м | Объем пиломатериалов, м3 | |||

| рас-четная | стан-дартная | из одного бревна | общий | ||||||

| 86,0 | 1,8 | 191,58 | 7,0 | 0,047 | 28,435 | ||||

| 69,6 | 46,6 | 141,03 | 7,0 | 0,026 | 15,73 | ||||

| 49,0 | 83,2 | 47,32 | 7,0 | 0,074 | 44,77 | ||||

|

| Всего | 88,935 | |||||||

7)

C1  0, 5 · S = 0,5 · 3,6 = 1,8 мм

0, 5 · S = 0,5 · 3,6 = 1,8 мм

A1 = 50 мм

C2 =  = 1, 8 + (50 + 1,5 + 3,6) = 56,9 мм

= 1, 8 + (50 + 1,5 + 3,6) = 56,9 мм

А2 = 32 мм

С3 =  = 56,9 + (32 + 1,4 + 3,6) = 93,9 мм

= 56,9 + (32 + 1,4 + 3,6) = 93,9 мм

А3 = 22 мм

С4 =  = 93,9 + (22 + 0.7 + 3,6) = 120,2 мм

= 93,9 + (22 + 0.7 + 3,6) = 120,2 мм

А4 = 19 мм

En = 2((a1 + y1 +  ) + (a2 + y2 + s2) + (a 3+ y3 + s3) + (a4 + y4 +s 4)

) + (a2 + y2 + s2) + (a 3+ y3 + s3) + (a4 + y4 +s 4)

En = 2·((50 + 1,5 + 3,6 / 2) + (32 + 1,4 + 3,6) + (22 + 0,7 + 3,6) (19 + 0,7 + 3,6) = 278,8

Ответ:

| Толщина досок, мм | Число досок, шт. | Расход ширины постава на 1 доску, мм | Расстояние от оси бревна до наружной пласти доски, мм | Ширина доски, мм | Длина доски, м | Объем пиломатериалов, м3 | |||

| рас-четная | стан-дартная | из одного бревна | общий | ||||||

| 106,6 | 1,8 | 248,07 | 7,5 | 0,081 | 61,398 | ||||

| 69,6 | 59,6 | 204,58 | 7,5 | 0,461 | 349,438 | ||||

| 49,0 | 93,9 | 154,25 | 7,5 | 0,023 | 17,434 | ||||

| 42,8 | 120,2 | 54,7 | 7,5 | 0,006 | 4,548 | ||||

|

| Всего | 432,818 | |||||||

2.3.3.Распиловка с брусовкой:

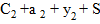

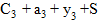

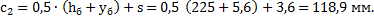

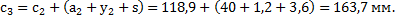

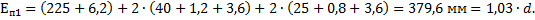

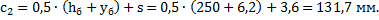

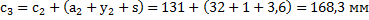

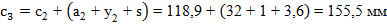

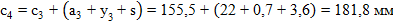

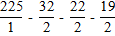

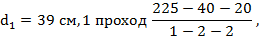

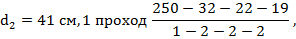

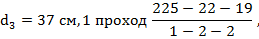

Постав для I прохода. С учетом спецификации пиломатериалов выбираем толщину бруса 225 мм (это соответствует 0,625  d, т.е. находится в пределах рекомендуемых правил составления поставов). По табл. 6 приложения определяем количество досок, которые выпиливают в I проходе (по две доски с каждой стороны за брусом). После этого составляем схему постава для I прохода (рис.2). Толщину досок определяем, как и в примере 1, по графикам Н.А. Батина. Сначала устанавливаем номер графика, по которому будем определять толщину досок. Для второй доски – это график 2, а для третьей – график 1. Затем определяем расстояние от центра постава до внутренней пласти доски. Для второй доски

d, т.е. находится в пределах рекомендуемых правил составления поставов). По табл. 6 приложения определяем количество досок, которые выпиливают в I проходе (по две доски с каждой стороны за брусом). После этого составляем схему постава для I прохода (рис.2). Толщину досок определяем, как и в примере 1, по графикам Н.А. Батина. Сначала устанавливаем номер графика, по которому будем определять толщину досок. Для второй доски – это график 2, а для третьей – график 1. Затем определяем расстояние от центра постава до внутренней пласти доски. Для второй доски

По графику 2 определяем толщину второй доски (  ) в соответствии со спецификацией пиломатериалов.

) в соответствии со спецификацией пиломатериалов.

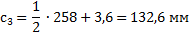

Для третьей доски

По графику 1 определяем толщину третьей доски  В этих расчетах

В этих расчетах  – номинальная толщина бруса;

– номинальная толщина бруса;  – припуски на усушку по толщине соответственно бруса и второй доски (табл. 1 приложения); s – ширина пропила.

– припуски на усушку по толщине соответственно бруса и второй доски (табл. 1 приложения); s – ширина пропила.

Отметим, что при определении толщины досок учитывают спецификацию пиломатериалов.

Таким образов, постав первого прохода будет иметь следующий вид:

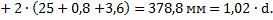

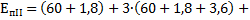

Общая ширина этого постава составит

Это значит, охват диаметра поставом соответствует требованиям рационального раскроя.

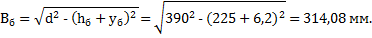

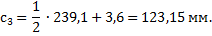

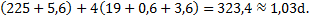

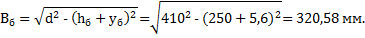

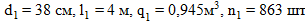

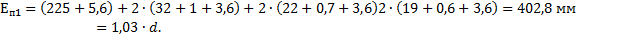

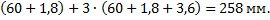

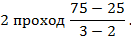

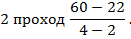

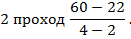

Постав для II прохода. Сначала определяем ширину пласти бруса:

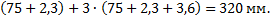

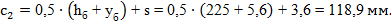

В постав для распиловки ширины пласти бруса с учетом спецификации пиломатериалов и наилучшего использования этой пласти включаем три доски толщиной 60 мм. Ширина этого постава будет

Отметим, что при этом обрезные доски будут иметь небольшой обзол. Однако, в соответствии с СТБ 1713-2007, для досок первого сорта допускается ширина обзола 5 мм продолжительностью до 20% от длины доски. В нашем случае ширина обзола составляет всего только (294,04 - 239,1) /2 = 37,49 мм. Таким образом, выбранный постав из трех досок толщиной 60 мм соответствует требованиям СТБ.

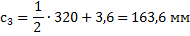

По табл. 6 приложения установим количество досок, которые выпиливают из боковой зоны бревна за пластью бруса во II проходе (по одной доске с каждой стороны). Составим схему постава для II прохода (рис. 2) и определим расстояние от центра до внутренней пласти доски:

По графику 1 определяем толщину этой доски. Наиболее близкий стандартный ее размер будет 19 мм. Однако с учетом спецификации и того, что в первом проходе выпиливаем доски толщиной 22 и 16 мм, принимаем  Тогда постав II прохода будет

Тогда постав II прохода будет

Общая ширина этого постава

Это значит, охват диаметра бревна поставом соответствует требованиям рационального раскроя.

Отметим, что постав для I прохода можно составить проще – по графика Н.А. Батина для составления поставов на распиловку боковой зоны бревна (рис. 2 приложения). Для этого на верхней горизонтальной оси находим толщину бруса с припуском на усушку (150+3,9) и опускаем вертикальную линию вниз. На графике 2 (номер определяем по количеству пар досок) находим точку пересечения этой вертикали с наклонной линией диаметра 24 см. Сносим точку пересечения на ось ординат и определяем толщину обеих боковых досок – 19 мм. В этом случае постав I прохода будет

Общая ширина постава составит

Это значит, охват бревна этим поставом почти такой, как и в поставе, который был составлен по графика рис.1 приложения. Однако надо отметить, что выпиловка досок одинаковой толщины будет содействовать упрощению дальнейшего технологического процесса по обработке досок. Но если в I проходе будут приняты доски толщиной 19 мм, то и во II проходе необходимо выпиливать доски толщиной 19 мм, а не 22 мм (в одном поставе доски по толщены должны отличаться не менее, чем на 5 мм).

| Толщина досок, мм | Число досок, шт. | Расход ширины постава на 1 доску, мм | Расстояние от оси бревна до наружной пласти доски, мм | Ширина доски, мм | Длина доски, м | Объем пиломатериалов, м3 | |||

| рас-четная | стан-дартная | из одного бревна | общий | ||||||

| I проход | |||||||||

| 230,6 | - | 4,0 | 0,1296 | 53,136 | |||||

| 86,0 | 118,9 | 4,0 | 0,0192 | 7,872 | |||||

| 58,8 | 163,7 | 4,0 | 0,0096 | 3,936 | |||||

| II проход | |||||||||

| 77,3 | - | 4,0 | 0,0432 | 17,712 | |||||

| 25,8 | - | 4,0 | 0,0144 | 5,904 | |||||

|

| Всего | 88,56 | |||||||

2)

0,625  d = 0,625 · 410 = 250 мм

d = 0,625 · 410 = 250 мм

Общая ширина этого постава составит

(320,58 - 320) / 2 = 0,29 мм

| Толщина досок, мм | Число досок, шт. | Расход ширины постава на 1 доску, мм | Расстояние от оси бревна до наружной пласти доски, мм | Ширина доски, мм | Длина доски, м | Объем пиломатериалов, м3 | |||

| рас-четная | стан-дартная | из одного бревна | общий | ||||||

| I проход | |||||||||

| 526,2 | - | 8,0 | 0,288 | 119,808 | |||||

| 69,6 | 131,7 | 8,0 | 0,03072 | 12,7795 | |||||

| 49,0 | 168,3 | 8,0 | 0,016896 | 7,0287 | |||||

| 46,4 | 194,6 | 8,0 | 0,010944 | 4,5527 | |||||

| II проход | |||||||||

| 77,3 | - | 8,0 | 0,0864 | 35,9424 | |||||

| 25,8 | - | 8,0 | 0,0288 | 11,9808 | |||||

|

| Всего | 192,092 | |||||||

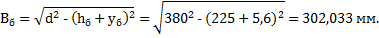

3)

0,625  d = 0,625 · 380 = 225 мм

d = 0,625 · 380 = 225 мм

Общая ширина этого постава составит

(302,033-258) / 2 = 0,29 мм

| Толщина досок, мм | Число досок, шт. | Расход ширины постава на 1 доску, мм | Расстояние от оси бревна до наружной пласти доски, мм | Ширина доски, мм | Длина доски, м | Объем пиломатериалов, м3 | |||

| рас-четная | стан-дартная | из одного бревна | общий | ||||||

| I проход | |||||||||

| 230,6 | - | 4,0 | 0,1296 | 111,84 | |||||

| 69,6 | 118,9 | 4,0 | 0,0153 | 13,20 | |||||

| 49,0 | 155,5 | 4,0 | 0,0105 | 9,06 | |||||

| 46,4 | 181,8 | 4,0 | 0,0072 | 6,21 | |||||

| II проход | |||||||||

| 61,8 | - | 4,0 | 0,0345 | 29,77 | |||||

| 22,7 | - | 4,0 | 0,0126 | 10,87 | |||||

|

| Всего | 180,95 | |||||||

2.6 Раскрой бревна на пиломатериалы

При поштучном учете определяют объем каждой необрезной доски по формуле

V= 10-6 a · b · l · Kу, м3 (29)

где a – толщина доски

b – Ширина доски

Kу – коэффициент усушки по ширине (0,96)

Пилопродукцию производят по спецификациям, составленным с учетом требований их потребителей. Спецификацией пиломатериалов называют ведомость, в которой дано распределение пиломатериалов по породам, размерам, качеству и назначению. В спецификации указывается также количество (объем) пиломатериалов каждой типоразмерной группы.

2.4 Составление плана раскроя пиловочного сырья

План раскроя представляет собой сводную ведомость, включающую спецификацию сырья и пиломатериалов, поставы и результаты расчета поставов – объём пиломатериалов. План раскроя является основным документом планирующим и учитывающим работу лесопильного цеха.

План раскроя удобнее составлять на 1000 м3 пиловочного сырья.

2.5 Баланс древесины

Баланс древесины после распиловки – это распределение ее на пилопродукции, техническую щепу, опилки и т д ., а также на потери в усушку и распыл.

Кора и припуски по длине бревен не входит в состав баланса пиловочного сырья. Составление баланса древесины заключается в определении объемов и процентного соотношения: пиломатериалов, технологической щепы, опилок, обапола, мелкой пилопродукции, усушки и распила. Этот расчет выполняется для среднего диаметра бревна заданной спецификации сырья. При составлении баланса древесины учитывается dср = 27,6.

Баланс древесины представлен в таблице 2.4

Таблица 2.4 - Баланс древесины

| Вид пилопродукции | Баланс древесины в % от объема сырья | Баланс древесины в м3 от объема сырья | Баланс древесины на годовую программу |

| Пиломатериалы | 84,6 | ||

| Обапол | 3,2 | ||

| Мелкая пилопродукция | 1,5 | ||

| Кусковые отходы для производства щепы | 3,0 | ||

| Опилки | 6,5 | ||

| Безвозвратные потери | 1,2 | ||

| Всего: |

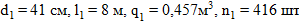

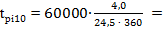

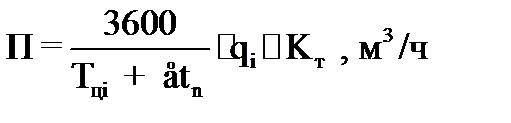

2.6 Расчет производительности лесопильного потока по распилу круглых

лесоматериалов

Часовая производительность лесопильного потока при распиловке круглых лесоматериалов i-го диаметра соответствует производительности головного станка и определяется по формуле

|

| (2.36) | |

| где |

| |

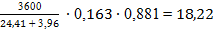

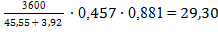

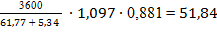

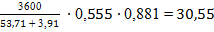

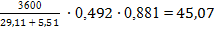

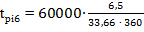

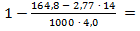

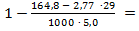

П1 =  м3/час м3/час

| П6 =  м3/час м3/час

|

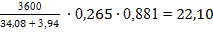

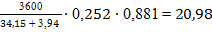

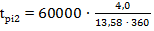

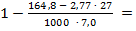

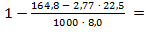

П2 =  м3/час м3/час

| П7 =  м3/час м3/час

|

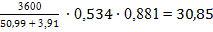

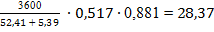

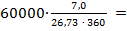

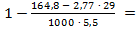

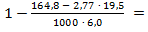

П3 =  м3/час м3/час

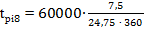

| П8 =  м3/час м3/час

|

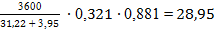

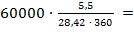

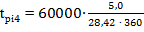

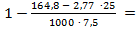

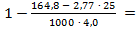

П4 =  м3/час м3/час

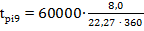

| П9 =  м3/час м3/час

|

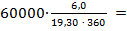

П5 =  м3/час м3/час

| П10 =  м3/час м3/час

|

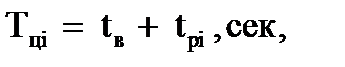

2.6.1 Длительность рабочего цикла в секундах при обработке бревен за один проход (лесопильной рамы, многопильного, круглопильного, и фрезерного станков) определяется по формулам

|

| (2.37) | |

| где |

| |

Время обработки бревна в секундах за один проход определяется по формулам

-на лесопильных рамах:

| Tцi1 = 1,9 + 22,51 = 24,41 сек | Tцi6 = 1,9 + 32,18 = 34,08 сек |

| Tцi2 = 1,9 + 49,09 = 50,99 сек | Tцi7 = 1,9 + 43,65 = 45,55 сек |

| Tцi3 = 1,9 + 32,25 = 34,15 сек | Tцi8 = 1,9 + 50,51 = 52,41 сек |

| Tцi4 = 1,9 + 29,32 = 32,22 сек | Tцi9 = 1,9 + 59,87 = 61,77 сек |

| Tцi5 = 1,9 + 51,81 = 53,71 сек | Tцi10 = 1,9 + 27,21 = 29,11 сек |

|

| (2.38) | |

| где |

| |

22,51 сек 22,51 сек

|  = 32,18 сек = 32,18 сек

|

= 49,09 сек = 49,09 сек

|   43,65 сек 43,65 сек

|

32,25 сек 32,25 сек

|  = 50,51 сек = 50,51 сек

|

= 29,32 сек = 29,32 сек

|  = 59,87 сек = 59,87 сек

|

51,81 сек 51,81 сек

|  27,21 сек 27,21 сек

|

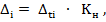

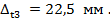

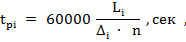

2.6.2 Посылка при распиловке бревен и брусьев на лесопильных рамах определяется по следующим формулам

| (2.39) |

| где |  – коэффициент, учитывающий неравномерность подачи бревна в лесопильную раму. – коэффициент, учитывающий неравномерность подачи бревна в лесопильную раму.

| ||||||||||||||

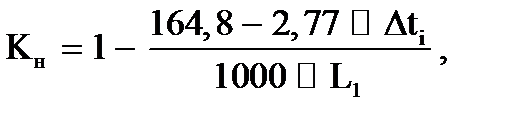

Для двухэтажных лесопильных рам определяется по формуле

| |||||||||||||||

| где |  – расчетная посылка при распиловке бревна. – расчетная посылка при распиловке бревна.

| ||||||||||||||

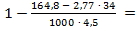

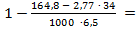

Кн1 =  0,98 0,98

| Кн6 =  0,99 0,99

|

Кн2 =  0,97 0,97

| Кн7 = 0  0,99 0,99

|

Кн3 =  0,98 0,98

| Кн8 =  0,99 0,99

|

Кн4 =  0,98 0,98

| Кн9 =  0,99 0,99

|

Кн5 =  0,99 0,99

| Кн10 =  0,98 0,98

|

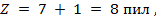

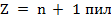

2.6.3 Число пил в поставе определяется по формуле

|

| (2.41) | |

| где |

| |

2.6.4 Определяем посылку при распиловке бревен вразвал и с брусковкой

2.6.4.1 Распиловка бревен вразвал:

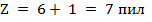

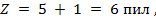

Число пил в поставе рано:

Определяем посылку:

Распиловка бревен вразвал:

Число пил в поставе равно:

Определяем посылку:

Распиловка бревен вразвал:

Число пил в поставе равно:

Определяем посылку:

Распиловка бревен вразвал:

Число пил в поставе равно:

Определяем посылку:

Распиловка бревен вразвал:

Число пил в поставе равно:

Определяем посылку:

Распиловка бревен вразвал:

Число пил в поставе равно:

Определяем посылку:

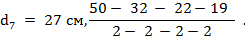

Определяем посылку при распиловке бревен вразвал

Число пил в поставе равно:

Определяем посылку:

2.6.4.2 Распиловка с брусовкой

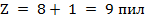

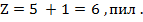

Число пил в поставе равно:

Вычисляем посылку для первого прохода

Число пил равно

Вычисляем посылку для второго прохода

Распиловка с брусовкой

Число пил в поставе равно:

Вычисляем посылку для первого прохода

Число пил равно

Вычисляем посылку для второго прохода

Распиловка с брусовкой

Число пил в поставе равно:

Вычисляем посылку для первого прохода

Число пил равно

Вычисляем посылку для второго прохода

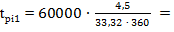

2.6.7 Суммарные межцикловые потери головного станка потока

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|

– время рабочего цикла при обработке бревна i-го диаметра, с;

– время рабочего цикла при обработке бревна i-го диаметра, с; – суммарные вне цикловые потери головного станка, с;

– суммарные вне цикловые потери головного станка, с; – объем бревна i-го диаметра, м3;

– объем бревна i-го диаметра, м3; – коэффициент использования рабочего (оперативного) времени.

– коэффициент использования рабочего (оперативного) времени.

– время межторцового разрыва, при распиловке бревна на 2-х этажной раме время межторцового разрыва

– время межторцового разрыва, при распиловке бревна на 2-х этажной раме время межторцового разрыва  – время обработки бревна в секундах за один проход.

– время обработки бревна в секундах за один проход.

– длина бревна i-го диаметра, с;

– длина бревна i-го диаметра, с; – частота вращения коленчатого вала лесопильной рамы, мин -1;

– частота вращения коленчатого вала лесопильной рамы, мин -1; – фактическая посылка на лесопильной раме при распиловке бревен i-го диаметра.

– фактическая посылка на лесопильной раме при распиловке бревен i-го диаметра. × 0,98 =33,32 мм

× 0,98 =33,32 мм

=34 × 0,99 = 33,66 мм

=34 × 0,99 = 33,66 мм

× 0,97 =13,58 мм

× 0,97 =13,58 мм

27 × 0,99 = 26,73 мм

27 × 0,99 = 26,73 мм

× 0,98 = 28,42 мм

× 0,98 = 28,42 мм

× 0,98 = 28,42 мм

× 0,98 = 28,42 мм

× 0,99 = 19,30 мм

× 0,99 = 19,30 мм

– число досок, выпиливаемых из бревна.

– число досок, выпиливаемых из бревна.