- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

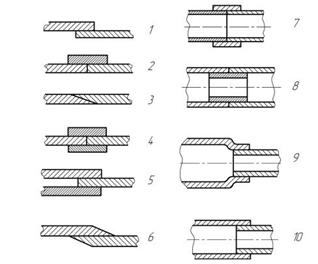

Рис. Рекомендуемые конструктивные формы клееных соединений: 1 – 6 – соединения листовых профилей; 7 – 10 цилиндрические соединения

Рис. Рекомендуемые конструктивные формы клееных соединений: 1 – 6 – соединения листовых профилей; 7 – 10 цилиндрические соединения

Паяное соединение образуется за счёт микросвязей между материалом детали и присадочным материалом, называемым припоем. Температура плавления припоя ниже температуры плавления материала соединяемых деталей, поэтому последний остаётся твёрдым. При пайке расплавленный припой растекается по нагретым поверхностям деталей в месте соединения и после остывания образует паяный шов. Чем тоньше слой припоя – тем соединение прочнее.

Специфика сборочных единиц, соединяемых пайкой, состоит в том, что при пайке заполнение зазора между соединяемыми деталями происходит без плавления основного материала.

Одним из важнейших элементов процесса пайки является подготовка поверхности. Для очистки поверхностей применяют напильники, наждачную шкурку и т.д., обеспечивая шероховатость поверхности не выше Ra 6,3 мкм. Перед пайкой поверхности очищают от жира и посторонних частиц.

Неразъёмные соединения (заклёпочные и сварные) и их применение при соединении деталей различных конструкций. Понятие о заклёпках и заклёпочных швах. Понятие о сварке и её видах. Достоинства и недостатки заклёпочных и сварных соединений.

Соединения деталей машин бывают неразъемными и разъемными. Разъемные соединения (болтовые, шлицевые и др.) могут быть разобраны и вновь собраны без разрушения деталей. Неразъемные соединения (заклепочные, сварные и др.) могут быть разобраны лишь путем разрушения элементов соединения.

До недавнего времени заклепочные соединения широко применяли в различных инженерных сооружениях: судах, котлах, кранах, мостах и др. В настоящее время область применения таких соединений в общем машиностроении резко сузилась в связи с развитием методов сварки. Заклепочные соединения остаются еще распространенным видом неразъемного соединения при изготовлении металлических конструкций из легких сплавов (дюралюминия).

Заклепка— цилиндрический стержень круглого поперечного сечения, на конце которого имеется закладная головка. В процессе клепки выступающая часть цилиндрического стержня превращается обжимкой в замыкающую головку. Они различаются по форме головок. Наиболее, распространены заклепки с полукруглой головкой. В тех случаях, когда выступающие из деталей головки недопустимы, применяют заклепки с потайными головками. Кроме этих заклепок в самолетостроении и некоторых других отраслях промышленности применяют специальные типы заклепок, например пистоны. В качестве материала для заклепок используют малоуглеродистую сталь (марок Ст2, СтЗ), медь, алюминий и др. в зависимости от назначения шва и материала склепываемых деталей.

Место соединения листов (или каких-либо деталей) с помощью заклепок называется заклепочным швом.

По назначению различают заклепочные швы:

прочные, от которых требуется только прочность (балки, фермы и другие инженерные сооружения);

плотные, которые помимо прочности должны обеспечивать герметичность конструкции (резервуары, паровые котлы, цистерны).

Для достижения полной герметичности производят подчеканку шва: ударами по специальному инструменту — чекану — осаживают часть кромки склепываемого листа для плотного прижима одного листа к другому.

По взаимному расположению листов различают заклепочные швы внахлестку и встык с одной или двумя накладками. В зависимости от расположения заклепок швы делятся на однорядные и многорядные. Заклепки могут располагаться в шахматном порядке или параллельными рядами.

В современном машиностроении и строительстве широкое применение получили неразъемные соединения, осуществляемые при помощи сварки.

Сварка— процесс соединения металлических частей путем применения местного нагрева с доведением свариваемых участков до тестообразного пластического или жидкого состояния. В первом случае соединение свариваемых частей достигается при их сдавливании.

Основные преимущества сварки по сравнению с заклепочными соединениями:

1. экономия материала и облегчение конструкции в сварномсоединении благодаря:

а) лучшему использованию материала соединяемых элементов (листов, угольников), так как их рабочие сечения не ослабляются отверстиями под заклепки и при тех же действующих силах для свариваемых элементов можно принимать меньшие сечения, чем для склепываемых;

б) возможности применения стыковых швов, не требующих накладок;

в) меньшей массе соединительных элементов при сварке (масса заклепок больше массы сварных швов);

2. уменьшение трудоемкости в связи с исключением операций разметки и сверления (пробивки)отверстий; склепывание значительно более трудоемко, чем сварка; сварка может быть автоматизирована;

3. возможность соединения деталей с криволинейным профилем;

4. плотность и непроницаемость соединения;

5. бесшумность технологического процесса.

| Заклепочные и сварные соединения. Расчет соединений. | |

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|