- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Учебная практика № 27 ЭГС-18-1 08.12.2020г.

Учебная практика № 27 ЭГС-18-1 08.12.2020г.

Задание: Вам необходимо самостоятельно изучить материал, просмотреть фильм, выполнить задание.

Выполненную работу (ответы на вопросы) отправить отдельным файлом на электронную почту преподавателя.

Если такой возможности нет, выполненное задание предоставить в распечатанном (рукописном) виде после возобновления занятий

Обратная связь: ihor_2611@mail.ru

Тема : Ознакомление с автоматической и полуавтоматической наплавкой в среде защитных газов.

Цели:

Образовательная: ознакомить обучающихся с автоматической и полуавтоматическойнаплавкой в среде защитных газов.

Развивающая: формировать интерес к выбранной профессии; развивать познавательные интересы, прививать исследовательские навыки; развивать навыки самостоятельной работы, самоконтроля.

Воспитательная: воспитание у обучающихся активности; обеспечение сознательного усвоения материала, бережного отношения к сварочному оборудованию и материалам в учебных мастерских.

Задачи: освоить автоматическую и полуавтоматическуюнаплавку в среде защитных газов.

Литература:

1.Герасименко А.И. Основы электрогазосварки: учебное пособие/ А.И.Герасименко. - Изд. 8-е. – Ростов н/Д : Феникс, 2010. – 380.: ил –(Начальное профессиональное образование).

2.Герасименко А.И. ЭЛЕКТРОСВАРЩИК: Учебное пособие для профессионально- технических училищ. – Изд 12-е, доп. и перераб./ А.И.Герасименко. – Ростов н/ Д: Феникс, 2011. – 407, [1] с. – (НПО).

3.И. И. Фрумин Автоматическая электродуговая наплавка. Харьков: Металлургиздат., 1961,- 421 с.

Ход занятий :

1. Ознакомиться с изложенным материалом

2. Рассмотреть предложенные схемы.

3. Просмотреть фильм по данной теме.

4. Ответить на заданные вопросы.

Сущностьспособа наплавки в среде углекислого газазаключается в том, что электродная проволока из кассеты непрерывно подается в зону сварки. Ток к электродной проволоке подводится через мундштук и наконечник, расположенные внутри газоэлектрической горелки.

Процесс наплавки в среде защитных газов отличается тем, что в зону горения электрической дуги под давлением подается защитный газ и столб дуги, а также расплавленная сварочная ванна изолируются от кислорода и азота воздуха. Для создания защитной атмосферы используют пищевую углекислоту или сварочный углекислый газ, чистый аргон. Расход газа составляет 0,6 – 0,96 м3/ч.

Наиболее распространена наплавка в среде углекислого газа плавящимся электродом Она в 1,2–1,5 раза экономичнее наплавки под слоем флюса, а производительность при этом на 25 – 30 % выше. Наплавка в СО2обеспечивает хорошее формирование шва, наплавленный металл получается плотным, зона термического влияния невелика. Благодаря последнему преимуществу этот способ применяют для наплавки нежестких деталей малого диаметра (например, 10 мм).

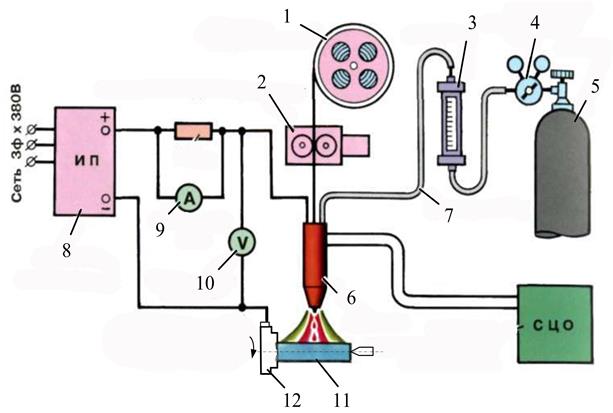

Питание углекислым газом осуществляют по схеме баллон → подогреватель → осушитель → понижающий редуктор → ротаметр → наплавочный аппарат (горелка). Подогрев и осушение углекислого газа необходимы для предотвращения возможной закупорки льдом отверстий в редукторе вследствие расширения газа и увеличения влажности. Для снижения давления СО2, подаваемого в зону дуги, с 5,0 – 5,5 до 0,05 – 0,20 МПа используют понижающий редуктор с манометрами высокого и низкого давления. По шкале ротаметра определяют расход газа.

Рис. 8.4. Принципиальная схема установки для дуговой наплавки в среде углекислого газа: 1 – кассета с проволокой; 2 – подающий механизм, 3 – ротаметр; 4 – редуктор; 5 – баллон с углекислым газом, 6 – наплавочная головка; 7 – рукав, 8 – источник питания дуги, 9 – амперметр, 10 – вольтметр, 11 – наплавляемая деталь, 12 – патрон вращателя, СЦО – система циркуляционного охлаждения

Известны два варианта механизации наплавки. В первом случае механизированы все детали, включая подачу СО2 и электродной проволоки, относительное перемещение горелки и наплавляемой детали. В другом – механизирована подача СО2 и электродной проволоки, а относительное перемещение горелки и направляемой детали осуществляют вручную.

Сварку (наплавку) в углекислом газе, как правило, проводят при постоянном токе обратной полярности с жесткой внешней характеристикой источника тока. Под действием высокой температуры дуги углекислый газ диссоциирует на окись углерода и атомарный кислород: СО2 → СО + О. Выделение газообразного вещества СО приводит к образованию пор в окисленном, вязком металле сварочной ванны.

Атомарный кислород обладает высокой химической активностью и окисляет зону сварки. Для устранения его вредного влияния необходимо применять раскислители, например кремний, марганец, титан, вводимые в состав электродной проволоки. Они взаимодействуют с оксидами железа по реакциям

| 2FeO + Si = SiО2 + 2Fe, | |

| FeO + Mn = MnO + Fe. |

Оксиды SiО2 и MnO не растворяются в жидком металле и, взаимодействуя друг с другом, образуют легкоплавкие соединения (шлаки), которые всплывают на поверхность сварочной ванны. Практика показывает, что присутствие в металле электродной проволоки более 0,2 % кремния и более 0,4 % марганца предупреждает образование пор.

Таким образом, при наплавке в среде углекислого газа используют проволоку, содержащую марганец, кремний, титан. В странах СНГ используют, например, проволоку сплошного сечения Св-10ХГ2С, Св-10ГСМТ, Св-10Х13, Св-18ХГСА, Нп-2Х14, Нп-30ХГСА. Применяется также порошковая проволока, например ПП-18Т, ПП-19Т, ПП-4Х2В8Т и др. Для наплавки изношенных деталей машин, изготовленных из мало- и среднеуглеродистой стали (за исключением деталей, работающих в абразивной среде), лучшей является проволока марки Нп-30ХГСА.

Основными технологическими параметрами наплавки в среде СО2являются состав электродного материала, напряжение дуги, сила и полярность тока, скорость наплавки и подачи электродного материала, шаг наплавки, диаметр и вылет электрода, а также расход защитного газа. Состав электродного материала выбирают с учетом требуемых физико-механических свойств наплавленного покрытия.

При повышении напряжения увеличивается длина дуги, соответственно возрастает путь капельного переноса металла через дуговой промежуток, что способствует интенсивности его окисления, разбрызгивания и выгорания марганца и кремния. Низкое напряжение дуги вызывает чрезмерное усиление швов и высокие подрезы. Основные технологические параметры рассматриваемого процесса и наплавки под флюсом почти не различаются.

На ряде предприятий для восстановления деталей машин используют автоматическую наплавку в среде углекислого газа с направленным охлаждением. Сущность способа заключается в том, что на наплавленный в среде углекислого газа металл (температура его должна быть равна или выше температуры закалки) подается охлаждающая жидкость (5%-ный раствор кальцинированной соды в воде), которая обеспечивает закалку нанесенного слоя. Изменяя место подвода охлаждающей жидкости в зависимости от химического состава электродной проволоки, можно регулировать твердость наплавленного металла в пределах 27 – 51,5 HRC(без дополнительной термообработки).

Наплавка в среде углекислого газа занимает ведущее место среди других способов наплавки. Это объясняется ее существенными преимуществами: хорошее формирование шва (наплавленный металл плотный); интенсивный отвод тепла из зоны сварки (деталь нагревается незначительно, что обеспечивает возможность наплавки тонкостенных и нежестких изделий без деформации и разрушения); высокая производительность процесса в связи с отсутствием потерь тепла на плавление флюса (на 25 – 30 % выше, чем при наплавке под флюсом); экономичность, простота конструкции оборудования; отсутствие необходимости удаления шлаковой корки, дестабилизирующей горение дуги.

Недостатками технологии наплавки в среде СО2 являются разбрызгивание металла, сравнительно низкие твердость и износостойкость наплавки, так как легирование наплавляемого металла через флюс не имеет места; окисляющее действие CO2 требует применения специальной проволоки, легированной кремнием и марганцем; необходимость транспортировки баллона с СО2; необходимость защиты сварщика от излучения электрической дуги.

Домашнее задание:

1. Какая наплавка экономичнее и во сколько раз : а) под слоем флюса? б) в среде углекислого газа плавящимся электродом?

2. Какую используют проволоку при наплавке в среде углекислого газа ?

3. Какие недостатки технологии наплавки в среде углекислого газа7

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|