- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Металлургия меди

Металлургия меди

Медь используется человечеством с древнейших времен. Большое значение медь имеет и для современной техники. Наиболее ценными свойствами меди, обеспечивающими ее широкое применение, являются ее высокая электропроводность, высокая теплопроводность, высокая пластичность и способность образовывать сплавы с хорошими механическими свойствами и хорошей обрабатываемостью.

Предел прочности чистой меди, как и у железа (170–210 МПа или 17–21кг/мм2) невысок и составляет 220МПа(22кг/мм2). Твердость почти в два раза меньше, чем у железа. Температура плавления 1083∘C.

Чистая медь используется, главным образом, электротехнической, радиотехнической и электронной промышленностью (более 50%). Машиностроение использует медь в основном в виде сплавов (30–40%), из которых основными являются бронзы и латуни.

Медь обнаружена в природе в составе очень большого числа минералов (БСЭ – 170), но только очень немногие из них являются медными рудами. Медные руды содержат от 0,5% до 8% меди. Основная же масса меди добывается из руд, содержащих 1–2% меди.

В мировой добыче меди около 80% дают сульфидные руды, в составе которых медь находится в виде сернистых соединений.

CuS – ковеллин, Cu2S – халькозин, CuFeS2 – халькопирит (медный колчедан), Cu5FeS4 – борнит.

Второе место по значимости занимают окисленные медные руды, содержащие медь в виде оксидов.

Cu2O – куприт, CuO – тенорит, CuCO3·Cu(OH)2 – малахит

Медные руды часто бывают полиметаллическими, т. е. одновременно являются рудами нескольких металлов, содержащими цинк 1–8%, свинец 1–5%, никель 0,3–4%, золото до 5 г/т, серебро до 60 г/т и другие редкие металлы. В медных рудах в значительных количествах присутствуют железо, сера, кремнезем, глинозем.

Бедные медью руды экономически не целесообразно непосредственно сразу подвергать металлургической переработке, поэтому они в обязательном порядке подвергаются обогащению, в результате которого не только получают богатые медью концентраты, но и разделяют минералы.

Почти все медные руды подвергают обогащению методом флотации, после которого получают концентрат, содержащий:

· меди 10–35%,

· серы 16–28%,

· железа 7–18%,

· кремнезема SiO2 14–25%,

· глинозема Al2O3 6–8%,

· оксида кальция 2–4,5%,

· и небольшое количество других примесей.

Подготовка концентрата к плавке завершается окислительным обжигом с целью частичного удаления серы. Обжиг ведут при 750–800∘C с окислением концентрата кислородом воздуха. После обжига в концентрате должно оставаться столько серы, чтобы связать всю медь в сульфид меди Cu2S, а все железо в сульфид железа FeS.

Для обжига не требуется топлива, так как в медном концентрате содержится до 40% пирита – Fe2S, при сгорании которого выделяется тепло.

В мировой практике 80% меди из концентрата получают пиротехническим способом, основанном на расплавлении всей массы материала.

Из медного концентрата выплавляют промежуточный продукт – штейн, состоящий из сульфидов меди и сульфидов железа. Выплавку штейна осуществляют в отражательных или шахтных печах. Расплавление обожженного концентрата приводит к образованию штейна и переходу пустой породы (SiO2, CaO, Al2O3 и др.) в шлак из-за меньшей плотности (около 3500), чем у штейна (около 5000кг/м3). Отделение шлака от штейна сложности не представляет.

Отражательная печь имеет длину около 40 метров и ширину порядка 9 метров и плавит одновременно более 100 тонн концентрата.

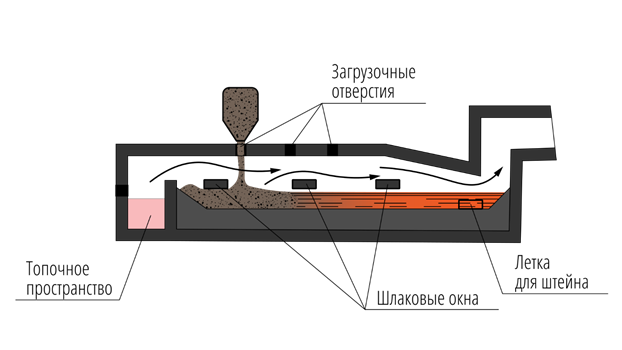

СХЕМА ОТРАЖАТЕЛЬНОЙ ПЕЧИ

Расплавление шихты происходит за счет тепла, выделяемого при сжигании в топочном пространстве 1 нефти, газа или угольной пыли. Факел пламени, проходя над ванной 2, расплавляет концентрат и затем уходит в дымовую трубу. Концентрат загружают через отверстия 3 в своде печи. Продукты плавки – штейн и шлак по мере их накопления выпускают через шлаковое окно 4 и летку для штейна 5. Температура над ванной около 1600∘C, на входе в дымоход около 1200∘C.

В процессе плавки вследствие большого сродства меди к сере, а компонентов пустой породы к кислороду, медь концентрируется в сульфидном расплаве, а оксиды образуют шлак.

Отражательная плавка – это процесс, основанный на внешнем источнике тепла – процесс несовершенный. Более совершенным является процесс плавки, основанный на использовании теплотворной способности сульфидов, составляющих основную массу медных концентратов.

Полученный штейн состоит по массе на 80–90% из сульфидов меди и сульфидов железа (20–50% Cu, 20–40% Fe, 22–25% S до 8% кислорода и примеси золото, серебро, свинец, цинк).

Медь, содержащаяся в медном концентрате, почти полностью переходит в штейн (до 96–99%). Потеря меди происходит за счет уноса пыли рудного концентрата и за счет перехода в шлак.

Для плавки медной руды, содержащей значительное количество пирита FeS2, может применяться плавка в шахтных печах.

Шахтные печи имеют вертикально расположенное рабочее пространство, образованное Металлическими плитками, в полостях которых непрерывно циркулирует вода, охлаждающая стенки. Это приводит к тому, что расплавленная шихта образует на стенках затвердевшую корку, служащую футеровкой. Такое оригинальное решение применяют потому, что обычная футеровка из огнеупоров очень быстро разъедается расплавленным шлаком.

Процесс плавления в шахтной печи идет за счет сгорания FeS2. Для устойчивости процесса в шихту добавляют кокс (3–4%) от массы руды.

Шахтные печи применяют для плавки на штейн богатой медной руды, когда она находится в больших кусках. Однако, применение шахтных печей менее экономично, чем отражательных.

По сравнению с плавкой штейна в отражательной печи, плавка в шахтной печи отличается меньшим содержанием меди в штейне (75–85%). Это объясняется тем, что медная руда не проходит предварительного обогащения, поэтому выход шлака на единицу массы штейна значительно выше.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|