- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Тема: Зубчатые передачи

Тема: Зубчатые передачи

Зубчатая передача является механизмом, который с помощью зубчатого зацепления передает или преобразует движение с изменением угловых скоростей и моментов.

Рассмотрим зубчатые передачи, составленные из цилиндрических (рис. 31, а) и конических (рис. 31, б) зубчатых колес. Зубчатые передачи, в которых преобразуется вращательное движение в поступательное и наоборот, будут рассмотрены далее.

Рис. 31

Для передачи вращения между параллельными валами используют цилиндрические зубчатые колеса (рис. 31, в-д). Для преобразования и передачи вращения между валами с пересекающимися осями используют конические зубчатые колеса (рис. 3.38, б), а между перекрещивающимися осями – зубчатовинтовые (рис. 3.38, д).

Для передачи вращения между параллельными валами используют цилиндрические зубчатые колеса (рис. 31, в-д). Для преобразования и передачи вращения между валами с пересекающимися осями используют конические зубчатые колеса (рис. 3.38, б), а между перекрещивающимися осями – зубчатовинтовые (рис. 3.38, д).

По сравнению с рассмотренными выше Рис. 32 зубчатые передачи имеют существенные преимущества: малые габариты, надежны в работе, долговечны, высокий КПД, постоянное передаточное отношение, большой передаваемый крутящий момент. Кроме того, они могут применяться в широком диапазоне скоростей и моментов. К недостаткам можно отнести: шум, ступенчатость регулирования скоростей, невозможность переключать скорости на ходу.

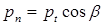

Основные элементы зубчатого колеса.Основным кинематическим условием, которому должен удовлетворять профиль зубьев, является постоянство мгновенного передаточного отношения. Профиль зубьев должен обеспечивать малые скорости скольжения, чтобы передача имела высокий КПД, прочность и долговечность. Профиль должен допускать легкое изготовление (нарезание одним инструментом независимо от числа зубьев). Этим всем условиям удовлетворяет эвольвентное зацепление, которое широко применяется в машиностроении. Элементы эвольвентных зубчатых колес стандартизованы. За основной параметр принят модуль зубьев т - величина, пропорциональная шагу р по делительному цилиндру:

(21)

(21)

В общем случае, в том числе и для косозубых колес, рассматривают окружные шаги pt , и нормальные рп:

(22)

(22)

где β - угол наклона зубьев по делительному цилиндру.

Для прямозубых колес β = 0, следовательно, рn= рt = р , т.е. окружной и нормальный шаги совпадают. Шаг измеряется по делительной окружности (рис. 32) и определяется делением длины этой окружности на число зубьев z:

(23)

(23)

Зная, что т = р/π , можно выразить диаметр делительной окружности через модуль зубьев:

d = mz (24)

Высота зуба h складывается из головки h’ = m и ножки h" = 1,25 m. Отсюда высота зуба

h = h' + h" = 2,25 m (25)

Учитывая эти зависимости, запишем диаметр окружности выступов

de = m (z + 2) (26)

и впадин

di = (z – 2,25)m. (27)

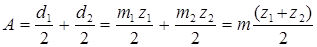

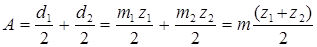

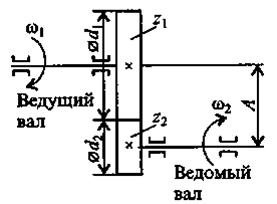

Расстояние между центрами двух зубчатых колес (рис. 33), находящихся в зацеплении, определится следующим образом:

(28)

(28)

Где z1 и 22 - числа зубьев этих колес;

т1 = т2 = т - так как в зацеплении могут быть зубчатые колеса только одного модуля.

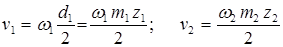

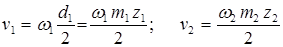

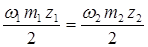

Передаточное отношение найдем из условия отсутствия проскальзывания в точке контакта профилей зубьев, т.е. равенства окружных скоростей v1 = v2. Пусть угловая скорость ведущего зубчатого колеса будет ω1 а ведомого ω2.

Тогда

Тогда

(29)

(29)

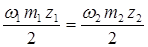

Учитывая, что т1 = т2 получим

или

или  Отсюда передаточное

Отсюда передаточное

отношение будет равно

(30)

(30)

d = mz (24)

Высота зуба h складывается из головки h’ = m и ножки h" = 1,25 m. Отсюда высота зуба

h = h' + h" = 2,25 m (25)

Учитывая эти зависимости, запишем диаметр окружности выступов

de = m (z + 2) (26)

и впадин

di = (z – 2,25)m. (27)

Расстояние между центрами двух зубчатых колес (рис. 33), находящихся в зацеплении, определится следующим образом:

(28)

(28)

Где z1 и 22 - числа зубьев этих колес;

т1 = т2 = т - так как в зацеплении могут быть зубчатые колеса только одного модуля.

Передаточное отношение найдем из условия отсутствия проскальзывания в точке контакта профилей зубьев, т.е. равенства окружных скоростей v1 = v2. Пусть угловая скорость ведущего зубчатого колеса будет ω1 а ведомого ω2.

Тогда

Тогда

(29)

(29)

Учитывая, что т1 = т2 получим

или

или  Отсюда передаточное

Отсюда передаточное

отношение будет равно

(30)

(30)

т. е. передаточное отношение зубчатой передачи равно отношению чисел зубьев ведущего зубчатого колеса к числу зубьев ведомого.

Материалы для изготовления зубчатых колес.Для тихоходных передач, преимущественно крупногабаритных и открытых передач, применяют чугуны. Они относительно хорошо сопротивляются заеданиям, поэтому могут работать при скудной смазке. Применяются чугуны СЧ 21-40, СЧ 24-44, модифицированные чугуны СЧ 28-48, СЧ 32-52, СЧ 36-56, а также высокопрочные магниевые чугуны с шаровидным графитом.

Для больших диаметров используют стальное литье (стали 35Л - 50Л), а также литейные марганцовистые и низколегированные стали 40ХЛ, ЗОХГСЛ, 50Г2.

В слабонагруженных передачах применяют пластмассовые зубчатые колеса в паре с металлическими; они бесшумны в работе, химически стойкие и обеспечивают самосмазываемость. Зубчатые колеса изготавливают из текстолита, древесно-слоистых пластиков, капрона, капролона, полиформальдегида. Из существующих марок текстолита следует рекомендовать марки ПТ и ПТК; из древесно-слоистых пластиков - ДСП-Г со звездообразным расположением шпона (волокна каждого слоя шпона смещены на 25...30°). Зубчатые колеса из капрона Б при чистой смазке после не-которого времени работы

В слабонагруженных передачах применяют пластмассовые зубчатые колеса в паре с металлическими; они бесшумны в работе, химически стойкие и обеспечивают самосмазываемость. Зубчатые колеса изготавливают из текстолита, древесно-слоистых пластиков, капрона, капролона, полиформальдегида. Из существующих марок текстолита следует рекомендовать марки ПТ и ПТК; из древесно-слоистых пластиков - ДСП-Г со звездообразным расположением шпона (волокна каждого слоя шпона смещены на 25...30°). Зубчатые колеса из капрона Б при чистой смазке после не-которого времени работы

Рис.33 перестают изнашиваться. Капрон и полиформальдегид в настоящее время являются наиболее перспективным материалом для зубчатых колес.

Для средненагруженных колес, особенно в станкостроении, используются стали 40Х, 40ХН с поверхностной закалкой токами высокой частоты.

т. е. передаточное отношение зубчатой передачи равно отношениючисел зубьев ведущего зубчатого колеса к числу зубьев ведомого.

Ранее основным видом термической обработки являлась объемная закалка. Колеса изготовляли из сталей марки типа 40Х, а в более ответственных случаях из сталей марок 40ХН, 40ХН2МА и др. Однако объемная закалка не сохраняет вязкую сердцевину при высокой твердости поверхности (обычно HRC3 45...55). Поэтому в настоящее время объемная закалка уступает место поверхностным термическим и химико-термическим методам упрочнения (более подробно это будет рассмотрено в разд. 4).

Для ответственных зубчатых колес, особенно работающих с перегрузками и ударными нагрузками, рекомендуется применять хромоникелевые стали марок 12ХНЗА, 18Х2Н4МА, 20Х2Н4А и безникелевые стали 18ХГТ, 25ХГТ и 15ХФ с последующей цементацией и закалкой.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|