- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Методы увязки размеров

Методы увязки размеров

Образование конечного (истинного) размера и формы поверхности изделия является сложным многоэтапным процессом. Он начинается с того, что конструктором на чертеже задаются размеры и формы поверхностей изделий в соответствии с их назначением.

Затем эти размеры и формы переносятся с помощью разного рода мерительных инструментов на приспособления и оборудование при его настройке и воспроизводятся в готовом изделии, выполненном с заданными размерами и формами. Мерительный инструмент проверяется по Государственному эталону.

Размер, которым начинается процесс переноса размера с чертежа изделия, называется первичным.

Размеры приспособлений, инструмента, оборудования, заготовки, которые возникают на промежуточных этапах получения конечного размера изделия, называются технологическими размерами.

В самолетостроении используются три метода увязки.

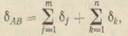

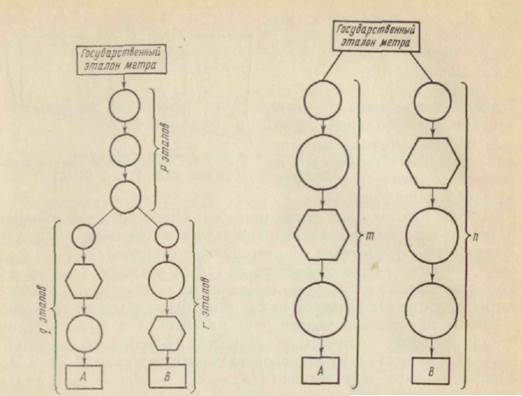

Схема увязки размеров по принципу связанного образования форм и размеров показана на рис. Схема имеет общие для обоих размеров этапы, число которых Р. Каждая из ветвей образования конечного размера А и В имеет свое число этапов, обозначенное соответственно буквами q и г.

| Схема увязки по принципу связанного образования размеров | Схема увязки по принципу независимого образования размеров |

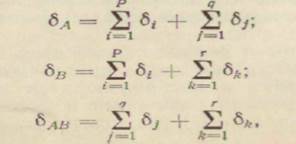

Поля производственных погрешностей каждого из размеров и увязки двух размеров между собой могут быть описаны следующими уравнениями:

|

|

Таким образом, поля погрешностей каждого размера образуются путем суммирования погрешностей всех общих и индивидуальных для каждого размера этапов.

Поля погрешностей общих для обоих размеров этапов не влияют на точность увязки обоих размеров между собой.

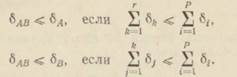

Из уравнений находятся условия, при которых точность увязки размеров А и В выше точности каждого из этих размеров

|

|

Таким образом, для того чтобы обеспечить высокую точность увязки размеров, необходимо все этапы, дающие большие погрешности в каждой из индивидуальных ветвей, перенести в общие для обоих размеров этапы. В этом случае погрешность увязки будет меньше погрешности каждого из размеров.

Воспроизведение размеров сопровождается обработкой поверхностей, образующих заданную форму изделия.

Операции переноса формы показаны шестиугольниками, а размеров — кружками.

Основное достоинство рассмотренного метода состоит в том, Что он позволяет обеспечить взаимозаменяемость изделий малой жесткости, сложной формы и больших габаритных размеров. Именно принцип связанного образования форм и размеров является теоретической основой плазово-шаблонного метода увязки заготовительной и сборочной оснастки, применяющегося в самолетостроении.

|

|

Увязка на основе принципа независимого образования размеров и форм изделий не содержит общих этапов переноса каждого из размеров. В этом случае перенос размеров А и В осуществляется независимо друг от друга при разном в общем случае числе индивидуальных этапов (т Ф п). По аналогии с предыдущим, поле погрешностей увязки А и В в этом случае запишется

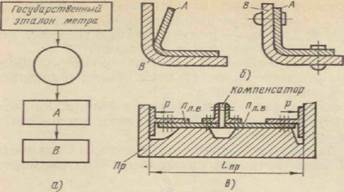

Увязка на основе принципа компенсации состоит из одного этапа переноса размера с объекта А на объект В.

|

|

Увязка размеров и сборка с использованием принципа компенсации:

а — схема увязки по принципу компенсации: 6— сборка уголков по принципу компенсации с использованием деформации деталей; в — сборка лонжерона; Пр — приспособление; Пл в—верхний пояс лонжерона; Пл н —нижний пояс лонжерона

Практически увязка на основе принципа компенсации осуществляется или силовым замыканием, или заполнением зазора, возникшего при сборке между собираемыми элементами специальным компенсатором.

В качестве компенсаторов используются или твердеющие пасты, или металлические прокладки, после установки которых производится соединение верхнего и нижнего поясов лонжеронов.

Метод компенсации обеспечивает наибольшую точность увязки по сравнению с другими, так как содержит всего один этап переноса размеров. Увязка по принципу независимого образования размеров имеет меньшую по сравнению с двумя другими точность, так как содержит самое большое число индивидуальных этапов.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|