- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Наплавка дефектов под механическую обработку и пробное давление

Урок № 17-18 ЭГС- 18-1 28.10.2020

Наплавка дефектов под механическую обработку и пробное давление

Здравствуйте студенты группы ЭГС-18-1!

Задание: Вам необходимо самостоятельно изучить материал, просмотреть фильм, выполнить задание.

Выполненную работу (ответы на вопросы) отправить отдельным файлом на электронную почту преподавателя.

Если такой возможности нет, выполненное задание предоставить в распечатанном (рукописном) виде после возобновления занятий

Обратная связь: ihor_2611@mail.ru

Тема : Наплавка тел вращения ( труб, баллонов) в нагретом состоянии.

Цели:

Образовательная: ознакомить обучающихся с наплавкой тел вращения.

Развивающая: формировать интерес к учению; развивать познавательные интересы, прививать исследовательские навыки; развивать навыки самостоятельной работы, самоконтроля.

Воспитательная: Воспитание у обучающихся активности; обеспечение сознательного усвоения материала.

Задачи: освоить наплавку тел вращения ( труб, баллонов) в нагретом состоянии

Литература:

1.Герасименко А.И. Основы электрогазосварки: учебное пособие/ А.И.Герасименко. - Изд. 8-е. – Ростов н/Д : Феникс, 2010. – 380.: ил . –(Начальное профессиональное образование).

2.Герасименко А.И. ЭЛЕКТРОСВАРЩИК: Учебное пособие для профессионально- технических училищ. – Изд 12-е, доп. и перераб./ А.И.Герасименко. – Ростов н/ Д: Феникс, 2011. – 407, [1] с. – (НПО).

3. Овчинников В.В. Основы теории сварки и резки металлов: учебник /В.В.Овчинников .- М.: КНОРУС, 2012.- 248 с. – (НПО).

Ход урока :

1. Ознакомиться с изложенным материалом

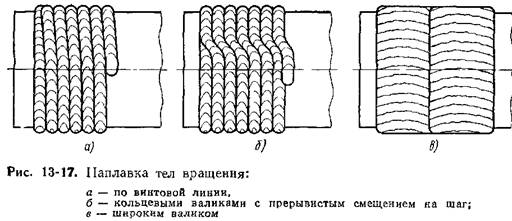

2. Рассмотреть схемы наплавки тел вращения:

а) по винтовой линии;

б) кольцевыми валиками с прерывистым смещением на

шаг;

в) широким валиком.

3. Просмотреть фильм по данной теме.

4. Ответить на заданные вопросы.

Лекция:

Наплавка тел вращения производится отдельными валиками вдоль образующей или круговыми валиками. Для уменьшения коробления детали наплавляемые валики накладываются последовательно на диаметрально противоположных сторонах детали. При автоматическом способе наплавка ведется по винтовой линии с перекрытием последующим валиком предыдущего на V2 - V3 его ширины.

Наплавка тел вращения сложной формы например, валков сортопрокатных, обжимных или пилигримовых станов) может быть успешно осуществлена при использовании специального наплавочного оборудования обеспечивающего наклон детали с целью ведения процесса в нижнем положении.

Наплавка тел вращения малого диаметра , поверхности глубоких внутренних отверстий, деталей сложной формы успешно выполняется открытой дугой порошковой проволокой с внутренней защитой. Наплавку тел вращения выполняют вдоль образующей или круговыми валиками по винтовой линии. Для уменьшения деформаций и напряжений применяют проковку после наплавки.

Наплавку тел вращения вручную штучными электродами или шланговым полуавтоматом открытой дугой выполняют отдельными валиками вдоль образующей или круговыми валиками. В первом случае ось детали располагают горизонтально, а во втором - вертикально. Наплавка отдельными валиками требует прерывания процесса и вызывает значительную деформацию детали вследствие несимметричного нагрева. Для предупреждения коробления необходимо наплавлять валики на диаметрально противоположные стороны детали.

Наплавку тел вращения производят вдоль образующей или круговыми валиками. При наплавке покрытыми электродами ось детали располагают горизонтально, при наплавке открытой дугой шланговым полуавтоматом -вертикально. Наплавку по винтовой линии целесообразно выполнять при диаметре детали не более 100 мм. Недостаток этого способа заключается в необходимости использовать в наплавочной установке редуктор с большим передаточным числом, который должен обеспечить небольшую величину шага (примерно 3—15)

Наплавку тел вращения выполняют вдоль образующей или круговыми валиками по винтовой линии. Для уменьшения деформаций и напряжений применяют проковку после наплавки.

Наплавку тел вращения выполняют одним из трех способов - по образующим, по окружностям и по винтовой линии.

Принаплавке тел вращения это достигается ведением непрерывного процесса по винтовой линии с перекрытием последующим валиком предыдущего. Плоские детали целесообразно наплавлять электродными лентами с минимальным проплавлением основного металла.

Привосстановительной наплавке тел вращения малого диаметра успешно используют вибродуговую наплавку. Сравнительно небольшие тепловложения позволяют избежать деформации изделий. При вибродуговой наплавке в струе жидкости возможны дефекты в виде мелких пор и трещин. Разработаны и внедрены следующие разновидности вибродуговой наплавки: под флюсом, в среде защитных газов, водяного пара и в потоке воздуха.

В процессенаплавки тел вращения сложной формы необходимо контролировать толщину наплавляемого слоя. Осуществляют этот контроль при помощи наложения шаблонов, изготовленных с необходимым зазором и щупов. Реже применяют оптический метод контроля путем получения на экране силуэта наплавляемой поверхности и сравнения его с заданным профилем.

Трудности наплавки тел вращения обусловлены главным образом опасностью стекания сварочной ванны, которая тем больше, чем меньше диаметр изделия и чем длиннее сварочная ванна. Для того чтобы избежать стекания металла, электрод смещают относительно оси изделия против направления вращения детали и выбирают такой режим наплавки, при котором длина сварочной ванны не превышает допустимую норму. По сравнению с обычной наплавкой одним проволочным электродом широкослойная наплавка (многоэлектродная, лентой, с поперечным колебанием электрода) при прочих равных параметрах режима обеспечивает более короткую сварочную ванну. Поэтому широкослойная наплавка позволяет для данного диаметра детали повысить силу тока, а значит повысить и производительность процесса. Наплавку деталей малого диаметра (менее 100 мм) целесообразно выполнять открытой дугой, так как наличие флюса и жидкой шлаковой ванны способствует стеканию металла. Кроме того, при наплавке открытой дугой исключается операция удаления шлаковой корки, осуществление которой при наплавке малых диаметров особенно затруднено.

Величина смещения электрода с зенита (при наплавке наружных поверхностей) и от нижней точки (при наплавке внутренних поверхностей) составляет 10—50 мм; ее выбирают так, чтобы не происходило ссыпания флюса и затекания шлака вперед (по направлению вращения детали), а также стекания металла назад. Окружная скорость составляет 10—60 м/ч (наплавка одним электродом). Чем меньше диаметр детали, тем меньше должна быть скорость наплавки. Шаг наплавки (расстояние между осями двух соседних валиков) назначают в зависимости от толщины слоя, а также силы тока, напряжения и размеров электрода. При наплавке одним проволочным электродом шаг наплавки составляет 3—12 мм. Излишне малый шаг может привести к образованию подворотов и непроваров, излишне большой — к чрезмерно высокой доле основного металла.

Домашнее задание:

1.Как производится наплавка тел вращения?

2. Назовите трудности наплавки тел вращения.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|