- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Инструкционная карта №. Тема: Изготовление зубчатых колес. Цель занятия: Ознакомление с методами изготовления зубчатых колес. Теоретические материалы

Инструкционная карта №

на выполнение практического занятия по ОП.03. Материаловедение для обучающихся специальности 35.02.08 Электрификация и автоматизация сельского хозяйства

Тема: Изготовление зубчатых колес

Цель занятия: Ознакомление с методами изготовления зубчатых колес

Норма времени: 2 ак. ч.

Оснащение рабочего места:Инструкционная карта, ПК, выход в интернет.

1. Информационное обеспечение обучения: Эрдеди А.А., Эрдеди Н.А. Детали машин. М.; Изд. центр «Академия» 2012 - 288с.

2. Вереина Л.И., Техническая механика. ОИЦ "Академия" 2011,-231с

3. Покровский Б.С., Скакун В.А. Слесарное дело: Альбом плакатов. – М.: ОИЦ «Академия», 2006-243с

Компетенции, знания, умения и навыки, которыми должны овладеть обучающиеся:ПК.2.1-ПК.2.2., ОК.1-ОК.5

Теоретические материалы

Краткие сведения о методах изготовления зубчатых колес

Существуют следующие способы изготовления зубчатых колес (обработки зубьев):

– литье (без последующей механической обработки зубьев), для современных машин этот способ применяют редко;

– накатка зубьев на заготовке (также без последующей их обработки);

– нарезание зубьев (т. е. зубья получаются в процессе механической обработки заготовки).

Способ изготовления зубчатых колес выбирают в зависимости от их назначения и по технологическим соображениям.

Для отдельных конструкций машин в массовом производстве применяют способ накатки зубьев. Возможны также штамповка, протягивание и. т. д. В этом случае форма инструмента повторяет очертания впадины зубьев). В большинстве же случаев зубчатые колеса изготовляют нарезанием.

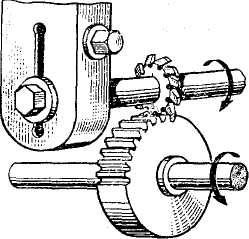

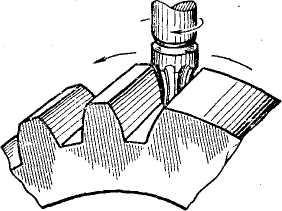

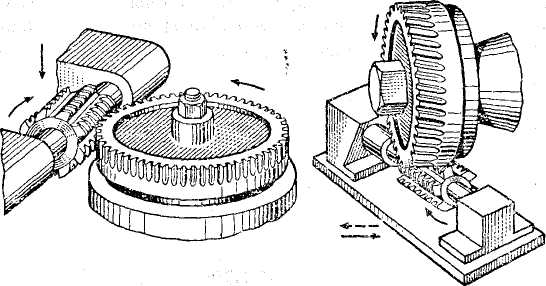

Зубья нарезают, как правило, методами копирования и обкатки. Копирование заключается в прорезании впадин между зубьями с помощью тисковой (рис. 2) или пальцевой (рис. 3) фрезы.

Рис. 2. Нарезание зубьев методом копирования дисковой фрезой

Рис. 3. Нарезание зубьев пальцевой фрезой

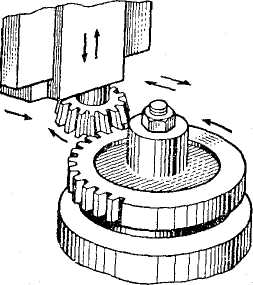

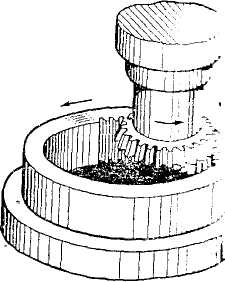

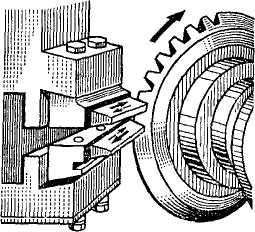

Обработка зубьев по методу обкатки производится инструментами очертаниями, отличными от очертаний нарезаемых зубьев, долбяком (рис.4 – зуб наружного зацепления, рис.5 – зуб внутреннего зацепления), червячной фрезой (рис.6) или инструментальной рейкой (рис.7):

Достоинством метода обкатки (огибания) является то, что он позволяет одним и тем же инструментом изготовлять колеса с зубьями различное формы. Изменяя относительное расположение инструмента и заготовки на станке, можно получать зубья различной формы и толщины (передачи со смещением).

Обкатка по сравнению со способом копирования обеспечивает большую точность и производительность.

Рис.4. Нарезание зубьев наружного зацепления.

Рис.5. Нарезание зубьев внутреннего зацепления

Рис.6. Нарезание зубьев червячной фрезой

Рис.7. Нарезание зубьев инструментальной рейкой

Рис.8. Нарезание зубьев конического колеса

Для достижения высокой точности и малой шероховатости поверхности зубьев после нарезания производится их отделка.

Способы отделки зубьев:

– шлифование – производится методом копирования или обкатки шлифовальным кругом;

– шевингование – выполняется специальным инструментом шевер-шестерней или шевер-рейкой (обкатывая обрабатываемое колесо, шевер отделывает зубья до требуемых точности и шероховатости поверхности);

– притирка – производится с помощью специального чугунного колеса (притира), находящегося в зацеплении с обрабатываемым колесом.

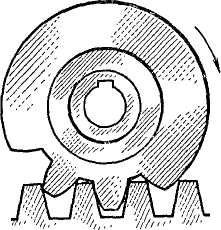

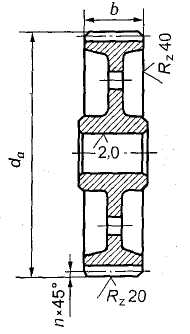

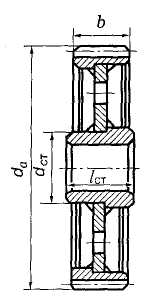

В зависимости от способа получения заготовки зубчатые колеса подразделяют на литые (рис.9), кованые или штампованные, изготовленные механической обработкой (рис. 10), сварные (рис.11).

Рис. 9. Литое зубчатое колесо

Рис. 10. Кованое или штампованное

Рис. 11. Сварное зубчатое колесо колесо, механически обработанное

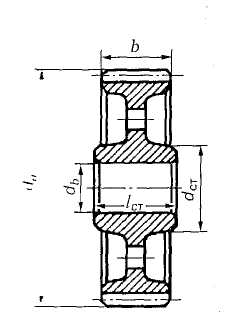

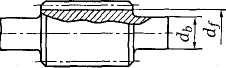

Зубчатые колеса, у которых диаметр впадин незначительно превышает диаметр вала в месте посадки зубчатого колеса, изготовляют за одно целое с валом. Такую конструкцию (рис. 12) называют валом-шестерней. В остальных случаях зубчатое колесо выполняется отдельно, после чего насаживается на вал.

Рис. 12. Вал-шестерня

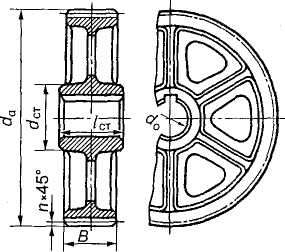

Колеса диаметром меньше 400 мм имеют форму диска с выточками (см. рис.9) или без выточек. Чаще всего эти колеса изготовляют из поковок. Колеса диаметром более 400-500 мм изготовляют со спицами (рис.13) различного сечения.

Рис. 13. Зубчатое колесо со спицами

При конструировании колеса наиболее важным требованием является его жесткость. Основные соотношения элементов зубчатых колес в зависимости от их конструкции приведены в специальных справочниках.

Для экономии высокопрочных дорогостоящих материалов изготовляют сборные конструкции — бандажированные колеса (рис. 14). В этом случае зубчатый венец колеса изготовляют из качественной стали, а центральную часть делают из менее дорогого материала (например, чугуна).

Рис. 14. Зубчатый венец бандажированного колеса

ПРАКТИЧЕСКАЯ ЧАСТЬ

ПРАКТИЧЕСКАЯ ЧАСТЬ

1. Полная высота зуба в нормальном (нарезанном без смещения) зубчатом колесе равна 9 мм. Чему равен модуль?

1) 2 мм; 2) 2,5 мм; 3) 3 мм; 4) 4 мм.

2. Диаметр окружности выступов нормального прямозубого зубчатого колеса равен 110 мм, число зубьев — 20. Чему равен диаметр делительной окружности?

1) 110 мм; 2) 100 мм, 3) 90 мм; 4) 80 мм.

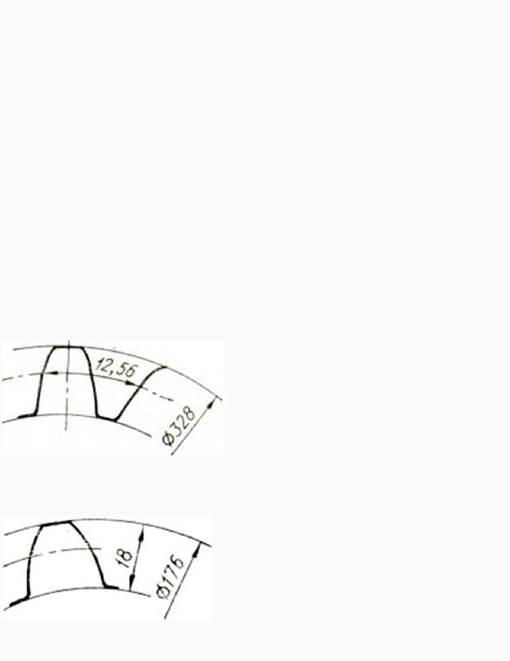

3. Сколько зубьев имеет это нормальное прямозубое зубчатое колесо?

1) 80; 2) 85; 3) 90; 4) 95.

4. Сколько , зубьев имеет нормальное прямозубое зубчатое колесо с указанными размерами ?

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|