- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Теоретические основы

САМОСТОЯТЕЛЬНАЯ РАБОТА № 1

ОПРЕДЕЛЕНИЕ ФРАКЦИОННОГО СОСТАВА НЕФТИ

Цель работы: изучение методик определения фракционного состава нефти.

Ход работы:

1.Ознакомьтесь с теоретическими положениями.

2.Выполните задание преподавателя.

3.Составьте отчет в соответствии с заданием.

Теоретические основы

Фракционным составом называют зависимость количества выкипающего продукта от повышения температуры кипения. Такая зависимость имеет место для любых смесей веществ, имеющих разные температуры кипения. Для индивидуальных веществ с определенной температурой кипения такой зависимости нет, так как вещество начинает кипеть и полностью выкипает при одной и той же температуре, называемой температурой кипения.

Знание фракционного состава нефти необходимо для квалифицированного выбора направления переработки нефтяного сырья. Показатели фракционного состава нефти, такие как выход фракций, перегоняющийся до 350 °С и потенциальное содержание базовых масел, входят в технологическую классификацию нефтей.

Фракционный состав нефти определяется обычно методами перегонки или ректификации.

В основе всех методов определения фракционного состава нефти лежит дистилляция – физический метод разделения сложной смеси углеводородов нефти на отдельные фракции с различными температурными интервалами кипения путем испарения нефти и последующей дробной конденсацией образовавшихся паров.

В зависимости от числа ступеней конденсации паров различают три варианта дистилляции нефти:

· простая дистилляция (перегонка) – образующиеся при испарении нефти пары полностью конденсируют;

· дистилляция с дефлегмацией – из образовавшихся при испарении нефти паров конденсируют часть высококипящих фракций, возвращая их в виде жидкой флегмы в кипящую нефть, а оставшиеся пары, обогащенные низкокипящими компонентами, полностью конденсируют;

· ректификация – дистилляция с многократно повторяющейся дефлегмацией паров и одновременным испарением низкокипящих компонентов из образующейся флегмы, чем достигают максимальной концентрации низкокипящих фракций в парах перед их полной конденсацией.

Эти три варианта дистилляции нефти положены в основу большинства лабораторных методов определения фракционного состава нефти и нефтепродуктов, причем в первом из них достигается наименьшая четкость выделения фракции из кипящей нефти, а в последнем – наибольшая.

Простая дистилляция

Эти методы могут быть периодическими и непрерывными.

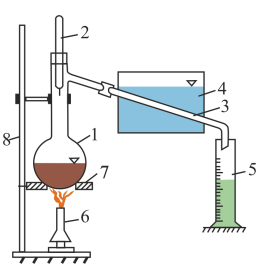

Схема установки для периодической простой дистилляции представлена на рис. 1.

Рис. 1. Схема установки

для определения фракционного состава простой перегонкой:

1 – колба; 2 – термометр; 3 – трубка холодильника;

4 – ванночка с проточной водой; 5 – мерный приемник;

6 – нагреватель колбы; 7 – защитное кольцо; 8 – штатив

Для ее проведения в колбу 1 помещают определенный (обычно 100 или 200 мл) объем нефти и постепенным нагреванием испаряют эту нефть, конденсируя образующиеся пары в холодильнике 3. Сконденсированные пары собирают в приемнике 5. Интенсивность испарения («скорость перегонки») регулируют интенсивностью подогрева колбы.

В процессе дистилляции фиксируют температуру паров t термометром 2 и объем жидкости V в приемнике 5 в следующие моменты:

· в момент падения первой капли в приемник (температура начала кипения – tнк), когда V = 0;

· когда объем жидкости в приемнике составляет 10 мл, 20 мл, 30 мл и т. д. до 90 мл (V10, V20, V30 и т. д. до V90) фиксируют t10,t20, t30, и т. д. до t90;

· когда температура по термометру достигнет максимума (после t90) и начнет снижаться – температура конца кипения (tкк). После этого нагрев колбы прекращают и через некоторое время фиксируют общий выход фракций в мл – Vк.

Полученные результаты измерений представляют в виде таблицы или кривой 1 (рис. 2) фракционного состава, где по оси абсцисс откладывают выход фракций в % (об.): 0, 10, 20, 30 и т. д. до 90 % (об.), а по оси ординат – температуры tнк, t10 и т. д.

Такой метод определения фракционного состава наиболее прост в реализации, он стандартизирован практически во всех странах: в России – ГОСТ 2177-99, в США – ASTM D-86. Это позволяет иметь сопоставимые результаты при определении фракционного состава нефти и продуктов ее переработки независимо от страны и места его проведения.

Такой метод определения фракционного состава наиболее прост в реализации, он стандартизирован практически во всех странах: в России – ГОСТ 2177-99, в США – ASTM D-86. Это позволяет иметь сопоставимые результаты при определении фракционного состава нефти и продуктов ее переработки независимо от страны и места его проведения.

Этим методом состав нефти может быть определен в интервале температур от начала кипения (обычно 30–35 °С) до температуры кипения не выше 320–340 °С, поскольку при атмосферном давлении более высококипящие углеводороды нефти подвергаются термической деструкции и нарушается природный химический состав нефти.

Фракционный состав тяжелой (высококипящей) части нефти (выше 320–340 °С) определяют при пониженных давлениях, с тем чтобы выкипание тяжелых фракций происходило при температурах не выше 340–350 °С. Затем эти температуры пересчитывают на нормальное атмосферное давление.

Дистилляция с дефлегмацией

Схема аппарата с дефлегматором приведена на рис. 3.

В отличие от простой перегонки (рис. 1) в этом случае пары из колбы 1 до выхода их на конденсацию проходят охлаждаемый участок горловины (дефлегматор), где в первую очередь частично конденсируются высококипящие углеводороды, и образовавшаяся жидкость – флегма II – стекает обратно в колбу. За счет этого покидающие колбу пары III обогащаются легкокипящими компонентами, что повышает четкость разделения углеводородов при таком способе дистилляции.

Методика дистилляции и интерпретация ее результатов аналогичны описанным для простой перегонки, однако получаемая кривая фракционного состава будет иметь несколько больший наклон по сравнению с кривой, полученной простой перегонкой (кривая 3 на рис. 2).

Четкость разделения зависит от высоты дефлегматора: чем она больше, тем больше доля сконденсировавшихся паров II и тем больше обогащение паров III легкокипящими компонентами.

Перегонкой можно разделить до определенной степени смесь компонентов, температуры кипения которых отличаются более, чем на 50 °С.

При периодической перегонке содержимое перегонного аппарата частично или полностью отгоняется. В этом процессе происходит непрерывное изменение состава паровой и жидкой фаз, а также температуры отбора паров. При непрерывной перегонке продукт непрерывно вводят в перегонный аппарат. При этом обычно разделение паровой и жидкой фаз происходит однократно, поэтому такой процесс называется однократной перегонкой или однократным испарением (кривая 2 на рис. 2). В этом процессе образующаяся паровая фаза остается в равновесии в смеси с жидкой до установления конечной (заданной) температуры.

Ректификация

Методы лабораторной ректификации могут быть периодические и непрерывные.

При периодической ректификации, так же как и при простой периодической перегонке, разовая загрузка куба постепенно испаряется при нагревании, но образующиеся при этом пары многоступенчатой (многократной) дефлегмацией обогащаются легкокипящими для данного момента испарения углеводородами.

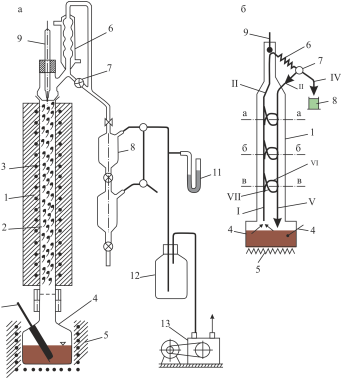

В отличие от дистилляции с дефлегмацией, где это обогащение идет только за счет конденсации высококипящих компонентов пара внешним источником охлаждения, при ректификации (рис. 4) этот процесс идет более эффективно.

В каждом сечении колонны (например, в–в) поток поднимающегося пара I встречает стекающий поток жидкости V, имеющей углеводородный состав, схожий с составом паров (но с большим содержанием тяжелых углеводородов), и температуру на 5–10 °С ниже температуры паров. За счет этой разности температур и составов часть высококипящих углеводородов VI конденсируется в поток жидкости, а выделяющаяся теплота их конденсации способствует испарению низкокипящих углеводородов VII, попадающих в поток пара. Таким образом, в этом случае происходит двойное (за счет потоков VI и VII) обогащение потока пара низкокипящими компонентами, а жидкости – высококипящими.

Такой процесс происходит по всей высоте колонны (в сечениях а–а, б–б и т. д.), и наверху колонны поток паров II, выходящий на конденсацию ректификат, максимально обогащен низкокипящими углеводородами и имеет температуру значительно ниже, чем у аналогичной смеси в колбе при простой дистилляции (рис. 1) и даже дистилляции с дефлегмацией (рис. 3).

После конденсации в конденсаторе 6 часть ректификата III возвращается в колонну, создавая встречный поток жидкости (орошение), а другая часть IV выводится как отбираемый ректификат.

Отношение количества потока III к количеству IV называют кратностью орошения, и чем она выше, тем лучше степень разделения углеводородов смеси (четкость ректификации).

Риc. 4. Схема аппарата разгонки нефти АРН-2 (а) и принцип его работы (б):

1 – колонна; 2 – насадка; 3 – обогрев и изоляция колонны; 4 – куб;5 – печь;

6 – конденсационная головка; 7 – кран для отбора фракций; 8 – приемник;

9, 10 – термопары; 11 – манометр; 12 – буферная емкость; 13 - вакуумный насос;

I - пары из куба; II – пары ректификата на конденсацию; III – ректификат на орошение; IV - отбираемая часть ректификата; V – флегма, стекающая в куб;

VI и VII – конденсируемая часть паров и испаряемая часть – орошение

на каждом уровне контакта (а–а, б–б. в–в и т. д.)

На рис. 4, а схематично показано устройство лабораторной установки периодической ректификации нефти.

Нефть, помешенная в куб 4, испаряется, и образующийся поток паров углеводородов (меняющийся по составу по мере испарения нефти) поднимается по колонне 1 вверх. Колонна заполнена насадкой 2 для увеличения поверхности и длительности контакта паров с флегмой. Наверху колонны пары попадают в конденсатор 6, и образовавшийся конденсат (ректификат) возвращается в колонну на верх насадки. Стекая по ней, флегма контактирует с паровым потоком и за счет описанной выше многократной частичной конденсации паров и частичного испарения жидкости оба потока обогащаются, концентрируя низкокипящие (пары) и высококипящие (орошение) компоненты. Часть обогащенных паров в сконденсированном виде через регулировочный кран 7 отбирают в приемник 8, а остальное возвращается на орошение. В этом случае отбор ведут по температуре наверху колонны. Например, от начала кипения до 80 °С отбирают и взвешивают первую фракцию, затем от 80 до 100 °С – вторую, от 100 до 120 °С – третью, и т. д. При атмосферном давлении перегонку ведут до 220–240 °С, после чего систему герметизируют и продолжают перегонку при 1,3 кПа (10 мм рт. ст.) до 320–340 °С, а затем давление понижают до 0,1–0,15 кПа и ведут ее до появления первых признаков термического разложения остатка в кубе. Обычно это наблюдается при температуре кипения фракции (приведенной к нормальному давлению) – около 480–500 °С.

Полученные значения температур кипения отбираемых фракций и их выходов (в % маc. от загрузки куба) представляют в виде таблицы или кривой и называют фракционным составом по ИТК (истинным температурам кипения). Термин «истинные температуры» употребляется здесь условно, так как даже при ректификационном обогащении пары состоят из десятков углеводородов, и температура, фиксируемая термометром 9, есть усредненная для этой гаммы углеводородов величина. «Истинной» эту температуру считают относительно температур, фиксируемых при простой перегонке, где состав отбираемых фракций значительно шире по числу входящих в них углеводородов.

Строят кривую ИТК нефти (нефтепродукта) на основании зависимости температуры конца кипения отдельной фракции от ее суммарного выхода. Типичная кривая ИТК, полученная для той же нефти, что и остальные кривые, показана на рис. 2 (кривая 4). Она имеет наибольший из всех наклон, т. е. наибольшую четкость разделения углеводородов при испарении и соответственно наименьшую температуру начала кипения и наибольшую – конца кипения.

Описанный метод определения состава нефти по ИТК стандартизован (ГОСТ 11011-85) и выполняется в аппарате для ректификации нефти АРН-2. Аналогичный стандарт США – ASTM D-2892.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|