- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Отчёт по учебной слесарной практике

Министерство образования и науки Челябинской области

ГБПОУ «Челябинский энергетический колледж С.М.Кирова»

Специальность «Электроснабжение»

Отчёт по учебной слесарной практике

На тему: «Сверление и зенкерование. Инструменты и оборудование при сверлении и зенкеровании. Техника безопасности.»

Выполнил студент 3 курса:

Группы ЭССиС 2-18

Кобец Е.В.

Проверил руководитель практики:

Абрамов Л.Н.

г. Челябинск 2020г

Содержание

Техника безопасности

Организация рабочего места

Общие понятия

Инструменты и приспособления для сверления и зенкерования

Виды свёрел и зенкеров

Подготовка к сверлению и зенкерованию

Примеры

Технологическая карта молотка

Отчёт

Заключение

Техника безопасности

При выполнении сверления, зенкерования, зенкования и развертывания необходимо соблюдать следующие требования безопасности труда.

1. Инструмент и приспособления должны быть исправными. Рукоятки ключей должны быть гладкими, без зазубрин и заусенцев.

2. До начала работы на станке необходимо тщательно его осмотреть, проверить его состояние и убедиться в исправности, а также наличии смазки, при необходимости — смазать. Проверяя состояние сверлильного станка, в первую очередь обращают внимание на наличие, исправность и надежность крепления защитных устройств (ограждений) вращающихся частей станка; исправность и надежность в работе пусковых и блокирующих приспособлений и распределительных устройств, наличие у них защитных устройств, исключающих непосредственное соприкосновение работающего с токопроводящими элементами станка; наличие и надежность заземления станка и его частей.

3. Во время работы на сверлильном станке запрещено: проводить работы по обслуживанию станка, чистить и смазывать движущиеся части. Категорически запрещено сдувать стружку или удалять ее руками, так как это может привести к травме глаз и рук. Предварительно остановив станок, витую стружку удаляют крючком, а мелкую стружку — щеткой. Не рекомендуется допускать образования длинной витой и особенно сливной стружки, так как это приводит к травмам. Запрещено подавать охлаждающую жидкость в зону резания с помощью тампона или ветоши, так как ткань может намотаться на режущий инструмент и при этом захватить пальцы работающего. Запрещается прикасаться руками к вращающемуся сверлу, патрону, зенкеру, развертке* шпинделю и другим движущимся частям станка. Категорически* запрещается останавливать (тормозить) руками вращение шпинделя, патрона, сверла. При сверлении запрещается использовать деревянные подкладки и прокладки.

4. Перед сверлением заготовку надежно закрепляют в тиски, приспособление или на столе станка. Запрещено облокачиваться на станок, класть на него инструмент, заготовки, детали и другие предметы.

5. При работе на сверлильном станке ученику запрещено устранять возникшие неполадки. При неисправности станка ученик обязан немедленно остановить станок и доложить об этом инструктору. Запрещается оставлять работающий станок без надзора, при отлучке ученик обязан выключать станок.

6. Перед началом работы ученик должен повторить правила безопасного труда и электробезопасности при работе ручным пневматическим и электрифицированным инструментом.

7. При использовании переносных осветительных приборов их проверяют, убеждаются в их исправности, отсутствии замыкания сетки и корпуса с токоведущими частями.

Организация рабочего места

При выполнении операций сверления, зенкерования и развертывания необходимо правильно организовать рабочее место. Сверлильный станок следует содержать в чистоте, все детали и узлы должны быть смазаны. Принадлежности к станку, приспособления, инструмент должны храниться на стеллажах или в приставной тумбочке. Сверла хранятся в специальных подставках с гнездами, куда они вставляются хвостовиками.

Изделия устанавливают на стол станка осторожно, без ударов и больших перемещений по его поверхности. Закрепляя инструмент, нельзя ударять по сверлильному патрону.

После окончания работы стол станка очищают от стружки, грязи, протирают и смазывают. Патрон и инструмент следует извлекать из шпинделя станка.

При ручном развертывании на верстаке не должно быть ничего лишнего. На рабочем месте необходимо соблюдать порядок и чистоту.

Общие понятия

В работе слесаря по изготовлению, ремонту или сборке деталей механизмов и машин часто возникает необходимость получения в этих деталях самых различных отверстий. Для этого производят операции сверления, зенкования, зенкерования и развертывания отверстий.

Сущность данных операций заключается в том, что процесс резания (снятия слоя материала) осуществляется вращательным и поступательным движениями режущего инструмента (сверла, зенкера и т. Д.) относительно своей оси. Эти движения создаются с помощью ручных (коловорот, дрель) или механизированных (электрическая дрель) приспособлений, а также станков (сверлильных, токарных и т.д.).

Сверление — это один из видов получения и обработки отверстий резанием с помощью специального инструмента — сверла.

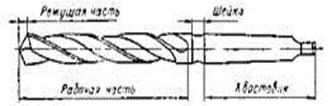

Как и любой другой режущий инструмент, сверло работает по принципу клина. По конструкции и назначению сверла делятся на перовые, спиральные, центровочные и др. В современном производстве применяются преимущественно спиральные сверла и реже специальные виды сверл.

На направляющей части расположены 2 винтовые канавки, по которым отводится стружка в процессе сверления. Направление винтовых канавок обычно правое. Левые сверла применяются очень редко. Узкие полосочки на цилиндрической части сверла называются ленточками. Они служат для уменьшения трения сверла о стенки отверстия (сверла диаметром 0,25–0,5 мм выполняются без ленточек).

Режущую частьсверла образуют 2 кромки, расположенные под определенным углом друг к другу (угол при вершине). Величина угла зависит от свойств обрабатываемого материала. Для стали и чугуна средней твердости он составляет 116–118°.

Хвостовикслужит для закрепления сверла в шпинделе станка или сверлильном патроне и может быть конической или цилиндрической формы. Конический хвостовик имеет на конце лапку, которая служит упором при выталкивании сверла из гнезда.

Шейкасверла соединяет рабочую часть и хвостовик и служит для выхода абразивного круга в процессе шлифования сверла при его изготовлении. На шейке обычно проставляется марка сверла.

Изготавливаются сверла преимущественно из быстрорежущей стали или твердых спеченных сплавов марок ВК6, ВК8 и Т15К6. Из таких сплавов делается только рабочая (режущая) часть инструмента.

В процессе работы режущая кромка сверла притупляется, поэтому сверла периодически затачивают.

Сверлами производят не только сверление глухих (засверливание) и сквозных отверстий, т.е. получение этих отверстий в сплошном материале, но и рассверливание — увеличение размера (диаметра) уже полученных отверстий. Перовые сверла являются наиболее простыми по конструкции. Они применяются при обработке твердых поковок, а также ступенчатых и фасонных отверстий.

Особую группу сверл составляют центровочные сверла, предназначенные для обработки центровых отверстий. Они бывают простые, комбинированные, комбинированные с предохранительным конусом. Простые спиральные сверла отличаются от обычных спиральных сверл только меньшей длиной их рабочей части, так как ими производится сверление отверстий небольшой длины. Они применяются при обработке высокопрочных материалов, в то время как комбинированные сверла часто ломаются.

Зенкованием называется обработка верхней части отверстий в целях получения фасок ил цилиндрических углублений, например, под потайную головку винта или заклепки.

Выполняется зенкование с помощью зенковок или сверлом большего диаметра;

Зенкерование — это обработка отверстий, полученных; литьем, штамповкой или сверлением, для придания им цилиндрической формы, повышения точности и качества поверхности. Зенкерование выполняется специальными инструментами— зенкерами.

Инструмент для развертывания отверстий – развертка. Ручные развертки на своей хвостовой части имеют квадратный конец для ращения их с помощью воротка. На машинных развертках хвостовик конусный.

Для обработки конических отверстий используют комплект конических разверток из трех штук: черновой (обдирочной), промежуточной и чистовой. Гладкие цилиндрические отверстия обрабатывают развертками с прямыми канавками. Если же в отверстии имеется шпоночный паз, то для его развертывания применяют инструменты со спиральными канавками.

При работе на сверлильных станках применяют различные приспособления для закрепления заготовок и режущего инструмента.

Машинные тиски — приспособление для закрепления заготовок разного профиля. Они могут иметь сменные губки для зажима деталей сложной формы.

Призмы служат для закрепления цилиндрических заготовок.

В сверлильных патронах закрепляют режущие инструменты с цилиндрическими хвостовиками.

С помощью переходных втулок устанавливают режущие инструменты, у которых размер конуса хвостовика меньше размера конуса шпинделя станка.

На сверлильных станках могут выполняться все основные операции по получению и обработке отверстий сверлением, зенкованием, зенкерованием и развертыванием.

Вертикально-сверлильные станки применяются для сверления отверстий диаметром до 75 мм. Они могут обеспечивать операции рассверливания, зенкерования, развертывания и нарезания резьбы.

Инструменты и приспособления для сверления и зенкерования

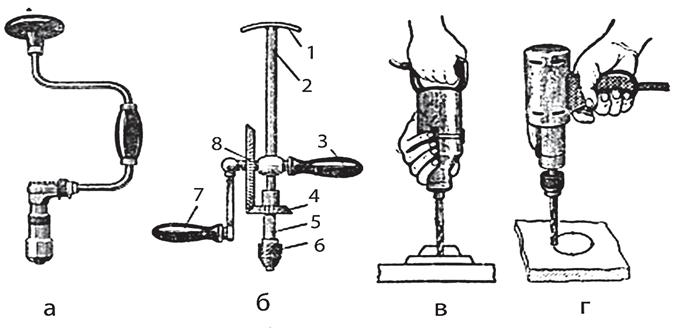

Основными ручными немеханизированными инструментами для сверления являются коловорот, винтовая дрель, ручная дрель и трещотка.

Коловорот(рис. 1, а) применяют для сверления мелких отверстий в дереве, фибре и мягких металлах, а также для отвинчивания и завинчивания шурупов и винтов, гаек, притирки клапанов.

Коловорот состоит он из изогнутого стального стержня, на верхнем конце которого имеется свободно вращающаяся упорная шляпка, а на нижнем конце укреплен патрон. На колене посажена свободно вращающаяся деревянная ручка. При работе коловоротом нажимают на упор левой рукой или грудью (создают усилие подачи сверлу), а правой рукой за ручку вращают коловорот.

Рис. 1. Устройства для сверления:а — коловорот; б — ручная дрель для отверстий до 8 мм; в — электродрель для отверстий от 10 до 20 мм; г — электродрель пистолетного типа для отверстий до 8-10 мм

Ручная дрель с конической передачей. Эту дрель (рис. 1, б) используют для сверления отверстий диаметром до 8 мм. Состоит она из стального стержня 2, на котором неподвижно укреплены рукоятки 3 и 7 и шляпка 1. При вращении рукоятки 7 движение передается большой конической шестерне 8, свободно сидящей на оси, а от нее к малой конической шестерне 4, неподвижно сидящей на втулке 5, и патрону 6, в котором закреплено сверло. При работе дрель удерживают левой рукой за рукоятку 3, правой вращают рукоятку 7. При сверлении отверстий большого диаметра при необходимости можно нажать грудью на шляпку 1. Дрель с зубчатой передачей может сделать до 300 об/мин.

Электрические сверлильные машины. Эти электрические дрели питаются постоянным или переменным током нормальной частоты и переменным током повышенной частоты (высокочастотные дрели). Электрические машины выпускают трех типов: тяжелого (для отверстий диаметром 20–32 мм), среднего (для отверстий диаметром 10-20 мм) и легкого (для отверстий диаметром до 8–10 мм). Тяжелые сверлильные машины обычно имеют на корпусе две боковые рукоятки или две рукоятки и упор; средние — одну замкнутую рукоятку на задней части корпуса (рис. 1, в), легкие — рукоятку пистолетной формы (рис. 1, г).

Пневматические дрели. В заводских условиях находят применение пневматические сверлильные машины (пневматические дрели). Пневматические дрели по своим возможностям и по форме (эргономике) исполнения во многом совпадают с ручными электрическими машинами (рис. 1, г).

Ремонтные работы в зависимости от трудоемкости могут выполняться на сверлильных станках(в основном при изготовлении деталей при ремонте). Для этой цели используются настольно-сверлильные и одношпиндельные вертикальносверлильные станки.

Наиболее распространенным методом получения отверстий в сплошном материале является сверление ручной дрелью или с помощью настольного сверлильного станка. Движение резания при сверлении — вращательное, движение подачи — поступательное.

Перед сверлением отверстия определяют положение его центра на заготовке. На пересечении линий, проведенных чертилкой, керном пробивают положение центра отверстия.

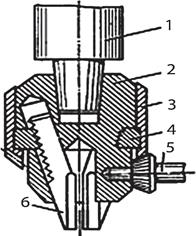

Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны (рис. 2). Сверло закрепляется кулачками 6, которые могут сводиться и разводиться, перемещаясь в пазах корпуса 2. На концах кулачков выполнены рейки, которые находятся в зацеплении с резьбой на внутренней поверхности кольца 4. От ключа 5, через коническую передачу приводится во вращение втулка 3 с кольцом 4, по резьбе которого кулачки 6 перемещаются вверх или вниз и одновременно в радиальном направлении. Для установки патрона на конический хвостовик 1 шпинделя дрели или станка патроны снабжаются коническим отверстием.

Для крепления сверл с цилиндрическими хвостовиками (диаметром до 16 мм) применяют сверлильные кулачковые патроны (рис. 2). Сверло закрепляется кулачками 6, которые могут сводиться и разводиться, перемещаясь в пазах корпуса 2. На концах кулачков выполнены рейки, которые находятся в зацеплении с резьбой на внутренней поверхности кольца 4. От ключа 5, через коническую передачу приводится во вращение втулка 3 с кольцом 4, по резьбе которого кулачки 6 перемещаются вверх или вниз и одновременно в радиальном направлении. Для установки патрона на конический хвостовик 1 шпинделя дрели или станка патроны снабжаются коническим отверстием.

Виды свёрел и зенкеров

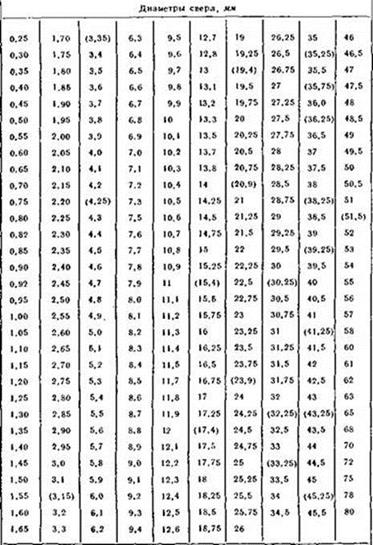

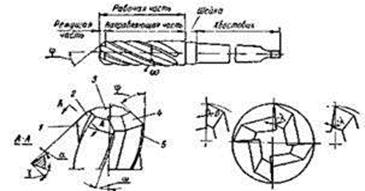

По конструкции сверла классифицируют на спиральные, кольцевые, для глубокого сверления и центровочные. Наибольшее распространение получили спиральные сверла с коническими и цилиндрическими хвостовиками. Части и элементы спирального сверла приведены на рис. 15. Спиральные сверла изготовляют диаметром от 0,25 до 80 мм (табл. 41).

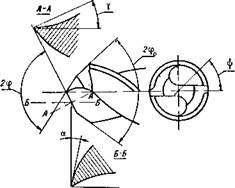

Рис. 15. Части и элементы спирального сверла:

1—передняя поверхность: 2—задняя поверхность;

3— ленточка: 4—поперечная кромка; 5 — канавка; 6 — режущие кромки; 2φ — угол при вершине; ώ—угол наклона винтовой канавкн; ψ— угол наклона поперечной кромки

Для изготовления быстрорежущих сверл применяют стали Р18 или Р9. Сверла с коническим хвостовиком диаметром от 6 мм и с цилиндрическим хвостовиком диаметром от 8 мм изготовляются сварными. Хвостовики сварных сверл изготовляются из стали 45 или 40Х. Твердость рабочей части быстрорежущих сверл должна быть HRC 62—64, а твердость лапок у сверл с коническим хвостовиком — HRC 30—45.

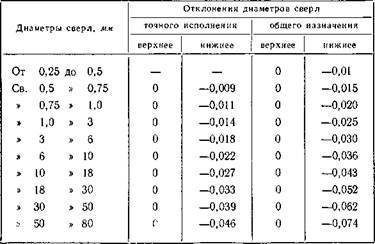

Допускаемые отклонения диаметров сверл приведены в табл. 42.

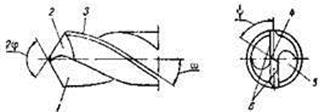

Геометрическими параметрами режущей части сверла являются: задний угол а, передний угол у, углы при вершине 2φ и 2φ0 и угол наклона поперечной кромки ψ (рис. 16). Величина заднего угла изменяется вдоль режущей кромки. Наименьшее значение (7—15°) задний угол имеет у наружной поверхности сверла, а наибольшее (20—26°) — около поперечной режущей кромки. Величина переднего угла в разных точках режущей кромки неодинакова: наибольшее значение (25—30°) угол имеет у наружной поверхности сверла, а наименьшее — около поперечной кромки, где он может быть и отрицательным.

Конусность режущей части сверла определяется углом 2φ при его вершине, образуемым главными режущими кромками. От величины угла φ зависят форма режущей кромки, передний и задний углы, прочность сверла у перемычки и сила резания.

При правильной заточке сверла угол наклона поперечной режущей кромки ψ равен 55° (рис. 15).

При правильной заточке сверла угол наклона поперечной режущей кромки ψ равен 55° (рис. 15).

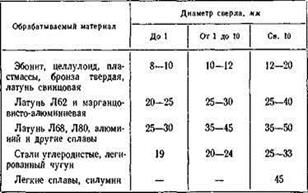

Таблица 41

Градация диаметров сверл (по ГОСТу 885—64)

Примечание. Сверла, диаметры которых поставлены в скобки, изготовляются по соглашению c потребителем.

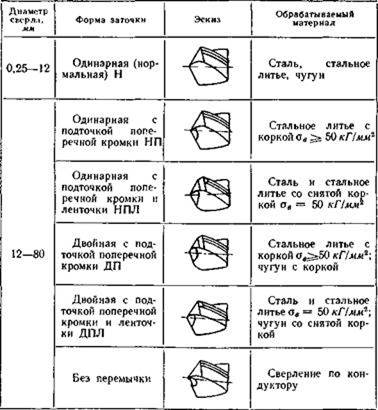

Для повышения стойкости сверла и скорости резания рекомендуется двойная заточка под углом 2φ и 2φ0 (рис. 16). Основные формы заточки спиральных сверл в зависимости от их диаметра и обрабатываемого материала приведены в табл. 43.

Рис. 16. Геометрические параметры спирального сверла

Спиральные сверла могут быть и твердосплавные. Сверла диаметром от 1,8 до 5,2 мм через 0,05 мм изготовляются монолитными из твердых сплавов марок ВК6, ВК8М, а свыше 6 мм — оснащаются пластинками твердого сплава.

Таблица 42 Отклонения диаметров сверл (по ГОСТу 885 — 64)

Таблица 43

Таблица 43

Основные формы заточки сверл

Для изготовления корпусов твердосплавных сверл рекомендуют стали марок 40Х и 45Х. Твердость рабочей части корпусов после термообработки должна быть HRC 40—50.

Сверла, корпуса которых изготовлены из стали Р9 с коническим хвостовиком диаметром от 8 мм и с цилиндрическим хвостовиком диаметром от 8 мм, должны быть сварными.

Рекомендуемые значения угла 2φ при вершине в зависимости от обрабатываемого материала приведены в табл. 44, угла ώ наклона винтовых канавок для быстрорежущих сверл — в табл. 45 и передних углов у твердосплавных сверл — в табл. 46.

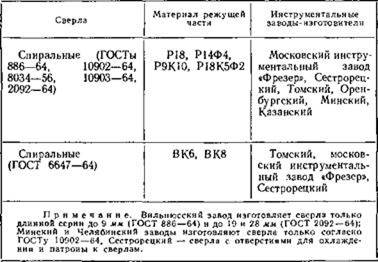

Спиральные сверла поставляют, как правило, инструментальные заводы, которые в настоящее время выпускают 1061 типоразмер, в том числе 180 типоразмеров сверл новых конструкций: с прокатанными отверстиями для охлаждения, с пластмассовыми хвостовиками, монолитные твердосплавные.

Спиральные сверла поставляют, как правило, инструментальные заводы, которые в настоящее время выпускают 1061 типоразмер, в том числе 180 типоразмеров сверл новых конструкций: с прокатанными отверстиями для охлаждения, с пластмассовыми хвостовиками, монолитные твердосплавные.

Таблица 44

Значения угла 2φ при вершине

Таблица 45

Значения угла ώ наклона винтовых канавок для спиральных быстрорежущих сверл (град)

Значения угла ώ наклона винтовых канавок для спиральных быстрорежущих сверл (град)

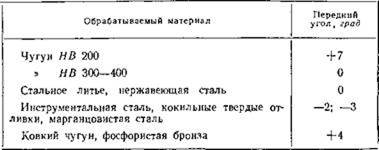

Таблица 46

Таблица 46

Значения передних углов для сверл, оснащенных твердым сплавом

Таблица 47

Таблица 47

Специализация инструментальных заводов по производству сверл

Для улучшения качества выпускаемых сверл диаметром свыше 30 мм предусмотрено их изготовление с двойным углом при вершине (с двойной заточной) и подточкой перемычки. В табл. 47 указаны инструментальные заводы, которые специализируются по изготовлению сверл.

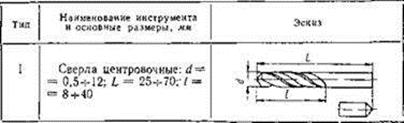

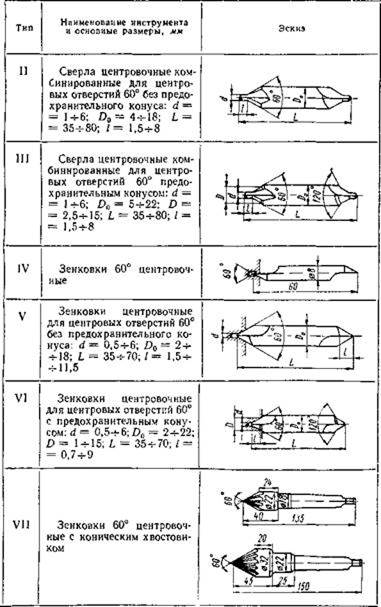

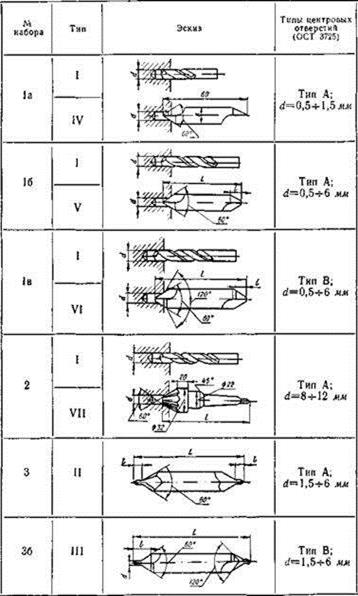

Для образования центровых отверстий применяют инструмент центровочный (ГОСТ 6694—53) семи типов (табл. 49).

Таблица 49

Таблица 49

Типы и основные размеры центровочного инструмента (по ГОСТу 6694—53)

Для сверл и зенковок применяют сталь марки Р9 или Р18. Зенковки типа VII делают сварными, а их хвостовики — из стали 45. Твердость лапки зенковок типа VII должна быть HRC 30—45, твердость сверл и зенковок HRC 62—64. Типовые наборы центровочного инструмента приведены в табл. 50.

Зенкеры изготовляются двух видов: для обработки цилиндрических отверстий и для обработки ступенчатых, фасонных и комбинированных отверстий. Части и элементы цилиндрического зенкера показаны на рис. 17.

Зенкеры изготовляются двух видов: для обработки цилиндрических отверстий и для обработки ступенчатых, фасонных и комбинированных отверстий. Части и элементы цилиндрического зенкера показаны на рис. 17.

Рис. 17. Части и элементы цилиндрического зенкера:

1 — передняя поверхность; 2 — режущая кромка; 3 — сердцевина; 4 — задняя поверхность; 5 — ленточка

Главные лезвия у зенкеров расположены на заборном конусе под углом φ (угол в плане). При обработке стали угол в плане φ = 60°, при обработке чугуна φ = 45÷60°. У зенкеров с пластинками из твердых сплавов φ = 60÷75°. Задний угол α главного лезвия принимается равным 8—10°.

Продолжение табл. 49

Продолжение табл. 49

Типы и основные размеры зенкеров приведены в табл. 51. Технические условия (ГОСТ 1677—67) распространяются на зенкеры с коническим хвостовиком (ГОСТ 1676—53), насадные цельные (ОСТ ГОСТ 12489—67) и насадные со вставными ножами из быстрорежущей стали (ГОСТ 2255—67).

Типы и основные размеры зенкеров приведены в табл. 51. Технические условия (ГОСТ 1677—67) распространяются на зенкеры с коническим хвостовиком (ГОСТ 1676—53), насадные цельные (ОСТ ГОСТ 12489—67) и насадные со вставными ножами из быстрорежущей стали (ГОСТ 2255—67).

Таблица 50

Типовые наборы центровочного инструмента

Режущая часть сборных зенкеров и зенкеры цельные изготовляются из быстрорежущей стали Р18 и Р9, а зенкеры с коническим хвостовиком — сварными (хвостовики из стали марки 45). Для изготовления корпусов зенкеров применяют сталь 40Х или 45.

Рис. 18. Зенковки

Рис. 18. Зенковки

Твердость зенкеров с коническим хвостовиком на ¾ длины рабочей части и на всей длине рабочей части насадных зенкеров должна быть HRC 62—64. Твердость лапок хвостовых зенкеров и корпусов насадных зенкеров должна быть HRC 30—45.

Допускаемые отклонения по диаметру для зенкеров, предназначенных под развертывание, должны иметь верхнее отклонение от —210 до —420 мкм и нижнее от —245 до +490 мкм для номинальных диаметров от 10 до 120 мм. Для зенкеров, предназначенных для окончательной.

Подготовка к сверлению и зенкерованию

Подготовка к сверлению. Важными условиями качественной обработки отверстия сверлом являются: прочное закрепление заготовки без заметного биения, перпендикулярность ее торца к оси вращения, отсутствие на торце неровностей и выпуклости, совпадение оси пииоли с осью шпинделя и создание первоначального направления сверлу.

Заготовку, установленную в токарном патроне, при необходимости выверяют и прочно закрепляют. Торец ее перед сверлением чисто подрезают. Чтобы создать первоначальное направление сверлу, особенно при большей длине его, в центре торца рекомендуется делать небольшое конусное углубление. Его выполняют упорным резцом или коротким жестким сверлом. Угол центрового углубления делают на 20—30° меньше угла при вершине рабочего сверла. При таком условии перемычка сверла в начальный момент не будет участвовать в резании, что намного устраняет опасность смещения сверла в сторону,.

Для повышения жесткости длинных сверл их рекомендуется подпирать в начале сверления обратной стороной резца, закрепленного в резцедержателе так, чтобы верхняя плоскость стержня находилась на 5—6 мм выше оси сверла.

Перед сверлением глубокого отверстия заготовку необходимо сначала надсверлить коротким сверлом такого же диаметра на глубину, примерно равную диаметру отверстия. В этом случае основное сверло, получив первоначальное направление, не сможет отклониться в сторону.

Соосность центров станка проверяют ранее описанными способами. Заднюю бабку закрепляют на станине в таком положении, чтобы вылет пиноли при сверлении был наименьшим.

Не менее важным является правильная установка сверла. Его хвостовик и отверстие пиноли следует насухо протереть. Забоины на хвостовике удаляют напильником. Сверло устанавливают в пи- ноль резким осевым толчком.

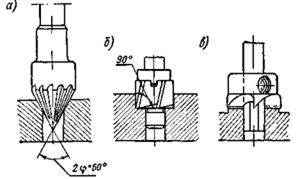

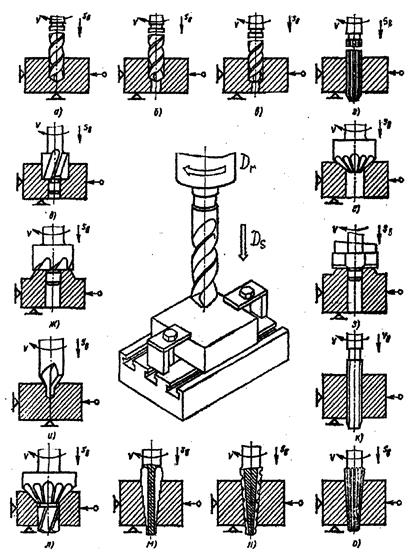

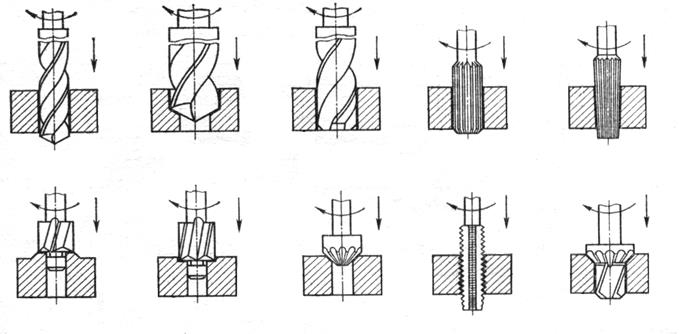

Примеры

Схемы сверления зенкерования и развёртывания

Схемы сверления зенкерования и развёртывания

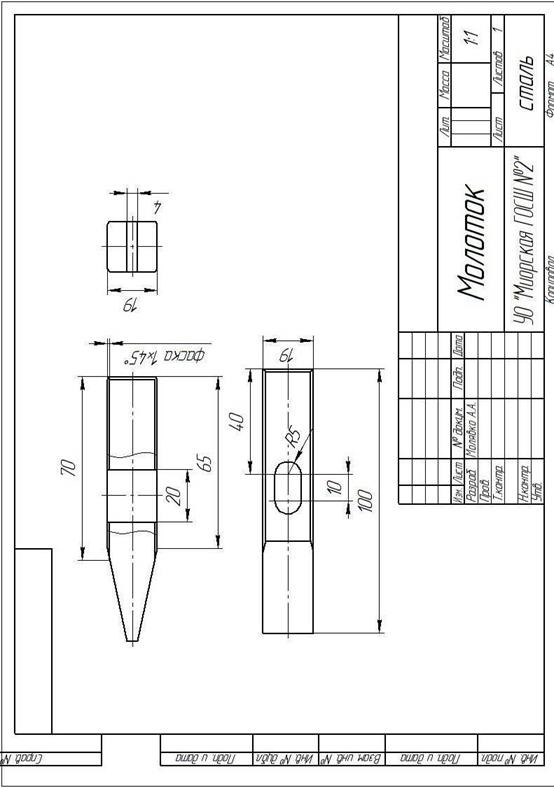

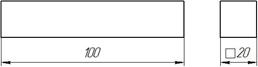

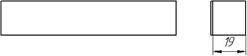

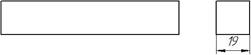

Технологическая карта молотка

Технологическая карта молотка

| № п.п. | Наименование операции | Эскиз | Инструменты и приспособления |

| Выбрать заготовку 20х20х100 |

| Линейка. | |

| Разметить заготовку по высоте |

| Линейка, чертилка. | |

| Опилить горизонтальную плоскость до линии разметки |

| Тиски, напильник. | |

| 4. | Разметить заготовку по длине. |

| Линейка, чертилка. |

| 5. | Опилить вертикальную плоскость |

| Тиски, напильник. |

| 6. | Разметить носок напильника. |

| Линейка, чертилка. |

| 7. | Опилить носок по линиям разметки. |

| Тиски, напильник. |

| 8. | Разметить и накернить центры отверстий. |

| Чертилка, линейка, кернер, молоток. |

| 9. | Просверлить отверстия Ø 10 |

| Сверло, сверлильный станок. |

| 10. | Вырубить перемычку между отверстиями. |

| Зубило, плита, молоток. |

| 11. | Распилить отверстие по линиям разметки. |

| Тиски, напильник. |

| 12. | Опилить фаски. |

| Тиски, напильник. |

| 13. | Проконтролиро-вать изделие. | Штангенциркуль. |

Отчёт

За время учебной практики я изучил теоретический материал, выполнил предложенные задания. На практической части я выполнил разметку детали, опиливание детали напильником, выполнил разметку штангенциркулем и накренил кёрном. После чего на станке я сделал два скоса на заготовке, снова её зачистил и просверлил отверстие. Затем сделал рукоятку с помощью рубанка и напильников, зачистил её наждачной бумагой. В конце изготовил железный клин, при помощи ножовки по металлу и напильников. После выполненных работ собрал готовый молоток.

Заключение

Я, Кобец Евгений Владимирович, прошёл курс слесарной практики. Изучил такие слесарные работы как: разметка, зачистка, рубка, сверление, фрезерование, шлифовка, гибка и правка металла и металлический изделий, клепка, пайка, лужение, шабрение, притирка, доводка. Прошёл обучающий курс безопасности труда по профессии слесарь-ремонтник; обращение со слесарными инструментами и станками.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|