- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

МЕТОДЫ ОБЕСПЕЧЕНИЯ НАДЁЖНОСТИ. СЛОЖНЫХ СИСТЕМ

МЕТОДЫ ОБЕСПЕЧЕНИЯ НАДЁЖНОСТИ

СЛОЖНЫХ СИСТЕМ

1. КОНСТРУКТИВНЫЕ СПОСОБЫ ОБЕСПЕЧЕНИЯ НАДЁЖНОСТИ

Одной из важнейших характеристик сложных технических систем является их надёжность. Требования к количественным показателям надёжности возрастают тогда, когда отказы технической системы приводят к большим затратам материальных средств, либо угрожают безопасности (например, при создании атомных лодок, самолётов или изделий военной техники). Один из разделов технического задания на разработку системы – раздел, определяющий требования к надёжности. В этом разделе указывают количественные показатели надёжности, которые необходимо подтверждать на каждом этапе создания системы.

На этапе разработки технической документации, являющейся комплектом чертежей, технических условий, методик и программ испытаний,

выполнение научно-исследовательских расчётов, подготовки эксплуатационной документации и обеспечение надёжности осуществляют способами рационального проектирования и расчётно-экспериментальными

методами оценки надёжности.

Важное место в обеспечении надёжности системы занимает подбор металла, из которого конструируют силовые узлы металлоконструкций, так как от несущих конструкций зависит надёжность и долговечность изделия.

Для изделий, работающих в стационарных условиях, чаще всего используют обычные углеродистые стали, а для изделий, работающих в условиях переменных нагрузок с высокой интенсивностью, – высоколегированные. В зависимости от внешних воздействующих факторов и условий нагружения подбирают соответствующие материалы с определёнными характеристиками.

Существуют несколько методов, с помощью которых можно повысить конструктивную надёжность сложной технической системы.

Конструктивные методы повышения надёжности предусматривают создание запасов прочности металлоконструкций, облегчение режимов работы электроавтоматики, упрощение конструкции, использование стандартных деталей и узлов, обеспечение ремонтопригодности, обоснованное использование методов резервирования.

Наряду с конструктивными методами, обеспечивающими работоспособность системы, широко применяют вероятностные методы оценки её надёжности на этапах эскизного и рабочего проектирования. С целью определения количественных показателей надёжности составляют функциональную схему и циклограмму работы системы во времени при её эксплуатации. Более полному пониманию работы системы способствует принципиальная схема, в которой подробно описывают соединение узлов и элементов, а также их назначение. На основании функциональной и принципиальной схем работы системы составляют структурную схему надёжности с указанием резервирования отдельных элементов, узлов и каналов. На основании структурной схемы надёжности составляют перечень элементов и узлов с указанием интенсивностей отказов, взятых из справочной литературы или полученных по результатам испытаний или эксплуатации. Далее на основании исходных данных выполняют расчёт проектной надёжности системы.

Анализ и прогнозирование надёжности на стадии проектирования дают необходимые данные для оценки конструкции. Такой анализ проводят для каждого варианта конструкции, а также после внесения конструктивных изменений. При обнаружении конструктивных недостатков, снижающих уровень надёжности системы, проводят конструктивные изменения и корректируют техническую документацию.

2. ТЕХНОЛОГИЧЕСКИЕ СПОСОБЫ ОБЕСПЕЧЕНИЯ

НАДЁЖНОСТИ ИЗДЕЛИЙ В ПРОЦЕССЕ ИЗГОТОВЛЕНИЯ.

Одним из основных мероприятий на стадии серийного производства, направленных на обеспечение надёжности технических систем, является стабильность технологических процессов. Научно обоснованные методы управления качеством продукции позволяют своевременно давать заключение о качестве выпускаемых изделий.

На предприятиях промышленности применяют два метода статистического контроля качества: текущий контроль технологического процесса и выборочный метод контроля.

Метод статистического контроля (регулирования) качества позволяет своевременно предупреждать брак в производстве и, таким образом, непосредственно вмешиваться в технологический процесс.

Выборочный метод контроля не оказывает непосредственного влияния на производство, так как он служит для контроля готовой продукции, позволяет выявить объём брака, причины его возникновения в технологическом процессе или же качественные недостатки материала.

Анализ точности и стабильности технологических процессов позволяет выявить и исключить факторы, отрицательно влияющие на качество изделия. В общем случае контроль стабильности технологических процессов можно проводить следующими методами:

графоаналитическим с нанесением на диаграмму значений измеряемых параметров;

расчётно-статистическим для количественной характеристики точности и стабильности технологических процессов;

а также прогнозированием надёжноститехнологических процессов на основе количественных характеристик приведённых отклонений.

Расчётно-статистическим методом определяют коэффициент точности (Kт) и коэффициент смещения (Kс).

Коэффициент точности характеризует соотношение полей допуска исследуемого параметра (размера). Его значение определяют по формуле

Kт = T /w,

где Т – допуск; ω – поле рассеяния контролируемого параметра в соответствующей выборке.

Коэффициент смещения характеризует относительную величину смещения центра рассеяния размеров от середины поля допуска

Kс = (x - D0 ) / 2 ,

где х – среднее арифметическое значение центра рассеяния; Δ0 – координата середины поля допуска

D0 = (Тн +Tв ) / 2 ,

где Tн и Tв – нижнее и верхнее предельные отклонения параметра.

В случае если коэффициент Kт > 1, то точность технологического процесса хорошая, если Kт = 0,95…1, то точность удовлетворительная, при Kт ≤ 0,9…0,7 точность неудовлетворительная.

3. ОБЕСПЕЧЕНИЕ НАДЁЖНОСТИ СЛОЖНЫХ

ТЕХНИЧЕСКИХ СИСТЕМ В УСЛОВИЯХ ЭКСПЛУАТАЦИИ

Надёжность технических систем в условиях эксплуатации определяется рядом эксплуатационных факторов, таких как квалификация обслуживающего персонала, качество и количество проводимых работ по техническому обслуживанию, наличие запасных частей, использование измерительной и проверочной аппаратуры, а также наличие технических описаний и инструкций по эксплуатации.

В процессе эксплуатации отказы системы принято подразделять на две основные категории – внезапные отказы и постепенные.

Внезапные отказы связаны с наличием в изделии скрытых производственных дефектов, причинами конструктивного характера, ошибками обслуживающего персонала.

Постепенные отказы системы обусловлены постепенными изменениями параметров. Такое изменение параметров в основном вызвано старением элементной базы системы.

В первом приближении можно принять, что все отказы, возникающие в процессе эксплуатации, являются независимыми.

Поэтому надёжность всей системы при предположении независимости отказов равна

P = P1 P2 P3 ,

где P1, Р2, Р3 – вероятности безотказной работы системы соответственно по непрогнозируемым внезапным отказам, внезапным отказам, которые могут быть предотвращены при своевременном техническом обслуживании, и постепенным отказам.

Одной из причин отсутствия отказов элементов системы является качественное техническое обслуживание, которое направлено на предотвращение прогнозируемых внезапных отказов. Вероятность безотказной работы системы, обусловленная качеством обслуживания, равна

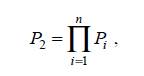

где Pi – вероятность безотказной работы i-го элемента, связанная с техническим обслуживанием.

По мере совершенствования обслуживания значение вероятности

безотказной работы Р2 приближается к единице.

Замена элементов с возрастающей во времени интенсивностью отказов возможна во всех сложных технических системах. С целью уменьшения во времени интенсивности отказов вводят техническое обслуживание системы, которое направлено на снижение внезапных отказов.

4. ПУТИ ПОВЫШЕНИЯ НАДЁЖНОСТИ СЛОЖНЫХ

ТЕХНИЧЕСКИХ СИСТЕМ ПРИ ЭКСПЛУАТАЦИИ

Для повышения надёжности сложных технических систем в условиях эксплуатации проводят ряд мероприятий, которые можно подразделить на следующие четыре группы:

1) разработку научных методов эксплуатации;

2) сбор, анализ и обобщение опыта эксплуатации;

3) связь проектирования с производством изделий машиностроения;

4) повышение квалификации обслуживающего персонала.

Научные методы эксплуатации включают в себя научно обоснованные методы подготовки изделия к работе, проведения технического обслуживания, ремонта и других мероприятий по повышению надёжности сложных технических систем в процессе их эксплуатации. Порядок и технологию проведения этих мероприятий описывают в соответствующих руководствах и инструкциях по эксплуатации конкретных изделий. Более качественное выполнение эксплуатационных мероприятий по обеспечению надёжности изделий обеспечивается результатами статистического исследования надёжности этих изделий.

При эксплуатации изделий большую роль играет накопленный опыт. Значительную часть опыта эксплуатации используют для решения частных организационно-технических мероприятий. Однако накопленные данные необходимо использовать не только для решения задач сегодняшнего дня, но и для создания будущих изделий с высокой надёжностью.

Большое значение имеет правильная организация сбора сведений об отказах. Содержание мероприятий по сбору таких сведений определяется типом изделий и особенностями эксплуатации этих изделий. Возможными источниками статистической информации могут быть сведения, полученные по результатам различных видов испытаний и эксплуатации.

Контрольные вопросы

1. Какие существуют методы для повышения надёжности?

2. Дать понятие научным методам эксплуатации.

3. Дать понятие расчётно-статистическому методу.

4. Что такое коэффициент точности?

5. Что такое коэффициент смещения?

6. Дать определение методу статистического контроля (регулирования) качества.

7. Дать понятие вероятностным методам оценки надёжности.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|