- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Технологический процесс изготовления детали

1 Технологический процесс изготовления детали

Деталь – «втулка», ее можно отнести к деталям типа диск. Изготавливается из конструкционной качественной стали 45 ГОСТ 1050-74. Эта сталь хорошо обрабатывается резанием. В процессе обработки деталь подвергается улучшению. Твердость после термообработки HВ 220…260. Исходя из условий автоматизированного производства разработаем технологический процесс обработки звездочки. Связанными размерами на детали будут А1= 52-0,12, А2= 28-0,33 , А3= 34±0,125. Точность размера R2 будут обеспечены точностью инструмента (резца), а R45 контурным точением.

В качестве заготовки используем штамповку. Группа стали М2, степень точности Т4, степень сложности С3, расчетная масса 0,75 кг, исходный индекс 11.

Технологический процесс приведен в табл.1

Таблица 1 - Технологический процесс изготовления звездочки

| Технологическая операция | Операционный эскиз |

| 10. Заготовительная |

|

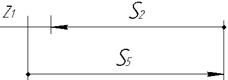

| 20. Токарная с ЧПУ Точить предварительно D5 и окончательно D5 и D6 выдерживая размеры S3 , S4 и S5 . |

|

| 30 Токарная с ЧПУ Точить торец выдерживая размер S2 диаметры D4, D3 , R1. |

|

| 40. Термическая Улучшить, HВ 220…260. | |

| 50. Внутрошлифовальная Шлифовать пов. D2. |

|

| 60. Круглошлифовальная Шлифовать пов. D1 выдерживая размер S1 |

|

2. Составление размерной схемы обработки.

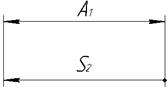

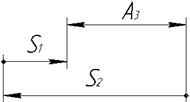

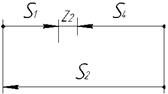

Используя разработанный технологический процесс, составим размерную схему обработки, которая приведена на рис.1. На рисунке буквами А обозначены конструкторские размеры, З – размеры заготовки, S - технологические размеры, z - размеры припуска. Назначаем минимальные припуски zmin на механическую обработку торцов. При токарной обработке z1min =z3min=z4min=1 мм, при шлифовании =z3min =0,3мм /1/.

Для выявления технологических размерных цепей построим графы размерных связей: исходное дерево, производное дерево, совмещенный граф (рис.2.)

Выделим технологические размерные цепи. Рассчитаем технологические размеры и размеры заготовки используя метод «максимума-минимума»

|

Вначале выделим размерные цепи, они приведены в табл 2.

Таблица 2 – Размерные цепи

| Размерная цепь | Уравнение цепи |

| А1=S2=52-0,12 |

| А2=S4=28-0,33 |

| А3=S2 – S1 |

| z2=S2-S1-S3 |

| z1=S5-S2 |

| z4=З1-S5 |

| z3=З2 + S3 – S5 |

А1=S2=52-0,12

А2=S4=28-0,33

A3=S2-S1

A3max=S2max-S1min

S1min = S2max - A3max = 52 - 34,125=17,775 мм.

A3min =S2min -S1max

S1max = S2min -A3min = 51,88 - 33,875= 18,005 мм

S1 =18,005-0,13 мм

z2=S2-S1-S4

При использовании в качестве замыкающего звена размера припуска воспользуемся его минимальным значением

z2 min =S2 min -S1 max –S3 max

S3 max= S2 min -S1 max - z2 min= 51,88-18,005-0,3 = 33,575 мм

Однократное точение торца обеспечивает точность по 12 квалитету, допуск на размер S3 ТS3 = 0,25 мм.

S3 min= S3 max - ТS3=33,575 - 0,25 = 33,325 мм.

S3 = 33,575-0,25

z2 max =S2 max -S1 min –S3 min = 52 - 17,775 - 33,325 = 0,8 мм

z2 =S2 -S1 –S3 = 52-18,005-33,575=0,42 мм.

z2=0,42

z1 min =S5 min -S2 max

S5 min= S2 max+ z1 min= 52+1= 53 мм

Однократное точение торца обеспечивает точность по 12 квалитету, допуск на размер S5 ТS5 = 0,3 мм.

S5 max = S5 min - ТS5=53 + 0,3 = 53,3 мм.

S5 =53,3-0,3

z1 max = S5 max -S2 min= 53,3 - 51,88 = 1,42 мм

z1 = S5 -S2 = 53,3 – 52 = 1,3 мм

z1 = 1,3

z4 min =З1 min -S5 max

З1 min= S5 max + z4 min = 53,3+ 1=54,3 мм

Допуск на размер З1 определяем исходя из исходного индекса 11 ТЗ1=2(  )

)

З1 max = З1 min + ТЗ1 = 54,3 +2= 56,3 мм.

З1= 55

z4 max =З1 max -S5 min = 56,3 - 53 =3,3 мм

z4 = З1 -S5 = 55 - 53,3= 1,7 мм

z4 =1,7

z3=З2 + S3 – S5

z3 min =З2 min + S3 min – S5 max

З2 min= S5 max - S3 min + z3 min= 53,3 - 33,325 – 1=20,975 мм

Допуск на размер З2 определяем исходя из исходного индекса 11 ТЗ2=1,6(  )

)

З2 max = З2 min + ТЗ2 = 20,975 + 1,6= 22,575 мм.

З2 = 21,475

z3 max =З2 max + S3 max – S5 min = 22,575 + 33,575 - 53 = 3,15 мм.

z3 =З2 + S3 – S5 = 21,475+ 33,575-53,3 = 1,75 мм

z3 = 1,75

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|