- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Пояснительная записка. Курсовой проект

Государственное профессиональное образовательное учреждение «Юргинский техникум машиностроения и информационных технологий»

Разработка технологического процесса механической обработки детали полумуфта с годовой программой выпуска 24000 штук с использованием CAD/CAM систем и разработкой управляющей программы для оборудования с ЧПУ.

Пояснительная записка

КП. 15.02.08.20.11.ПЗ

Курсовой проект

Введение

Целью курсового проекта является разработка технологического процесса механической обработки детали полумуфта с годовой программой 24.000 штук с использованием CAD\CAM систем и расчёт управляющей программы для оборудования с ЧПУ. Тема курсового проекта предусматривает возможность внедрения высокопроизводительного оборудования, режущих инструментов и других устройств, позволяющих осуществлять механизацию и автоматизацию производственных процессов.

Машиностроительная промышленность является ведущей отраслью народного хозяйства, которое определяет дальнейшее ускорение и развитие научно-технического процесса в других отраслях. Основными задачами машиностроения является непрерывное повышение качества машин и оборудования, совершенствование роста производительности труда на предприятиях. Выполнению этих задач способствуют организация работы на основе современных средств производства, внедрение передовой технологии и прогрессивной технологической оснастки.

Основные задачи, решаемые в курсовом проекте – это разработка технологического процесса механической обработки детали, нормирование технологических операций, разработка управляющей программы, расчет и проектирование режущего инструмента

Сегодня для достижения успеха на рынке промышленное предприятие вынуждено работать над сокращением срока выпуска продукции, снижением ее себестоимости и повышением качества. Стремительное развитие компьютерных и информационных технологий привело к появлению CAD/CAM-систем, которые являются наиболее продуктивными инструментами для решения этих задач.

Под CAD-системами (computer-aided design – компьютерная поддержка проектирования) понимают программное обеспечение, которое автоматизирует труд инженера-конструктора и позволяет решать задачи проектирования изделий и оформления технической документации при помощи персонального компьютера.

САМ-системы (computer-aided manufacturing – компьютерная поддержка изготовления) автоматизируют расчеты траекторий перемещения инструмента для обработки на станках с ЧПУ и обеспечивают выдачу управляющих программ с помощью компьютера.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Разраб. |

| Cтарых. К. Е. |

| Провер. |

| Галимова. Т. И. |

| Провер. |

| Н. Контр. |

| . |

| Утверд. |

| Разработка технологического процесса |

| Лит. |

| Листов |

| ЮТМиИТ гр. ТМ - 17 |

Введение

1. Технологический раздел

1.1 Описание конструкции детали

1.2 Производственная программа выпуска изделия

1.3 Анализ технологичности детали

1.4 Выбор метода получения заготовки

1.4.1 Назначение припусков и допусков на заготовку

1.4.2 Расчет массы заготовки

1.4.3 Определение себестоимости изготовления заготовки

1.4.4 Определение экономического эффекта

1.4.5 Описание метода получения заготовки штамповки

1.5 Выбор баз

1.6 Составление технологического маршрута обработки детали

1.7 Расчет припусков

1.8 Выбор оборудования

1.9 Выбор режущего инструмента

1.10 Выбор мерительного инструмента

1.11 Выбор приспособления

1.12 Выбор вспомогательного инструмента

1.13 Расчет режимов резания

1.14 Нормирование технологического процесса

1.15 Разработка управляющей программы для автоматизированного оборудования на токарную операцию с ЧПУ

1.16 Формирование комплекта технологической документации на механическую обработку детали с помощью CAPP системы

2. Конструкторский раздел

2.1 Проектирование 3-D модели детали

2.2 Проектирование рабочих чертежей детали и заготовки с помощью CAD системы

2.3 Расчет режущего инструмента

3. Организационный раздел

3.1 Организация технического обслуживания и ремонт технологического оборудования

3.2 Организация технологического обслуживания и ремонт станков с ЧПУ

3.3 Организация работы участка станков с ЧПУ и рабочего места оператора

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП. 15.02.08.20.11.ПЗ. |

4.1 Общие правила охраны труда на производстве

4.2Техника безопасности при техническом обслуживании технологического оборудования

4.3 Противопожарные мероприятия

Заключение

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП. 15.02.08.20.11.ПЗ. |

1.1 Описание конструкции детали

Полумуфта тело вращения имеет: две ступени, основное отверстие, шлицы. На наружней поверхности имеется резьба, а также паз. Имеет канавки и четыре фаски.

В таблице 1.1 представлен химический состав стали 40Х ГОСТ 4543-71

Таблица 1.1 – Химический состав стали 40Х ГОСТ 4543-71.

| Содержание элементов, % | |||||||

| Углерод C | Кремний Si | Марганец Mn | Хром Cr | Никель Ni | Медь Cu | Сера S | Фосфор P |

| 0,36-0,44 | 0,17-0,37 | 0,50-0,80 | 0,8-1,1 | 0,3 | 0,3 | 0,035 | 0,035 |

В таблице 1.2 представлены механические свойства Стали 40Х ГОСТ 4543-71.

Таблица 1.2 – Механические свойства. Сталь 40Х ГОСТ 4543–71.

| Отжиг | σ, 02предел текучести | σβ, предел текучести условный | σ , относительное удлинения разрыва | Ψ, относительное сужение | KcU, удельная вязкость образа | HB, твёрдость по Бринелю |

| Норма лиза ция | мм | МПа | не менее % | Дж/см | ||

| 212-248 | ||||||

Технологические свойства

Температура ковки ˚С начала 1250, конца 800. Сечения до 350мм охлаждается на воздухе.

Свариваемость – трудносвариваемая. Способы сварки: РДС, ЭШС, необходимы подогрев и последующая термообработка. КТС – необходима последующая термообработка.

Обрабатываемость резанием – в горячекатаном состоянии при HB 163-168, σβ = 610 МПа, Кυ тв, спл = 1,20, Кυ б, ст = 0,95.

Флокеночувствительность – чувствительна.

Склонность к отпускной хрупкости – склонна.

1.2

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП. 15.02.08.20.11.ПЗ. |

Определение типа производства

Производственная программа выпуска деталей полумуфта составляет 24.000 штук. Выбираем тип производства крупносерийное.

Характеристика крупносерийного производства.

Крупносерийное производство характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготавливаемых изделий в течении продолжительного периода времени. При крупносерийном производстве технологические процессы разрабатываются подобно и хорошо оснащаются, что позволяет обеспечить высокую точность и взаимозаменяемость деталей, малую трудоемкость, а следовательно, и более низкую, чем при серийном производстве, себестоимость изделий.

При крупносерийном производстве возможно более широко применять механизацию и автоматизацию производственных процессов, использовать дифференцирование технологического процесса на элементарные операции, применять быстродействующие специальные приспособления, режущий и измерительный инструмент.

1.3 Анализ технологичности детали.

Каждая деталь должна изготавливаться с минимальными трудовыми и материальными затратами. Эти затраты можно сократить в значительной степени от правильного выбора варианта технологического процесса, его оснащения, механизации и автоматизации, применения оптимальных режимов обработки и правильной подготовки производства. На трудоёмкость изготовления детали оказывают особое влияние её конструкция и технические требования на изготовление.

1.3.1 Качественная оценка технологичности

Конструкция детали состоит из стандартных и унифицированных конструктивных элементов. Размеры и поверхности детали имеют соответственно оптимальные квалитеты точности и шероховатости. Детали изготавливаются из заготовки полученной рациональным методом. Конструкция детали обеспечивает возможность применения типового технологического процесса. Обрабатываемые поверхности детали обеспечивают доступный подвод режущего и измерительного инструмента.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП. 15.02.08.20.11.ПЗ. |

Данные для расчета количественной технологичности приведены в таблице 1.3

Таблица 1.3 – Данные для расчета количественной технологичности

| Наименование поверхности | Количество поверхностей | Количество унифицированных элементов, Оуз | Квалитет точности | Параметр шероховатости Ra, мкм |

| Торец | 6,3 | |||

| Наружный диаметр | 6,3 | |||

| Шлицы | 6,3 | |||

| Паз | 6,3 | |||

| Фаски | 6,3 | |||

| Канавки | 6,3 | |||

| Резьба | 6,3 | |||

| Конус | - | - | - | |

| Qэ=24 | Qу.э=25 |

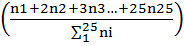

Коэффициент унификации Ку.э. конструктивных элементов рассчитывается по формуле

Ку.э. =  , (1.1)

, (1.1)

где Qу.э. – количество унифицированных элементов, шт;

Qэ. – количество поверхностей, шт.

Ку.э.=  =0,96

=0,96

Так как коэффициент Ку.э. > 0,6 то по этому показателю деталь технологична.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП. 15.02.08.20.11.ПЗ. |

Кт.ч. = 1-  , (1.2)

, (1.2)

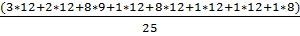

где Аср. – средний квалитет точности, вычисляется по формуле .

Аср.=  , (1.3)

, (1.3)

где ni – число поверхностей детали с соответствующей точностью.

Аср. =  = 10,4

= 10,4

Кт.ч. = 1-  =0,9

=0,9

Так как коэффициент Кт.ч. > 0,8 то по этому показателю деталь технологична.

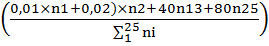

Коэффициент шероховатости поверхности Кш. вычисляется по формуле .

Кш. =  , (1.4)

, (1.4)

где Бср. – средняя шероховатость поверхностей, Мкм;

Бср. =  , (1.5)

, (1.5)

где n1 , n2 …n25 – количество поверхностей с заданной шероховатостью.

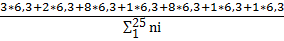

Бср=  =6,05

=6,05

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП. 15.02.08.20.11.ПЗ. |

= 0,16

= 0,16

Так как Кш. <0,32, то по этому показателю деталь технологична.

Деталь технологична по всем показателям.

1.4Выбор метода получения заготовки

Вид заготовки (прокат, поковка, отливка и т.д.) и метод ее изготовления определяются типом производства, технологическими характеристиками материала, конструктивными формами и размерами детали. В любом случае при выборе заготовки необходимо стремиться к максимальному приближению ее формы и размеров к готовой детали.

В прокате необходимо сравнить два технически равноценных варианта заготовки или метода ее изготовления в основе укрупненного экономического расчета. В случае, если при смене заготовки, объём последующей механической обработки изменяется несущественно, можно сравнить по стоимости заготовок.

Для крупносерийного производства выбираем метод получения заготовки штамповку на кривошипно-горячештамповочном прессе (КГШП).

1.4.1 Назначение припусков и допусков на заготовку

Выбираем по ГОСТ 7505-89:

Группа стали – М2;

Степень сложности – С2;

Класс точности – Т4;

Исходный индекс – 15.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП. 15.02.08.20.11.ПЗ. |

Наружный диаметр 185,4  мм.

мм.

Наружный диаметр 140  мм.

мм.

Внутренний диаметр 87,4  мм.

мм.

Длина 150  мм.

мм.

Длина 82,7  мм.

мм.

Длина 44  мм.

мм.

Длина 97,7  мм.

мм.

1.4.2 Расчет массы заготовки штамповки на КГШП.

Для определения массы заготовки разбивают заготовку на элементарные фигуры и определяют объём каждой фигуры.

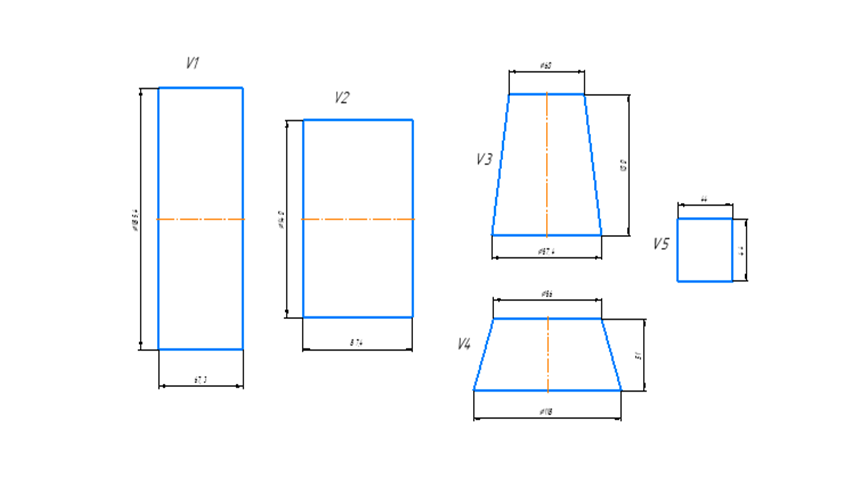

Элементарные фигуры представлены на рисунке 1.1

Рисунок 1.1 – Элементарные фигуры для определения объёма

Объёмы V1, V2 см3, вычисляются по формуле

V1 =  ×L, (1.6)

×L, (1.6)

где L – длина заготовки, мм;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП. 15.02.08.20.11.ПЗ. |

* 6.73=1815,9см3.

* 6.73=1815,9см3.

V2=  * 8.74=1344.7 см3.

* 8.74=1344.7 см3.

Объёмы V3, V4, см3, вычисляются по формуле

V =  * L * (

* L * (  +

+  + R * r), (1.7)

+ R * r), (1.7)

Где R –наибольший радиус, мм.

r – наименьший радиус, мм.

V3 =  * 10 * (

* 10 * (  +

+  + 4,37 * 3) = 1725,2см3.

+ 4,37 * 3) = 1725,2см3.

V4 =  +

+  +5,9*4,3

+5,9*4,3  = 419,93 см3.

= 419,93 см3.

Объёмы V5, V6, см3, вычисляются по формуле

V =  , (1.7)

, (1.7)

V5+V6=  +

+  =170,36 см3.

=170,36 см3.

Общий объём заготовки V см3 , вычисляется по формуле

Vобщ.=(V1+V2)-(V3+V4)-(V5+V6) (1.7)

Vобщ.= 3160,6-851,22 -170,36 = 2139,02см3

Масса заготовки полученной штамповкой 15.8 кг.

Масса заготовки полученной поковкой 25.5 кг. (1.8)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП. 15.02.08.20.11.ПЗ. |

Ким =  , (1.9)

, (1.9)

где mд – масса детали, кг;

mд = 11,5 кг.

mз = 15,8 кг.

Ким =  = 0.73

= 0.73

Масса заготовки mз.2 ,кг, полученная поковкой вычисляется по формуле

mз.2 = 25,5 кг

Ким =  = 0,5

= 0,5

Данные по расчету заготовок представлены в таблице 1.4

Таблица 1.4 - Данные по расчету заготовок

| Метод получения заготовок | Масса детали, кг | Масса заготовки, кг | Коэффициент использования металла, Ким |

| Штамповка | 11,5 | 15,8 | 0,73 |

| Ковка | 11,5 | 25,5 | 0,45 |

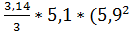

1.4.3 Определение себестоимости изготовления заготовки

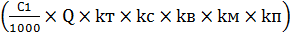

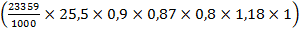

Стоимость заготовки, полученной штамповкой Sзаг.1 ,руб. вычисляется по формуле

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП. 15.02.08.20.11.ПЗ. |

-

-  ×

×  , (1.10)

, (1.10)

где С1 – базовая стоимость 1 тонны заготовок, руб;

С1=23359 руб.

– коэффициент, зависящий от класса точности;

– коэффициент, зависящий от класса точности;

= 0,9

= 0,9

– коэффициент, зависящий от массы;

– коэффициент, зависящий от массы;

=0,87;

=0,87;

– коэффициент, зависящий от массы;

– коэффициент, зависящий от массы;

= 0,8;

= 0,8;

коэффициент, зависящий от марки материала;

коэффициент, зависящий от марки материала;

= 1,18;

= 1,18;

– коэффициент, зависящий от объёма производства заготовок;

– коэффициент, зависящий от объёма производства заготовок;

= 1;

= 1;

Q – масса заготовки, кг;

Q = 15,8 кг;

q – масса детали, кг;

q =11,5 кг;

Sотх. – стоимость 1 тонны стружки, руб.;

Sотх. = 1442 руб.

Sзаг.1 =  -

-  ×

×  = 266,6 руб.

= 266,6 руб.

Стоимость заготовки поковки Sзаг.2 , руб. определяется по формуле

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП. 15.02.08.20.11.ПЗ. |

-

-  ×

×  , (1.10)

, (1.10)

где Q = 6,2 кг.

Sзаг.1 =  -

-  ×

×  = 614,7руб.

= 614,7руб.

Так как стоимость заготовки полученной штамповкой на КГШП, меньше чем стоимость ковки, то выбираем метод получения заготовки штамповки на КГШП.

1.4.4 Определение экономического эффекта

Экономический эффект Эз, руб., от выбранного способа получения заготовки вычисляется по формуле

Эз=( Sзаг.2 - Sзаг.1 )×N, (1.11)

где Sзаг.2 , Sзаг.1 – стоимости сопоставленных заготовок, руб;

N – годовая программа, шт;

N – 24000 шт.

Эз=( 614,7 – 266,6 )×24000 = 8 510 000руб.

1.4.5 Описание метода получения заготовки штамповки

Горячая объемная штамповка —это вид обработки металлов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента — штампа.

В зависимости от типа штампа выделяют штамповку в открытых и закрытых штампах.

Выбираем метод получения заготовки в закрытых штампах.

Штамповка в закрытых штампах-характеризуется тем, что полость штампа в процессе деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа небольшой, так что образование облоя в нем не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя — выступ (на прессах), или, наоборот (на молотах). Закрытый штамп может иметь не одну, а две взаимно перпендикулярные плоскости разъема, т. е. состоять из трех частей.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП. 15.02.08.20.11.ПЗ |

Существенное преимущество штамповки в открытых штампах — уменьшение расхода металла, поскольку нет отхода воблой. При штамповке в закрытых штампах металл деформируется в условиях всестороннего неравномерного сжатия при больших сжимающих напряжениях, чем в открытых штампах. Это позволяет получать большие степени деформации и штамповать малопластичные сплавы.

1.5 Выбор баз

При выборе баз необходимо принимать поверхность от которых дан размер на чертеже, определяющий положение обрабатываемой поверхности. Базы должны обеспечить отсутствие недопустимых деформаций детали, а так же простоту приспособлений.

При выборе баз необходимо соблюдать принципы базирования:

–правила шести точек;

–принцип совмещения баз;

–принцип постоянства баз.

Схемы базирования по операциям представлены в таблице 1.5

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП. 15.02.08.20.11.ПЗ. |

| Номер и назначение операции | Теоретическая схема базирования | Обозначение баз по ГОСТ 3.1107-81 |

| 005 Токарная с ЧПУ | ||

| 010 Токарная с ЧПУ | ||

| 015 Горизонтально протяжная | ||

| 020 Вертикально – фрезерная с ЧПУ | ||

| 025 Резьбофрезерная |

1.6Составление технологического маршрута обработки детали

Этот раздел наиболее сложен и носит принципиальное значение, требует творческого подхода. Он заключается в определении последовательности и содержания технологических операций, а так же в укрупненном выборе состава средств технологического оснащения . Маршрут обработки заготовки в целом составляется на основе требований рабочего чертежа детали и вида заготовки. При этом следует придерживаться типовой технологии.

Структура обработки детали Фланец.

005 Токарная с ЧПУ.

А. Установить и снять деталь.

1. Точить торец 1 диаметр 185,4 мм.

2. Точить поверхность 2 диаметр 180h12 мм; длина 25 мм.

3. Точить поверхность 3 диаметр 170мм; длина 40мм.

4. Точить фаску 4 2,5*45°.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП. 15.02.08.20.11.ПЗ. |

А. Установить и снять деталь.

1. Точить торец 1 диаметр 180h12мм.

2. Точить торец 2 длина 140мм.

3. Точить поверхность 3 начерно диаметр 137мм; длина 85мм.

4. Точить поверхность 4 начисто диаметр 135мм; длина 85мм.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП. 15.02.08.20.11.ПЗ. |

6. Точить канавку с фаской 6 диаметр 130мм; длина 85мм.

7. Расточить отверстие 7 начерно диаметр 90мм; длина 102мм.

8. Расточить отверстие 8 начисто диаметр 92мм; длина 102мм.

9.Точить фаску 9 2,5*45°.

10. Точить фаску 10 2,5*45° .

015 Горизонтально протяжная

А. Установить и снять деталь.

1. Протянуть шлицы D-10x92H10x98H9x14F10; длина 102мм.

020 Вертикально-фрезерная

А. Установить и снять деталь.

1. Фрезеровать паз 1 ширина 50Н12мм; длина 27мм; глубина 30мм.

2. Фрезеровать две фаски 2 2,5*45°

025 Резьбофрезерная

А. Установить и снять деталь.

1. Фрезеровать резьбу М135х3-8g; длина 65мм

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП. 15.02.08.20.11.ПЗ. |

Величина припуска влияет на себестоимость изготовления детали. При увеличении припуска повышаются затраты труда, расход материала и другие производственные расходы, а при уменьшении повышается точность заготовки, что также увеличивает себестоимость изготовления детали.

Расчёт припусков табличным способом представлен в таблице 1.6

Таблица 1.6 – Расчёт припусков табличным способом.

| № п/п | Поверхность | Припуск, мм | Допуск, мм | Расчётный размер, мм |

| Ø180h12 | +2,7 -1,3 | |||

| заготовка | 5,4 | 185,4 | ||

| точение | 5,4 | 0,4 | 180h12 | |

| Ø135 | +2,4 -1,3 | |||

| заготовка | ||||

| т.черновое | 0,63 | |||

| т.чистовое | ||||

| Ø92H10 | +2,1 -1,1 | |||

| заготовка | 4,6 | 87,4 | ||

| расточ. черн | 0,35 | 90,4 | ||

| расточ. чист | 1,6 | 0,14 | 92Н10 | |

| l=50H12 | +2,1 -1,1 | |||

| заготовка | ||||

| фрезеров | 0,25 | |||

| фрезеров | 0,25 | 50Н12 | ||

| l=150h12 | +2,4 -1,2 | |||

| заготовка | ||||

| точ. торца | 2,5 | 0,4 | 152,5 | |

| точ. торца | 2,5 | 0,4 | 150h12 | |

| l=65h12 | +2,1 -1,1 | |||

| заготовка | 2,3 | 67,3 | ||

| точ. торца | 2,3 | 0,3 | 65h12 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП. 15.02.08.20.11.ПЗ. |

От правильного выбора оборудования зависит производительность изготовления детали, экономное использование производственных площадей, механизации и автоматизации ручного труда, электроэнергии и в итоге себестоимость изделия.

При выборе станочного оборудования необходимо учитывать:

-характер производства;

-методы достижения заданной точности при обработки;

-необходимую сменную(или часовую) производительность;

-соответствие станка размерам детали;

-мощность станка;

-удобство управления и обслуживания станка;

-габаритные размеры и себе стоимость станка;

-возможность оснащения станка высокопроизводительными приспособлениями и средствами механизации и автоматизации;

-кинематические данные станка (подачи, частота вращения и т.д.).

Для данного технологического процесса выбрано следующее оборудование:

1.Станок программный модели СТП220АП

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП. 15.02.08.20.11.ПЗ. |

3. Резьбофрезерный станок (полуавтомат) модели 5К63

4. Горизонтально протяжной полуавтомат для внутреннего протягивания модели 7Б55.

Технические данные станков представлены в таблице 1.7

Таблица 1.7 – Технические данные станков

| № п/п | Технические данные станков | Модели станков | |||

| СТП220АП | 6Р13ФЗ | КТ-44А | 7Б35 | ||

| Наибольший диаметр обрабатываемого изделия, мм | |||||

| Наибольшая длина обрабатываемого изделия, мм | |||||

| Мощность двигателя главного движения, Квт | 7,5 | 1,5 | 18,5 | ||

| Пределы чисел оборотов шпинделя, об/мин | 15…1442 | 40-2000 | 710-4750 | ||

| Диапазон подач, мм/мин | 1-3000 | 10-1200 | |||

| Количество инструментов в револьверной головки, шт | |||||

| Система ЧПУ станка | CNC-T | H331M | |||

| Габариты станка, мм | 4200х 3250 х2600 | 2575 х2180 х2480 | 2330х 1880 | 6340х 2090 х1910 | |

| Наибольшее тяговое усилие станка, т | |||||

| Размеры рабочей поверхности стола, мм | 1600х400 | 450х450 | |||

| Наибольший шаг нарезаемой резьбы, мм | 0,5-4 | ||||

| Рабочая скорость протяжки, м/мин | 1,5-11,5 | ||||

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП. 15.02.08.20.11.ПЗ. |

При разработке технологического процесса механической обработки заготовки выбор режущего инструмента, его вида, конструкции и размеров в значительной мере предопределяется методами обработки, свойствами обрабатываемого материала, требуемой точностью обработки и качества обрабатываемой поверхности заготовки.

При выборе режущего инструмента необходимо стремиться принимать стандартный инструмент, но, когда целесообразно, следует применять специальный, комбинированный, фасонный инструмент, позволяющий совмещать обработку нескольких поверхностей.

005, 010 Токарная с ЧПУ

Для чернового точения и подрезания торцов: резцы токарные сборные с механическим креплением многогранных твёрдосплавных пластин, левые сечение державки 32х25мм длина резца 170мм.

Резец 2101-0806 ГОСТ 20872 – 80 материал режущей части – сплав Т5К10 ГОСТ3882–74.

Для чистового точения: резцы токарные сборные с механическим креплением многогранных твёрдосплавных пластин, левые сечение державки 32х25мм длина резца 170мм. Резец 2101-0806 ГОСТ 20872 – 80 материал режущей части–сплав Т15К6 ГОСТ3882 – 74.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП. 15.02.08.20.11.ПЗ. |

Для чернового растачивания отверстий резцы токарные сборные расточные с механическим креплением многогранных твёрдосплавных пластин, левые , диаметр державки 32мм, длиной 170мм. Резец 2145 – 0544 ГОСТ 20874 – 75 материал режущей части сплав Т5К10 ГОСТ3882 – 74

Для чистового растачивания отверстий резцы токарные сборные расточные с механическим креплением многогранных твёрдосплавных пластин, левые , диаметр державки 32мм, длиной 170мм. Резец 2145 – 0544 ГОСТ 20874 – 75 материал режущей части сплав Т15К6 ГОСТ3882 – 74.

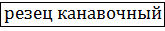

Для точения канавки  Материал режущей части Т15К10 ГОСТ3882 – 74.

Материал режущей части Т15К10 ГОСТ3882 – 74.

015 Горизонтально - протяжная.

Для протягивания шлицев: протяжка шлицевая комбинированная с прямобочным профилем размеры протяжки: длина протяжки L=1550мм, длина рабочей ча

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|