- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Сверление

Сверление

Операция для получения сквозных круглых (цилиндрических) отверстий называется сверлением;если отверстие несквозное, то операция называется засверливанием,а увеличение диаметра отверстия— рассверливаниемили развертыванием.

Сверление заключается в получении и обработке отверстий резанием с помощью специального инструмента – сверла. По конструкции и назначению сверла делятся на перовые, спиральные, центровочные и т. д. Чаще применяются спиральные сверла.

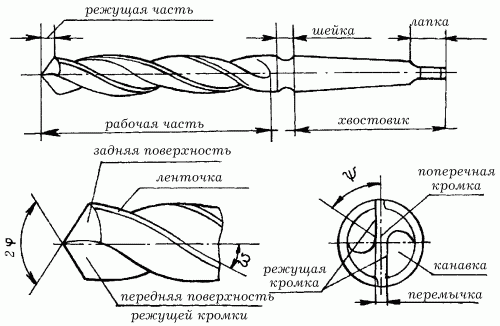

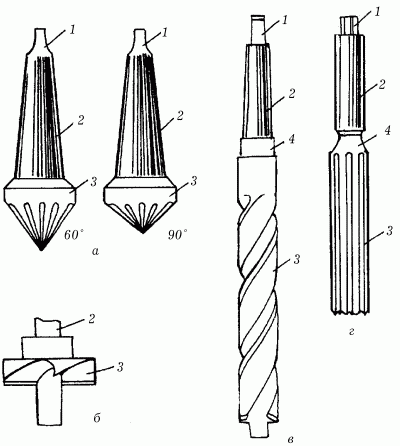

Спиральное сверло (рис. 39) состоит из рабочей части, хвостовика и шейки.

Рис. 1. Элементы спирального сверла: 2? – угол при вершине; ? – угол наклона винтовой канавки; ? – угол наклона поперечной кромки.

Рассверливание — зенкерами, развертками или сверлами большего диаметра.

Процесс сверления производят по разметке; для этого в центре будущего отверстия наносят кернером углубление.

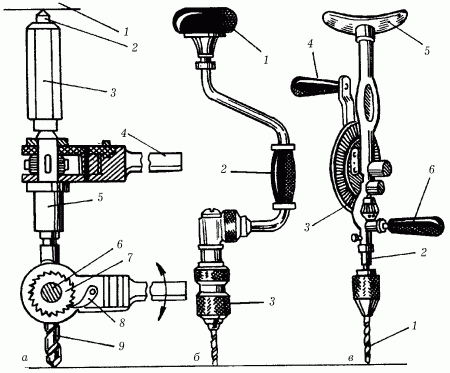

Для сверления отверстий до 3 мм применяют винтовые ручные дрели и перовые и спиральные сверла. Ручными дрелями с зубчатой передачей сверлят отверстия до 6—8 мм. В настоящее время работа значительно облегчается применением электродрелей и сверлильных станков, на которых можно сверлить отверстия любых диаметров.

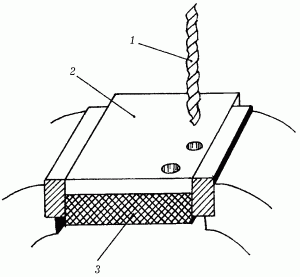

Рис. 2. Сверление сквозных отверстий: 1 – сверло; 2 —деталь; 3 – пластина.

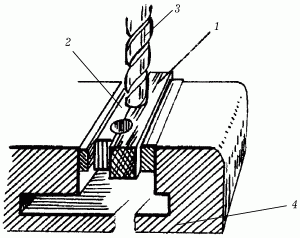

Рис. 3. Сверление неполных отверстий: 1 – изделие; 2 – прокладка; 3 – сверло; 4 – параллельные тиски.

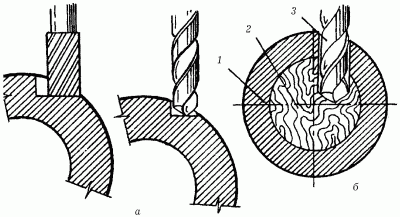

Рис. 4. Сверление боковых и полых отверстий: а – обработка и сверление боковых отверстий; б – сверление полых отверстий: 1 – изделие; 2 – деревянная пробка; 3 – сверло

В начале сверления подача сверла должна быть минимальной, а после того как сверло войдет в металл, подачу увеличивают. Сверло должно быть по возможности коротким, чтобы исключить возможности изгиба. Глубина сверления не должна превышать 6—8 диаметров сверла.

Рис. 5. Приспособления для ручного сверления: а – трещотка: 1 – скоба; 2 – верхний упор; 3 – гайка; 4 – рукоятка; 5 – патрон; 6 – шпиндель; 7 – зубья колеса; 8 – собачка; 9 – сверло; б – коловорот: 1 – опорная подушка; 2 – рукоятка; 3 – патрон со сверлом; в – ручная дрель: 1 – патрон со сверлом; 2 – шпиндель; 3 – зубчатая передача; 4 – рукоятка; 5 – нагрудник; 6 – неподвижная рукоятка.

Перед концом сверления подача опять уменьшается, так как иначе сверло может продавить оставшуюся тонкую перемычку и сломаться. Чаще всего сверла ломаются именно на выходе.

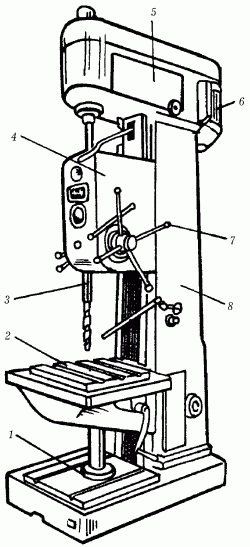

Рис. 6. Вертикально-сверлильный станок: 1 – плита; 2 – подъемный стол; 3 – шпиндель; 4 – коробка подач; 5 – шпиндельная головка; 6 – электродвигатель; 7 – штурвал; 8 – станина.

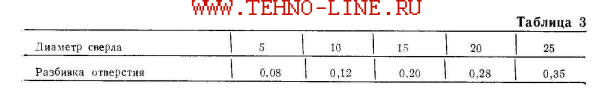

При сверлении следует учитывать разбивку отверстия в процессе сверления, которое происходит даже и при правильной заточке сверла (при неправильной заточке и установке сверла она значительно возрастает). Разбивка отверстий увеличивается в зависимости от вязкости металла, скорости сверления и диаметра отверстий. Примерные величины разбивки (в мм) даны в табл. 3.

Для уменьшения разбивки рекомендуется сначала сверлить отверстия на 1—3 мм меньше требуемого, а затем проходить сверлом нужного размера; диаметры свыше 20 мм лучше сверлить в два приема — сначала малым сверлом, а затем рассверливать до нужного диаметра.

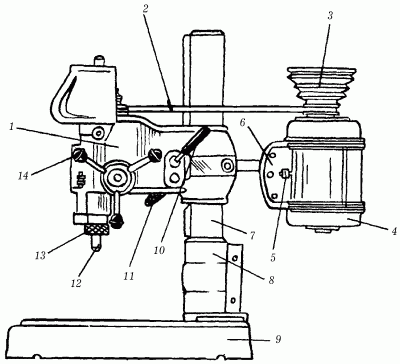

Рис. 8. Настольно-сверлильный станок: 1 – шпиндельная бабка; 2 – клиновый ремень; 3 – ступенчатый шкив; 4 – асинхронный электродвигатель; 5 – переключатель; 6 – подмоторная плита; 7 – колонна; 8 – кронштейн; 9 – плита; 10, 11 – рукоятки; 12 – шпиндель; 13 – гайка; 14 – штурвал.

При сверлении отверстий очень большой глубины сначала сверлят отверстие нужного диаметра на глубину рабочей части сверла, т. е. пока не перекроются канавки, выводящие стружку. Затем сверлом меньшего диаметра (примерно в 1,5 раза) сверлят насквозь. После этого вновь сверлят уже просверленное отверстие сверлом нужного диаметра. Не следует сверлить длинные (глубокие) отверстия с двух сторон. Сверлить отверстия в тонком листовом металле обычными сверлами трудно, так как режущие кромки сверла цепляются и рвут металл; лучше его пробивать или сверлить специальными перовыми сверлами.

Рассверливание уже готовых отверстий (полученных сверлением, штамповкой или отливкой) осуществляется зенкерами (зенкерование) и развертками (развертывание). В этом случае отверстие увеличивается, придается ему более точная цилиндрическая форма, правильное положение оси, устраняются погрешности сверления.

Рис. 9. Инструменты для обработки отверстия: а – конические (угловые) зенковки; б – торцовая зенковка (цековка); в – цилиндрический зенкер; г – развертка; 1 – лапки; 2 – хвостовики; 3 – рабочие части; 4 – шейки.

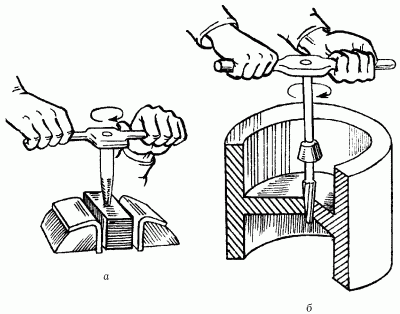

Входные концы отверстия под головки болтов, шайб и т. п. (зенкование) обрабатываются зенковками. Отверстия точных размеров с высокой чистотой поверхности обрабатывают развертками. При работе ручной разверткой ее следует вращать только в одну сторону, плавно и равномерно.

Рис. 10. Приемы развертывания: а – установка развертки и воротка; б – развертка с удлинителем.

При обработке глубоких отверстий вращение должно быть медленным. Чтобы скопившаяся стружка не заедала развертку, ее следует часто выводить из отверстия и освобождать от стружек. В качестве смазки при развертывании применяют: для стали — машинное масло,для меди, латуни, дюралюминия — мыльную эмульсию; чугун и бронзу развертывают без смазки.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|