- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Материал по теме

07.10.2020г. гр.2ТПС-4з

Дисциплина Конструкция, техническое обслуживание, ремонт и эксплуатация подвижного состава (локомотивы)

Преподаватель Самарский В.Т.

Занятие № 5

Тема : Общие сведения о дизелях. Расчёт параметров дизелей.

Цель дидактическая: обучить студентов, давая им систему теоретических знаний, а также практических умений и навыков;

развивать мыслительные способности, их устную и письменную речь, память, воображение, навыки самоорганизации;

содействовать воспитанию нравственных или эстетических убеждений, чувств, волевых и социально-значимых качеств

Рассматриваемые вопросы:

1 Мёртвые точки дизеля.

2 Объём камеры сжатия, рабочий объём, степень сжатия, такт ;

3 Классификация дизелей;

4 Рабочие процессы дизелей;

5 Индикаторные и круговые диаграммы рабочего процесса дизелей;

6 Мощность и экономичность дизелей;

7 Тепловой баланс дизеля;

8 Характеристики дизелей;

Учебный материал: Лекция, литература.

Материал по теме

Г л а в а 4, ОБЩИЕ СВЕДЕНИЯ

О ДВИГАТЕЛЯХ ВНУТРЕННЕГО СГОРАНИЯ

4.1. ПРИНЦИПЫ УСТРОЙСТВА И РАБОТЫ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И КЛАССИФИКАЦИЯ ДВИГАТЕЛЕЙ

В двигателях внутреннего сгорания (д.в.с.) два основных рабочих процесса, входящих в их теоретический термодинамический цикл, а именно: сгорание топлива (подвод теплоты) и преобразование тепловой энергии продуктов сгорания в механическую работу (расширение газов) осуществляются в одном месте - внутри рабочего цилиндра. Именно поэтому машины такого типа называют двигателями внутреннего сгорания - в отличие от паросиловых установок (паровозов, тепловых электростанций), в которых сгорание топлива осуществляется вне двигателей.

Совмещение двух процессов в одном месте способствует сокращению потерь энергии (теплоты) и повышению к.п.д. двигателя.

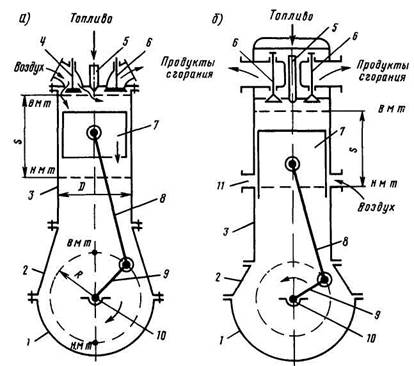

Общее устройство д.в.с. рассмотрим на примере одного цилиндра четырехтактного дизеля. Двигатель (рис. 4.1, а) состоит из неподвижного цилиндра 3, составляющего вместе с картером 2 и поддоном 1 единую конструкцию, называемую остовом. Сверху цилиндр ограничивается крышкой цилиндра, в днище которой расположены впускной 4 и выпускной 6 клапаны и форсунка 5 для подачи дизельного топлива.

Движущиеся детали дизеля — поршень 7, шатун 8, кривошип 9 и вал 10 — объединены с помощью шарниров (подшипников) и составляют кривошипно-шатунный механизм. При работе двигателя поршень совершает возвратно-поступательное движение вдоль оси цилиндра, которое с помощью кривошипно-шатунного механизма преобразуется во вращение вала 10.

Принцип действия д.в.с. При сгорании топлива в объеме сжатого воздуха между стенками цилиндра 3, крышкой и днищем поршня 7 образуются газы — продукты сгорания. Вследствие этого давление в цилиндре резко возрастает, что приводит к перемещению поршня. Таким образом, тепловая энергия продуктов сгорания преобразуется в цилиндре в механическую работу. После расширения газы выпускаются из цилиндра через выпускной клапан 6.

Поршень возвратно перемещается в цилиндре между двумя крайними положениями. Положение поршня при максимальном удалении от вала называется верхней (или внутренней) мертвой точкой (в.м.т.). Наиболее близкое к валу положение поршня называется нижней (или наружной) мертвой точкой (н.м.т.). Величина хода поршня S определяется расстоянием между этими точками и равна длине двух радиусов кривошипа — 2R. Каждому ходу поршня соответствует поворот кривошипа на 180°, т. е. за один оборот вала поршень делает два хода.

Объем, занимаемый газами в цилиндре при положении поршня в в.м.т., называется объемом камеры сжатия и обозначается Vc. Объем между в.м.т. и н.м.т. называется рабочим объемом цилиндра и обозначается Vh. Рабочий объем цилиндра равен произведению площади поперечного сечения цилиндра на ход поршня: Vh = nD2S/4 (здесь D — диаметр цилиндра). Полный объем цилиндра Va равен сумме Vh и Vc.

Отношение полного объема цилиндра к объему камеры сжатия называется степенью сжатия. Поршень в течение каждого хода движется в цилиндре с переменной скоростью, поэтому его движение характеризуют величиной средней скорости ст. Так как за один оборот вала поршень проходит путь 2S, а частота вращения вала в минуту обозначается п, то средняя скорость поршня равна cm = 2Sn/60.

Преобразование внутренней химической энергии топлива в механическую энергию в двигателе осуществляется при помощи газообразного рабочего тела, качество и количество которого в процессе циклически изменяются.

Совокупность изменений рабочего тела в цилиндре двигателя и в смежных с цилиндром системах, служащих для ввода рабочего тела (или составных его частей) и удаления его, называется рабочим процессом двигателя.

Периодически повторяющаяся в цилиндре последовательность частей рабочего процесса (заполнение свежим зарядом, сжатие, горение, расширение и удаление продуктов горения) называется рабочим циклом двигателя. Часть цикла, протекающая между двумя смежными положениями поршня в мертвых точках или соответствующая изменению объема цилиндра между наибольшим и наименьшим значениями, называется тактом. В двигателе с одним поршнем в цилиндре такт происходит за один ход поршня.

В четырехтактном двигателе, изображенном на рис. 4.1, а, цикл протекает за четыре хода поршня. При движении поршня 7 вниз от в.м.т. и открытом клапане 4 цилиндр заполняется воздухом (I такт — наполнение). Далее воздух сжимается движущимся вверх поршнем при закрытых клапанах 4 и 6 (II такт — сжатие).

В конце сжатия форсункой 5 впрыскивается топливо, которое самовоспламеняется от высокой температуры воздуха. Поршень под воздействием давления расширяющихся газов движется вниз (III такт — рабочий ход). IV такт является тактом выпуска отработавших газов. Поршень движется вверх, и через открытый клапан 6 газы выталкиваются из цилиндра. Далее начинается новый цикл и т. д.

Несколько иначе протекает рабочий цикл двухтактного дизеля (рис. 4.1,6). Устройство этого двигателя отличается от предыдущего тем, что в крышке цилиндра есть только выпускные клапаны 6, а в стенках цилиндра 3 — впускные окна 11, через которые в цилиндр может поступать свежий воздух. Эти окна открываются самим поршнем при его движении в цилиндре.

При движении поршня вверх из крайнего нижнего положения сначала в цилиндр под некоторым избыточным давлением от нагнетателя поступает воздух через окна 11, затем в цилиндре происходит процесс сжатия воздуха. Давление и температура воздуха в цилиндре растут (I такт).

В конце такта форсункой 5 впрыскивается топливо, которое самовоспламеняется вследствие высокой температуры воздуха и сгорает. Давление газов в цилиндре резко повышается. Под давлением газов поршень из верхнего положения перемещается в нижнее, совершая полезную механическую работу (II такт — рабочий). В конце такта сначала открываются выпускные клапаны 6. Отработавшие газы выходят из цилиндра в выпускной коллектор. Давление их в цилиндре падает. При дальнейшем продвижении вниз поршень откроет продувочные окна 11 и свежий воздух начнет поступать в цилиндр двигателя. Происходят продувка и наполнение цилиндра воздухом. Таким образом, у двухтактного двигателя рабочий цикл совершается за два хода поршня, или за один оборот вала.

Рис. 4.1. Схемы двигателей внутренними сгорания.

а — четырехтактного дизеля; б — двухтактного дизеля с клапанно-щелевой продувкой

Классификация д.в.с.

Двигатели внутреннего сгорания могут быть классифицированы по следующим основным признакам.

По числу тактов рабочего цикла различают двигатели четырех- и двухтактные.

По роду применяемого топлива бывают двигатели: легкого жидкого топлива (бензин), тяжелого жидкого топлива (дизельное топливо) и газовые.

По способу смесеобразования, т. е. процесса приготовления горючей смеси, различают двигатели:

с внутренним смесеобразованием, в которых рабочая смесь образуется внутри рабочего цилиндра в результате распыливания топлива форсункой — дизели;

с внешним смесеобразованием, в которых горючая смесь, состоящая из паров жидкого легкого топлива с воздухом или из газа с воздухом, образуется вне рабочего цилиндра — карбюраторные и газовые двигатели.

По способу воспламенения рабочей смеси: с самовоспламенением топлива (дизели), в которых впрыкиваемое в камеру сгорания жидкое топливо воспламеняется вследствие высокой температуры воздуха в конце сжатия; с принудительным зажиганием, в которых воспламенение горючей смеси происходит в результате зажигания ее от постороннего источника (электрической искры),— карбюраторные и газовые двигатели.

По роду рабочего цикла по аналогии с идеальными циклами различают двигатели: с подводом теплоты при постоянном объеме (V = const) - двигатели, имеющие сравнительно низкую степень сжатия (e = 547) и принудительное зажигание топлива (карбюраторные и газовые) ; с подводом теплоты при постоянном давлении (р = const) — двигатели, имеющие более высокую степень сжатия (e = 12414), с воздушным распыливанием и самовоспламенением топлива - компрессорные дизели (в настоящее время такие двигатели не применяют); со смешанным подводом теплоты - частью при постоянном объеме, а потом при постоянном давлении - двигатели с высокой степенью сжатия (e = 12418) - бескомпрессорные дизели. К этому типу дизелей относятся современные тепловозные д.в.с. Таким образом, тепловозные д.в.с. - это бескомпрессорные дизели с самовоспламенением топлива и внутренним смесеобразованием, работающие на дизельном топливе по смешанному циклу.

По расположению рабочих цилиндров различают двигатели вертикальные, горизонтальные; одно- и двухрядные; с параллельно расположенными цилиндрами и V-образные; двигатели с расходящимися поршнями (с двумя и более коленчатыми валами).

По способу охлаждения цилиндров бывают двигатели с водяным и воздушным охлаждением.

Дизельные двигатели, кроме того, классифицируются по способу наполнения рабочего цилиндра. Используют двигатели без наддува, у которых всасывание воздуха осуществляется непосредственно поршнем (четырехтактные) или заполнение цилиндра происходит продувочным воздухом с давлением, необходимым лишь для осуществления процесса смены заряда (двухтактные), и двигатели с наддувом, у которых воздух подается в цилиндр под давлением специального нагнетателя.

Современные тепловозные двигатели представляют собой многоцилиндровые, двух- или четырехтактные дизели средней быстроходности, с водяным охлаждением и, как правило, с наддувом воздуха. Иногда применяются и быстроходные четырехтактные дизели.

Согласно стандарту каждый двигатель характеризуется условным обозначением, включающим в себя (в последовательном порядке) число цилиндров; буквы, характеризующие тип двигателя (Ч - четырехтактный, Д - двухтактный, Н - с наддувом); численные значения диаметра цилиндра и хода поршня (в сантиметрах в виде дроби). Заводы-изготовители, кроме того, обычно присваивают свои условные заводские обозначения (ПД1, 10Д100, М756 и т. д.). Дизель 10Д100 обозначается 10ДН20,7/2Х25,4, дизель 6Д70 - 6ЧН24/27, дизель 5Д49 - 16ЧН26/26.

4.2. РАБОЧИЕ ПРОЦЕССЫ ДИЗЕЛЕЙ

Образование рабочей смеси и распыливание топлива. В дизелях подача топлива и его распыливание в объеме камеры сжатия цилиндра осуществляются топливоподающей системой.

На смесеобразование и сгорание топлива в каждом цикле рабочего процесса дизеля отводятся тысячные доли секунды, в течение которых топливо, поступив в цилиндр, должно пройти стадию подготовки к воспламенению — капли топлива должны нагреться, испариться (топливо горит в парообразном состоянии), пары топлива должны перемещаться с воздухом и затем сгореть. Для полного сгорания необходимо равномерное распределение топлива в среде сжатого воздуха. Оно достигается распыливанием топлива при помощи форсунки в объеме камеры сгорания. Для быстрой подготовки к воспламенению капли топлива должны иметь минимальные размеры и быть однородными по величине. Дальнобойность струи капель должна быть связана с формой камеры сгорания. Капли распыленного топлива должны обладать такой кинетической энергией, при которой они не будут концентрироваться у форсунки, но и не будут попадать на стенки цилиндра и крышки, не испарившись.

Применяются несколько различных конструктивных способов образования рабочей смеси в дизелях.

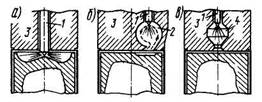

Дизели с непосредственным (или струйным) распыливанием топлива.

Топливо впрыскивается форсункой 1 (рис. 4.2, а) непосредственно в камеру сжатия цилиндра под высоким давлением — от 20—30 МПа (в начале впрыска) и до 60—80 МПа. При выходе из отверстий форсунки струйки распыленного топлива расширяются. Средняя плотность их от одного поперечного сечения к другому меняется; в пределах каждого сечения в середине струи плотность больше, чем на ее периферии. В результате на внешней поверхности струи имеется избыток кислорода воздуха, тогда как в середине струи его не хватает для горения топлива.

Хорошее качество смесеобразования при непосредственном (струйном) вводе топлива достигается в основном соответствием формы камеры сгорания форме и распределению струй топлива. Достоинствами системы непосредственной подачи топлива в цилиндр надо считать малую величину поверхности охлаждения камеры сгорания и хорошие пусковые качества двигателя. К недостаткам струйной системы относятся: необходимость значительного избытка воздуха, ухудшение качества распыливания при снижении частоты вращения коленчатого вала и высокие давления впрыска, усложняющие работу топливной аппаратуры.

Дизели с вихревыми камерами. Хорошее смесеобразование при относительно низких давлениях распыливания обеспечивается в двигателях с вихревыми камерами. Вихревая камера 2 (рис. 4.2, б) - полость, расположенная в крышке цилиндра 3, соединяется с внутренним пространством цилиндра каналом и составляет часть объема камеры сжатия. Форсунка 1 установлена в вихревой камере. В процессе наполнения часть массы воздуха поступает через канал в камеру 2 и в конце сжатия завихривается в ней. Благодаря завихрению («вращению») воздуха в камере топливо, впрыснутое форсункой, хорошо перемешивается с воздухом. Недостатками этого способа следует считать сложность устройства цилиндровой крышки и ее повышенный нагрев, а преимуществом — малое влияние на качество смесеобразования изменений нагрузки и частоты вращения вала двигателя.

Рис. 4.2. Схемы способов образования рабочей смеси в дизелях:

а — струйное (непосредственное) распыливание топлива; б — с вихревой камерой; в — с предкамерой

Предкамерные дизели. Топливо распыливается форсункой 1 (рис. 4.2, в) при сравнительно небольшом давлении - 7—10 МПа - в предкамере 4, помещенной в крышке 3 цилиндра и отделенной от камеры сжатия отверстием небольшого диаметра.

В такте сжатия воздух из цилиндра перетекает в предкамеру 4 через ее отверстие. Топливо, впрыснутое форсункой 1 в предкамеру, воспламеняется, и часть его сгорает. Вследствие этого давление в предкамере резко возрастает и оказывается выше давления в остальном объеме цилиндра, поэтому продукты сгорания с большой скоростью выходят из предкамеры, увлекая с собой в цилиндр двигателя и несгоревшую часть топлива, где она догорает. Этим обеспечивается хорошее перемешивание топлива с воздухом и его полное сгорание. Однако пуск такого двигателя в холодном состоянии оказывается затруднительным из-за того, что воздух, проходя через небольшое отверстие в предкамеру, успевает охладиться настолько, что топливо в нем не воспламеняется. Поэтому для пуска прибегают к искусственному зажиганию при помощи спиралей накаливания или других нагревательных устройств. Недостатком предкамерных дизелей надо считать также повышенный расход топлива из-за потерь тепла и снижения давления при проходе воздуха и газа через отверстия предкамеры.

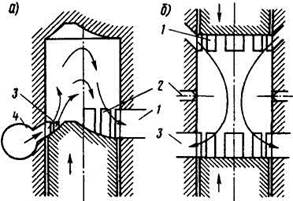

Продувка двухтактных дизелей. Без удаления продуктов сгорания из цилиндров и без заполнения их каждый раз новым зарядом воздуха невозможно обеспечить работу двигателя. В четырехтактном дизеле удаление продуктов сгорания и наполнение цилиндра воздухом осуществляются поршнем за два отдельных такта. В отличие от четырехтактного дизеля в двухтактном отсутствуют впуск и выпуск как самостоятельные такты, требующие одного оборота вала. Эти процессы осуществляются в небольшие периоды двух основных тактов сжатия и расширения. Поэтому в двухтактных дизелях продувку и наполнение цилиндра осуществляют подачей в цилиндр предварительно сжатого воздуха, который вытесняет продукты сгорания и заполняет объем цилиндра. Простейшая схема продувки (петлевая) представлена, на рис. 4.3, а. Во впускной коллектор 4 нагнетателем непрерывно подается сжатый воздух. Коллектор сообщается с продувочными окнами 3 в стенках цилиндра. Более высокие выпускные окна 2 соединяют цилиндр с выпускной трубой 1. Когда под давлением продуктов сгорания поршень движется вниз, он сначала своим телом открывает выпускные окна, чем обеспечивает быстрое падение давления в цилиндре до давления продувки. После этого начинают открываться продувочные окна. Этим предотвращается появление встречного потока газов из цилиндра во впускной коллектор. При движении поршня вверх сначала поршень закрывает продувочные окна, а потом — и выпускные. За время открытия продувочных окон объем цилиндра заполняется воздухом. Пока выпускные окна не закрылись полностью, происходит продувка: часть воздуха выходит из цилиндра; затем с момента закрытия выпускных окон и до прихода поршня в в.м.т. происходит сжатие. Недостатком этой схемы является возможность «застоя» продуктов сгорания в «углах» цилиндра, у крышки.

Рис. 4.3. Способы продувки двухтактных дизелей: а — петлевая; б — прямоточная двухпоршневая

Лучшая очистка цилиндра получается при прямоточной продувке, когда воздух и продукты сгорания движутся в одном направлении - прямым потоком. Прямоточная двухпоршневая продувка осуществляется в двигателях с противоположно движущимися поршнями (рис. 4.3,б). Здесь воздух, входя через продувочные окна 1, движется сплошным столбом по всему сечению цилиндра, вытесняя впереди себя продукты сгорания через выпускные окна 3. Нижний поршень открывает выпускные окна 3, а верхний — продувочные 1. Подбором высоты окон и взаимного расположения верхнего и нижнего кривошипов обеспечивается начало выпуска продуктов сгорания раньше начала продувки. Форсунки 2, размещенные в средней части цилиндра, подают топливо в камеру сгорания, которая образуется поршнями в период их сближения. При расхождении поршней нижний поршень открывает выпускные окна, через которые продукты сгорания выходят из цилиндра. Давление в цилиндре падает. К этому времени верхний поршень начинает открывать продувочные окна. Воздух под давлением поступает в цилиндр, выталкивая продукты сгорания. В дизелях типа Д100 нижний вал при вращении опережает верхний на 12°, поэтому между продувкой и сжатием в этих дизелях происходит дозарядка цилиндра, т. е. продолжается поступление воздуха в цилиндр после закрытия выпускных окон.

Прямоточную продувку имеет также двухтактный дизель с клапанно-щелевым газораспределением (см. рис. 4.1,6). При движении поршня вниз в конце хода расширения сначала открываются выпускные клапаны 6, через которые продукты сгорания выходят в выпускной коллектор. После того как часть газов выйдет из цилиндра, поршень открывает окна 11 и начинается продувка. Для лучшей очистки цилиндра от газов потоку воздуха придают вращательное движение за счет наклона продувочных окон к оси цилиндра.

Наддув дизелей. Так как работа, которую можно получить от дизеля при данных размерах его цилиндров, находится в прямой зависимости от количества сжигаемого топлива, а последнее зависит от массы воздуха в объеме цилиндра, то для повышения мощности дизеля применяют наддув, т. е. подачу в цилиндр воздуха под давлением выше атмосферного.

Наддув позволяет при том же объеме цилиндра, а следовательно, при почти тех же габаритах и массе двигателя увеличить его мощность в 1,5—2,5 раза. Сжатие и подача в цилиндры наддувочного воздуха могут осуществляться либо приводными (от вала дизеля), либо газотурбинными нагнетателями. Устройство и работа нагнетателей рассмотрены в гл. 6. Дизели с газотурбинным наддувом представляют собой комбинированную теплосиловую установку. Рабочий цикл установки отличается продолженным расширением продуктов сгорания почти до атмосферного давления в газовой турбине. Возможны два случая осуществления продолженного расширения. В первом случае турбина на впуске работает в импульсном режиме при переменном давлении отработавших газов и при раздельном их выпуске из каждого цилиндра непосредственно в турбину. Во втором случае перед турбиной поддерживается постоянное давление, что достигается наличием общего выпускного коллектора у дизеля.

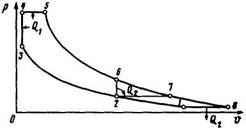

Идеальные циклы комбинированных силовых установок приведены на рис. 4.4. Цикл при раздельном выпуске 1—2—3—4—5—6—7—8 состоит из следующих процессов: 1—2 — адиабатическое сжатие в наддувочном агрегате, 2—3 — сжатие в цилиндре дизеля, 3—4—5 — смешанный подвод тепла, 5—6 — адиабатическое расширение в цилиндре дизеля, 6—7—8 — продолженное расширение и 8—1 — отвод тепла при постоянном давлении, заменяющий собой процесс истечения отработавших газов в атмосферу.

Цикл с постоянным давлением перед турбиной /—2—3—4—5—6—2— 7—8 отличается тем, что после расширения в цилиндре происходит отвод тепла 6—2 при постоянном объеме, заменяющий собой процесс выпуска из цилиндра, а затем подвод того же количества тепла в турбине при постоянном давлении 2—7.

Рис. 4.4. Идеальные циклы комбинированных двигателей с продолженным расширением

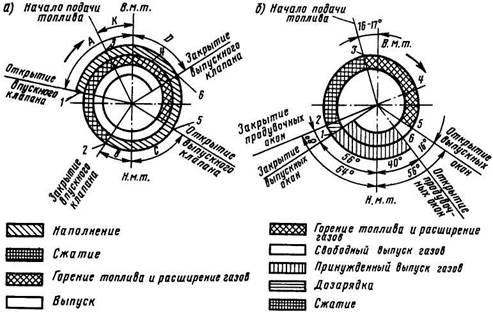

Круговые диаграммы газораспределения. В действительных рабочих процессах дизелей в отличие от идеальных моменты открытия и закрытия клапанов и подачи топлива не совпадают по времени с положениями поршня в мертвых точках, а отклоняются от них. Реальные фазы газораспределения наглядно представляются круговыми диаграммами (рис. 4.5).

В четырехтактных дизелях (см. рис. 4.5, а), чтобы обеспечить лучшее наполнение цилиндра свежим воздухом и осуществить продувку цилиндра, впускной клапан начинает открываться заблаговременно — еще тогда, когда кривошип вала на угол А не дошел до своего верхнего вертикального положения. Это опережение открытия впускного клапана (точка /) обеспечивает его полное открытие к в.м.т.

Запаздывание закрытия впускного клапана (угол В и точка 2) предусматривают для того, чтобы в конце хода наполнения клапан был бы еще достаточно открыт и обеспечивал проход воздуха в цилиндр по инерции и тогда, когда поршень начнет двигаться вверх (дозарядка).

Рис. 4.5. Круговые диаграммы газораспределения:

а — четырехтактного дизеля; б — двухтактного дизеля с противоположно движущимися поршнями

Опережение открытия выпускного клапана (угол С и точка 5) уменьшает работу на выталкивание отработавших газов поршнем. Период очистки рабочего цилиндра разделяется на выпуск газов при открывшемся выпускном клапане за счет их избыточного давления и выталкивание газов поршнем при его движении от н.м.т. к в.м.т. Опережение открытия выпускного клапана делается таким, чтобы выпуск закончился до прихода поршня в н.м.т. и выталкивание протекало с меньшим противодавлением газов на поршень.

Запаздывание закрытия выпускного клапана (угол D и точка 6) обеспечивает более полную очистку цилиндра от остаточных газов. Так как впускной клапан открывается с опережением (точка 1), а выпускной закрывается с запаздыванием (точка 6), то во время поворота кривошипа на дуге 1—6 оба клапана открыты одновременно, что обеспечивает продувку цилиндра и очистку его от газов.

Так как необходимо некоторое время для подготовки топлива к самовоспламенению, то его подача начинается не в начале рабочего хода, а в конце сжатия за угол К (точка 3) до прихода кривошипа в в.м.т. Этот угол называется углом предварения (опережения) подачи топлива. Подача топлива заканчивается в точке 4.

Двухтактные дизели с противоположно движущимися поршнями. Отсчет углов на диаграмме газораспределения дизеля типа Д100 (рис. 4.5, б) ведется по положению кривошипа нижнего поршня от внутренней мертвой точки (в.м.т.). При движении поршня вниз выпускные окна начинают открываться (точка 5), когда кривошип не дошел на определенный угол — 56° — до наружной мертвой точки (н.м.т.). С этого момента в течение времени поворота кривошипа на 16° происходит свободный выпуск газов из цилиндра.

За 40° до н.м.т. (нижнего поршня) верхний поршень открывает продувочные окна (точка 6) и на протяжении 96° поворота кривошипа осуществляется продувка цилиндра. Продувка прекратится после поворота на 56° за н.м.т. (точка 1) при закрытии выпускных окон. Продувочные окна после этого еще открыты: происходит дозарядка цилиндра в течение поворота кривошипа на 8°. С этого момента (точка 2) начинается сжатие. Топливо подается в цилиндр также с некоторым опережением (точка 3).

4.3. РАБОЧИЕ ЦИКЛЫ ДИЗЕЛЕЙ

Рабочий процесс бескомпрессорных тепловозных дизелей практически почти соответствует идеальному смешанному циклу, при котором часть топлива сгорает при почти неподвижном поршне, т. е. при постоянном объеме, а другая часть — в начале перемещения поршня, т. е. при почти постоянном давлении.

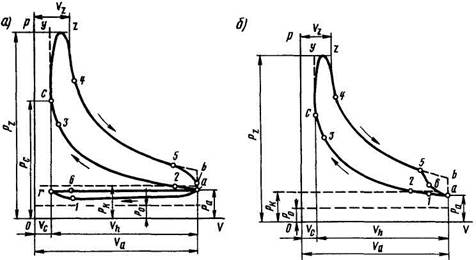

Наглядное представление о рабочих процессах дизеля дает расчетная диаграмма рабочего цикла в координатах р—V (по оси абсцисс откладываются текущие значения объема цилиндра V, а по оси ординат — соответствующие им величины давления в цилиндре р). Для оценки качества работы дизеля при помощи специального прибора — индикатора — снимается так называемая развернутая индикаторная диаграмма, в которой давления в цилиндре фиксируются в соответствии с углами поворота коленчатого вала (п.к.в). Такая диаграмма может быть пересчитана и изображена также в координатах р — V. Проследим по индикаторным диаграммам протекание рабочих циклов четырехтактного (рис. 4.6, а) и двухтактного (рис. 4.6, б) дизелей. Пунктирные линии на диаграммах показывают протекание процессов теоретического цикла. Моменты открытия и закрытия клапанов (или окон) и начала подачи топлива обозначены теми же цифрами, что на рис. 4.5.

В четырехтактном дизеле длительность процесса наполнения 1—г—6—а—2 (см. рис. 4.6, а) достаточна, чтобы обеспечить очистку цилиндра от остатков отработавших газов и получить нужный заряд воздуха для сгорания топлива. В двухтактных дизелях наполнение цилиндра воздухом и удаление продуктов сгорания происходят за более короткий промежуток времени (6—а—2 на рис. 4.6,6).

Сжатие воздуха 2—с происходит по политропическому процессу. Давление сжатия рс в современных дизелях достигает значения 6 МПа, а температура Тс — 900 К.

Горение топлива с—у—z—4 происходит в два этапа: сначала при условно-постоянном объеме (линия с—у), а потом при условно-постоянном давлении (линия у—г). В точке z давление в цилиндре р2 достигает 8—11 МПа, температура конца сгорания Тг = 180042100 К.

Отношение максимального давления сгорания рг к давлению конца сжатия рс определяет степень повышения давления l.

Рис. 4.6. Диаграммы рабочих циклов дизелей: а — четырехтактного; б — двухтактного

Рис. 4.6. Диаграммы рабочих циклов дизелей: а — четырехтактного; б — двухтактного

Расширение газов z—5 происходит также по политропическому процессу. Топливо, не успевшее сгореть в период с—у—z, продолжает догорать на участке процесса расширения z—4. Отношение объема газа Vz в конце процесса горения к объему камеры сжатия Vc называется степенью предварительного расширения r. Отношение полного объема цилиндра Va к объему цилиндра в конце горения Vz называется степенью последующего расширения d.

Рис. 4.7. Развернутая индикаторная диаграмма процесса горения топлива — давление в цилиндре в зависимости от угла j поворота коленчатого вала от в. м. т.

Выпуск отработавших газов 5—1. В четырехтактном дизеле на всем протяжении процесса выталкивания отработавших газов их давление в цилиндре остается почти неизменным: выше атмосферного, но ниже давления воздуха при впуске (см. рис. 4.6, а, линия г—6—а).

В двухтактном дизеле после открытия выпускных окон (точка 5, см. рис. 4.6, б) давление в цилиндре падает. Подача воздуха через продувочные окна (точка 6) не повышает давления в цилиндре и после того, как поршень пройдет н.м.т. и начнется такт следующего цикла. Давление нарастает лишь после закрытия выпускных окон (точка 1).

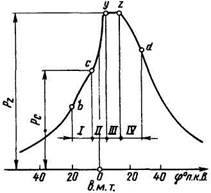

Процесс сгорания происходит на небольшом участке хода поршня у в.м.т., когда поршень имеет небольшую скорость движения. Поэтому процесс сгорания нагляднее можно изобразить на развёрнутой диаграмме, построенной по углу поворота коленчатого вала j (рис. 4.7). Такая диаграмма позволяет судить о времени протекания горения, так как коленчатый вал вращается равномерно. Условно процесс горения можно разделить на четыре фазы.

Фаза I — период задержки воспламенения (участок b—с) составляет всего 0,001—0,005 с и соответствует 10—16° п.к.в. Чем больше период задержки воспламенения, тем больше топлива поступит в цилиндр до появления первых очагов воспламенения.

Фаза II — период воспламенения и сгорания топлива, впрыснутого за I и частично II фазы (участок с—у). В начале горения в камере сжатия много свободного кислорода, отчего пламя быстро распространяется по всему объему камеры сжатия, происходит интенсивное выделение теплоты и давление газов резко повышается при почти постоянном объеме. Отношение приращения давления от начала сгорания (точка с) до в.м.т. к углу поворота коленчатого вала за это время называется жесткостью работы двигателя. Жесткость повышается при увеличении периода задержки воспламенения топлива. Она не должна быть больше 0,2—0,3 МПа на 1° п.к.в.

Фаза III — продолжение горения (участок у—z). Сгорает топливо, поданное во II фазе и частично в III фазе. Капли топлива находятся в среде, насыщенной продуктами сгорания, поэтому интенсивность сгорания несколько уменьшается.

Фаза IV — догорание топлива на линии расширения (участок z—d). Период догорания наблюдается у многих двигателей, причем у быстроходных он длиннее, чем у тихоходных. При уменьшении нагрузки двигателя период догорания уменьшается. Догорание топлива вызывает повышение температуры отработавших газов.

4.4. МОЩНОСТЬ

И ЭКОНОМИЧНОСТЬ ДИЗЕЛЯ

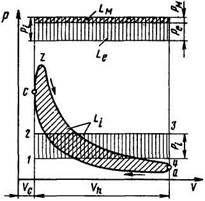

За один цикл в цилиндре совершается полезная работа, соответствующая на индикаторной диаграмме (рис. 4.8) площади, ограниченной линиями сжатия, сгорания и расширения. Площадь же, ограниченная линиями впуска и выпуска, обычно из-за ее малой величины не учитывается. Площадь индикаторной диаграммы можно заменить равновеликим по площади прямоугольником 1—2—3—4 с тем же основанием. Тогда высота этого прямоугольника будет условным, постоянным в течение хода давлением. Его так и называют средним индикаторным давлением.

Рис. 4.8. Определение характеристик цикла по индикаторной диаграмме

Среднее индикаторное давление рi — это такое условное постоянное давление, которое, действуя на протяжении одного хода поршня, совершает работу, равную индикаторной работе Li за весь цикл. Полезная работа газов в цилиндре, называемая индикаторной работой, за цикл будет равна Li = Vhpi, Дж. Так как pi = Li/Vh, Па, то, другими словами, рi есть работа газов за цикл, отнесенная к единице рабочего объема цилиндра. Мощность Ni, развиваемая газами в цилиндрах двигателя, называется индикаторной. Если измерить ее в кВт, то

Ni = (piVhnz)/30 . 103t (4.1)

где pi - среднее индикаторное давление, Па; п — частота вращения, об/мин; Vh — рабочий объем, м3; t — тактность (число тактов за цикл) двигателя (для четырехтактного t = 4, для двухтактного t = 2); z — число, цилиндров двигателя.

Индикаторная мощность, развиваемая газами в цилиндрах двигателя, при передаче на коленчатый вал двигателя частично затрачивается на трение поршней в цилиндрах, трение в подшипниках и на работу топливных, масляных и водяных насосов, воздушного нагнетателя и других агрегатов и узлов, размещенных на двигателе, обслуживающих его и имеющих привод от его коленчатого вала.

Эти затраты работы называются механическими потерями Lм и соответствующая им мощность — мощностью механических потерь NM. Если представить работу потерь в виде Lм = Vhрм, то величину рм можно назвать средним давлением механических потерь (см. рис. 4.8).

Мощность, снимаемая с коленчатого вала двигателя внутреннего сгорания, называется эффективной мощностью. Она равна Ne = Ni — Nм. При определении Ne вводят понятие о среднем эффективном давлении ре.

Эффективная работа за цикл Lе = Li - Lм = (pi - pм)Vh = peVh, откуда

pе = pi - pм.

Среднее эффективное давление представляет собой условное постоянное давление, которое, действуя на поршень в течение одного хода поршня, совершает работу, равную эффективной работе за цикл. Иными словами, это эффективная работа за цикл, отнесенная к объему цилиндра {pe = Le/Vh). Среднее эффективное давление характеризует полезную работу двигателя с учетом не только тепловых потерь (они учитываются pi), но и механических.

Эффективная мощность Ne подсчитывается так же, как и индикаторная, но вместо среднего индикаторного давления рi, в формулу подставляется значение среднего эффективного давления ре.

Анализ формулы мощности двигателя (4.1) позволяет дать сравнительную оценку двух- и четырехтактных дизелей.

В двухтактном двигателе по сравнению с четырехтактным при одинаковых размерах цилиндров и равной скорости вращения за одно и то же время происходит вдвое больше рабочих циклов и теоретически может быть получена вдвое большая мощность. В действительности же из-за недоиспользования части хода поршня, занятой окнами, затрат мощности на продувку и несовершенство очистки цилиндра от газов мощность двухтактного цикла при одинаковых параметрах процесса превышает мощность четырехтактного не в 2, а примерно в 1,5—1,7 раза.

Наряду с повышенной мощностью двухтактные двигатели имеют большую равномерность вращения коленчатого вала и более простой газораспределительный механизм. Благодаря указанным преимуществам на тепловозах широко применяют двухтактные двигатели. Однако форсирование мощности при огр

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|