- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Для развертки Ø18 (+0.021+0.014)

| Размер на чертеже детали в примере | 17,5±0,2 | Ø18Н8 | 238±0,5 | R20 | Ø25H8 | |

| Размер по вариантам См. в таблице 1 | А±0,2 | Б | ØС | Д±0,5 | R Е | ØЖ Н8 |

Техническое задание

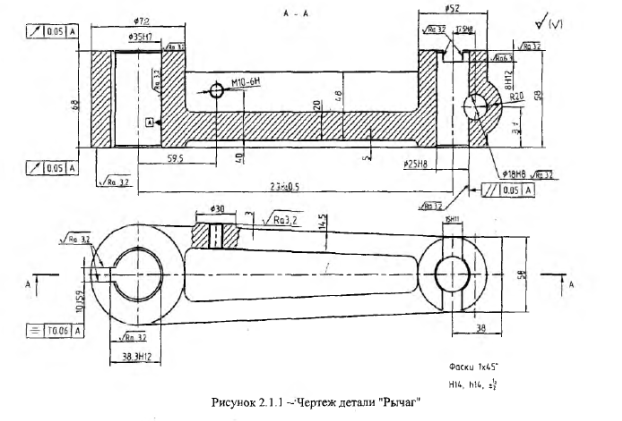

Спроектировать кондуктор для обработки отверстия ØС (размер С по вариантам см. таблицу 2) в детали «Рычаг» (см. рис.2.1.1). Отверстия Ø35Н7, Ø Ж Н8, нижняя и тоцовая плоскости бобышек обработаны в размер. Материал детали – сталь 40. Принять мощность резания Nрез (по вариантам см. табл.1)

Этапы проектирования:

1) Начертить деталь «Рычаг» (по вариантам) формат А4

2) Разработать технологическую последовательность обработки отверстия ØС (по вариантам)

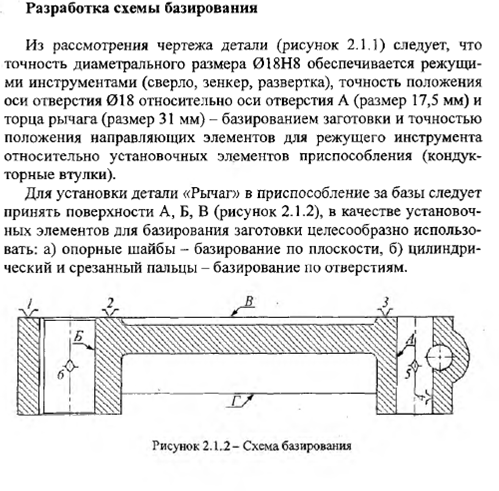

3) Разработать схему базирования

4) Рассчитать приспособление на точность

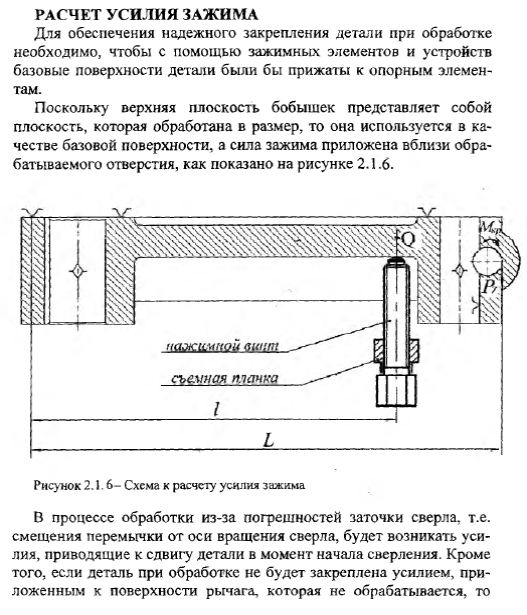

5) Рассчитать усилия зажима

6) Начертить сборочный чертеж приспособления формат А1

7) Составить спецификацию

8) Деталь «Втулка», входящая в сборочный чертеж.

Таблица 1

| Вариант | |||||||||

| N рез к,ВТ | 0,32 | 0,31 | 0,3 | 0,29 | 0,25 | 0,23 | 0,25 | 0,26 | 0,28 |

| Вариант | |||||||||

| N рез к,ВТ | 0,27 | 0,29 | 0.34 | 0.32 | 0.31 | 0,3 | 0.29 | 0.25 | 0.23 |

| Вариант | |||||||||

| N рез к,ВТ | 0.26 | 0.29 | 0.29 | 0.28 |

Таблица 2

| №№ варианта | А±0,2 | Б | ØС | Д±0,5 | R Е | ØЖ Н8 |

| 18Н8 | ||||||

| 30,5 | 16Н8 | 19,5 | 24,5 | |||

| 16,5 | 14Н8 | 23,5 | ||||

| 31,5 | 12Н8 | 17,5 | 22,5 | |||

| 8Н8 | ||||||

| 31,3 | 6,3Н8 | 2,36 | ||||

| 10,5 | 8Н7 | 15,5 | ||||

| 9Н8 | ||||||

| 12,5 | 10Н8 | |||||

| 13,5 | 31,5 | 11Н8 | ||||

| 16,5 | 12Н7 | 22,5 | ||||

| 18,5 | 20Н8 | |||||

| 18Н7 | ||||||

| 17,5 | 16Н7 | |||||

| 16,5 | 30,5 | 14Н7 | 17,5 | |||

| 16,5 | 20Н7 | |||||

| 8Н8 | 11,5 | |||||

| 6,3Н7 | 6,5 | |||||

| 12,5 | 31,5 | 9Н7 | 15,5 | |||

| 12Н7 | 17,5 | |||||

| 12Н8 | ||||||

| 10Н7 |

Расчет точности приспособления

Конструкция одноместного кондуктора с быстросменными втулками с ручным закреплением детали, жестко закрепляется на столе вертикально-сверлильного станка.

При расчете точности необходимо определить погрешности изготовления и сборки элементов приспособления с учетом параметров, заданных на чертеже детали «Рычаг», а именно:

1. Размер 17.5мм (от оси отверстия Ø25Н8 до оси обрабатываемого отверстия Ø18Н8) имеет допуск ±0,2мм

2. Допуск на размер 31мм (от торца нижней плоскости бобышки до оси отверстия Ø18Н8) согласно ±t/2 составит 0,3мм (см. ГОСТ 25670-83 табл. 2, класс точности «средний», т.к. на чертеже р-р 31мм «свободный», т.е не имеет указанных предельных отклонений, то согласно п.1.6 ГОСТ 25670-83 предельные отклонения предпочтительно назначать по 14 квалитету)

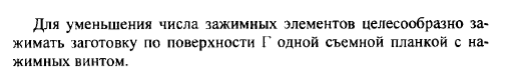

Для выполнения точностных расчетов составим схему, на которой покажем элементы, которые определяют положение и направление движения инструментов, а именно кондукторную втулку (быстросменную по ГОСТ 18432-73) (см. рис. 2.1.4).

Выберем втулку для развертки-инструмента, который применяют на последнем этапе обработки отверстия 18Н8.

Помимо этого, в кондукторе устанавливается промежуточная втулка по ГОСТ 18433-73.

Допуск на отверстие кондукторной втулки по ГОСТ 18432-73 для развертки- выберем по посадке G7.

Номинальные и предельные отклонения отверстий и наружных диаметров втулок (быстросменной по ГОСТ 18432-73 и промежуточной по ГОСТ 18433-73) приведены в табл. 1

Таблица 1

| Втулка | D | d |

| Быстросменная по ГОСТ 18432-73 | 28g6 (-0.007-0.02) | 18G7(+0.028+0.007) |

| Промежуточная по ГОСТ 18433-73 | 36n6(+0.033+0.017) | 28H7(+0.021) |

1) Определим допустимую погрешность изготовления кондуктора, обеспечивающую получение размера 17.5±0,2мм по формуле:

δ=[δ1-(⅀S-⅀e)], где

δ1- допуск на размер заданный в детали, мм

⅀S – сумма зазоров, мм

⅀e- сумма эксцентриситетов, мм

Сумма зазоров для данного случая определяется по формуле:

⅀S=S1+S2+S3, где

S1- максимальный зазор между быстросменной и постоянной втулкой, мм

S2-максимальный зазор между быстросменной втулкой и инструментом, мм

S3-максимальный радиальный зазор между отверстием и установочным пальцем приспособления, мм

2) Определяем максимальный зазор между быстросменной и промежуточной втулками (S1).

Зазор определяется исходя из величин полей допусков на данные элементы. Так для наружного диаметра быстросменной втулки поле допуска Ø28g6 (-0.007-0.02) и для отверстия промежуточной втулки поле допуска Ø28H7(+0.021).

А) Определяем максимальный и минимальный предельный размер:

28g6 (-0.007-0.02)

dmax =28-0.007=27.993

dmin=28-0.02=27.98

28H7(+0.021)

Dmax=28+0.021=28.021

Dmin=28+0=28

Б) Определяем максимальный зазор S1

S1=Dmax-dmin=28.021-27.98=0.041 мм

3) Определяем максимальный зазор между быстросменной втулкой и инструментом (S2).

Зазор определяется исходя из величин полей допусков на данные элементы. Так для отверстия быстросменной втулки поле допуска Ø18G7(+0.028+0.007), а для режущего инструмента (развертки) - предельные отклонения на изготовление диаметра чистовых разверток для отверстия Ø18G7 составляет (+0,021+0,014), согласно ГОСТ 13779-77 см. ПРИЛОЖЕНИЕ Таблица 1.

А) Определяем максимальный и минимальный предельный размер:

18G7 (+0.028+0.007)

Dmax =18+0.028=18.028

Dmin=18+0.007=18.007

Для развертки Ø18 (+0.021+0.014)

dmax=18+0.021=18.021

dmin=18+0.014=18.014

Б) Определяем максимальный зазор S2

S2=Dmax-dmin=18.028-18.014=0.014 мм

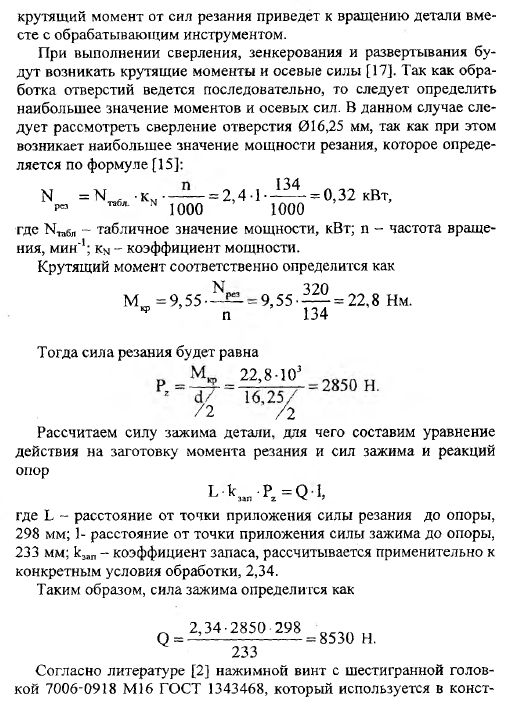

4) Построим схему полей допусков к расчету зазоров

Рисунок 1. Схема полей допусков к расчету зазоров

5) Определим максимальный радиальный зазор между отверстием в детали «Рычаг» и установочным цилиндрическим пальцем в приспособлении.

Зазор определяется исходя из величин полей допусков на данные элементы. Так для отверстия в детали «Рычаг» Ø25Н8(+0,033) и для установочного цилиндрического пальца в приспособлении Ø25f7 (-0.02-0.041).

А) Определяем максимальный и минимальный предельный размер:

25Н8 (+0.033)

Dmax =25+0.033=25.033

Dmin=25+0=25

25f7 (-0.02+0.041)

dmax=25-0.02=24.98

dmin=25-0.041=24.959

Б) Определяем максимальный зазор S3

S3=Dmax-dmin=25.033-24.959=0.074 мм

6) Определяем сумму зазоров (⅀S):

⅀S=S1+S2+S3=0.041+0.014+0.074=0,129мм

7) Определим сумма эксцентриситетов (⅀e):

По ГОСТ 18435-73 (см. п.5) радиальное биение поверхности быстросменной втулки Ø28g6 и промежуточной втулки поверхности Ø36n6 определяется по 4-й степени точности по ГОСТ 24643-81 (см. Таблицу 5).

Для Ø28g6 е1=0,006мм, Ø36n6 е2=0,008мм

⅀e= е1+ е2=0,006+0,008=0,014мм

8) Определим допустимую погрешность изготовления кондуктора:

δ≤[δ1-(⅀S-⅀e)]

δ = 0,2-(0,129-0,014)] = 0,2-0,115=0,085

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|