- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Общие положения.

Лабораторная работа №3

Тема:Контроль формы деталей.

Цель: Практическое освоение приемов обмера деталей и определение величины конусности и овальности.

Оборудование и инструмент: индикаторный нутромер, микрометр, калибр, цилиндровая втулка дизеля типа Д49.

Общие положения.

ИНДИКАТОРНЫЙ НУТРОМЕР относится к измерительным приборам рычажного типа и предназначен для контроля внутренних диаметров отверстий.

Принцип действия этих приборов основан на том, что при помощи передаточного механизма незначительное линейное перемещение измерительного стержня превращается в пропорциональные (значительно большие) угловые перемещения стрелки по шкале. Основной частью индикаторного нутромера является индикатор часового типа ИЧ-10. Вследствие небольшого предела измерений индикаторные нутромеры не используют для измерения конкретных размеров деталей, а применяют при относительном методе измерения - например, определяют величину износа детали.

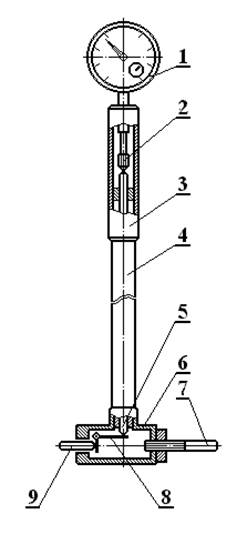

Нутромер состоит из корпуса 6 и трубы 4, на которой крепится ручка 3 и индикатор часового типа 1. С одной стороны корпуса помещается подвижный измерительный стержень 9, а с противоположной закрепляется сменный неподвижный измерительный стержень 7. Подвижный измерительный стержень через рычаг 8 и шток 5 перемещает измерительный стержень индикатора 2. Центрирующий мостик обеспечивает совмещение линии измерения прибора с плоскостью, проходящей через ось измеряемого отверстия. Комплект сменных измерительных стержней позволяет производить установку нутромера на нужный размер отверстия.

Нутромер состоит из корпуса 6 и трубы 4, на которой крепится ручка 3 и индикатор часового типа 1. С одной стороны корпуса помещается подвижный измерительный стержень 9, а с противоположной закрепляется сменный неподвижный измерительный стержень 7. Подвижный измерительный стержень через рычаг 8 и шток 5 перемещает измерительный стержень индикатора 2. Центрирующий мостик обеспечивает совмещение линии измерения прибора с плоскостью, проходящей через ось измеряемого отверстия. Комплект сменных измерительных стержней позволяет производить установку нутромера на нужный размер отверстия.

С помощью индикаторного нутромера можно непосредственно контролировать износ детали или отклонения формы поперечного сечения детали (определять овальность и конусность детали).

Овальность это разность между максимальным и минимальным диаметрами детали, измеренными в одном поясе обмера.

Конусность это разность между максимальным и минимальным диаметрами детали, измеренными в одной плоскости обмера, но в разных поясах.

Например, при контроле формы поверхности цилиндровых втулок производят замеры в двух плоскостях: вдоль оси коленчатого вала и в плоскости движения шатуна. В каждой плоскости замеры производят, как правило, в трех поясах: в районе камеры сжатия, у нижней кромки втулки и в средней части (расположение поясов обмера определены для каждого типа цилиндровых втулок).

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|