- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

ЛАБОРАТОРНАЯ РАБОТА№2

по ОП.01 Основы материаловедения

Количество часов: 2 часа

Дата: 08.10.2020г.

Преподаватель Щербакова Н.А.

Профессия: 08.01.07 Мастер общестроительных работ

Группа: 5МОС

Тема: ИЗУЧЕНИЕ СТРУКТУРЫ И СВОЙСТВ ЦВЕТНЫХ СПЛАВОВ

1. ЦЕЛЬ РАБОТЫ:

1.1. Изучить макроструктуры цветных сплавов на основе алюминия, меди и титана.

1.2. Установить связь между структурой и свойствами изучаемых сплавов.

2. СОДЕРЖАНИЕ РАБОТЫ

2.1. Ознакомление с методическими указаниями к лабораторной работе и поставленной задачей.

2.2. Проведение металлографических исследований.

2.3. Изучение свойств исследуемых цветных сплавов.

2.4. Установление зависимости между структурой и свойствами.

3. ЦВЕТНЫЕ МЕТАЛЛЫ И СПЛАВЫ

Все металлы могут быть разделены на две большие группы:

Черные металлы, которые имеют темно-серый цвет, большую удельную плотность, высокую температуру плавления, относительно высокую твердость и во многих случаях обладают полиморфизмом. Наиболее типичным металлом этой группы является железо. К этой же группе относят кобальт, никель, марганец, а также тугоплавкие металлы, урановые металлы, редкоземельные и щелочноземельные металлы.

Цветные металлы чаще всего имеют характерную окраску: красную; желтую; белую. Они обладают большой пластичностью, малой твердостью, относительно низкой температурой плавления; для них характерно отсутствие полиморфизма.

Цветные металлы подразделяются на следующие группы:

1. Легкие металлы - бериллий, магний, алюминий, обладающие малой удельной плотностью.

2. Легкоплавкие металлы - цинк, олово, свинец, кадмий, висмут и др.

3. Благородные металлы - серебро, золото, металлы платиновой группы. К ним же относится полублагородная медь. Обладают высокой устойчивостью против коррозии.

В данной лабораторной работе рассматриваются важнейшие технические материалы на базе цветных металлов. Такими материалами являются алюминиевые, медные и титановые сплавы.

3.1. Алюминий и его сплавы

Алюминий - легкий металл с удельной плотностью 2,7 Мг/м3. Кристаллическая решетка ГЦК. Температура плавления 657 °С. Алюминий хорошо проводит тепло и электричество. Химически активен, но образующаяся плотная пленка Al2O3 предохраняет его от коррозии. Механические свойства отожженного алюминия технической чистоты (АДМ): σb = 80 МПа; σТ = 30 МПа; δ = 35 %. Технический алюминий (АД и АД1) не применяется как конструкционный материал из-за низкой прочности. Однако высокая пластичность, коррозионная стойкость и электропроводность позволяют использовать его для получения деталей глубокой штамповкой и тончайших фольг, в качестве проводникового материала, а также в быту для транспортировки и хранения продуктов питания.

Частый алюминий имеет низкие механические свойства, плохую обрабатываемость резанием, неудовлетворительные литейные качества (большую усадку затвердевания - до 6 %). В связи с этим большое применение находят сплавы на основе алюминия, в которых добавление различных элементов позволяет при сохранении достоинств алюминия получить другие более высокие свойства.

Технические алюминиевые сплавы подразделяют на две группы: применяемые в деформированном виде (прессованном, катаном, кованом) и в литом. Границу между сплавами этих двух групп определяет предел насыщения твердого раствора при эвтектической температуре (рис. 3.1.). Классификация алюминиевых сплавов по диаграмме состояния и технологическим свойствам

|

свойствам

1- деформируемые сплавы, не упрочняемые термической обработкой; 2 -

деформируемые сплавы, упрочняемые термической обработкой.

Рис. 3.1

Изменение технологических свойств в сопоставлении с диаграммой состояния показывает, что сплавы с содержанием легирующего компонента меньше предела растворимости обладают наибольшей пластичностью и наименьшей прочностью при высокой температуре, следовательно, хорошо подвергаются горячей обработке давлением. Наилучшую жидкотекучесть, меньшую пластичность и большую прочность имеют сплавы, содержащие эвтектику. Такие сплавы используются как литейные. Содержание эвтектики в литейных сплавах не должно превышать 15-20 % по объему из-за ухудшения

механических и некоторых технологических свойств.

Деформируемые сплавы подразделяют на упрочняемые и не упрочняемые термической обработкой. Границей между этими сплавами является предел насыщения твердого раствора при комнатной температуре.

К деформируемым, неупрочняемым термической обработкой сплавам относятся сплавы алюминия с марганцем (АМц) и алюминия с магнием (АМг). Эти сплавы обладают высокой пластичностью, хорошей свариваемостью и высокой коррозионной стойкостью. Они не упрочняются термической обработкой. Упрочнение таких сплавов достигается за счет образования твердых растворов Мп и Мg в Al. Поставляются в виде листового проката, а также прессованного материала.

К деформируемым, упрочняемым термической обработкой относятся сплавы нормальной прочности, высокопрочные и другие. Типичные представители сплавов - дуралюмины (маркируют буквой Д). Они характеризуются хорошим сочетанием прочности и пластичности и относятся к сплавам системы Аl-Си-Мg, в которые дополнительно вводят марганец, повышающий коррозионную стойкость и улучшающий механические свойства. Перечисленные компоненты образуют ряд растворимых соединений, вызывающих старение, таких как СиАl2, Mg2Si, Al2CuMg, Аl12Мn2Си и др. Структура дуралюмина в отожженном состоянии состоит из твердого раствора и вторичных включений указанных интерметаллических соединений.

Термическая обработка этих сплавов заключается в закалке с 500 °С в воде с последующим естественным (в течение 5-7 дней) или искусственным старением, которым предшествует 2-3 часовой инкубационный период. В течение этого времени сплав сохраняет высокую пластичность.

Так как коррозионная стойкость дуралюмина невысокая, то для защиты от коррозии его покрывают (плакируют) чистым алюминием.

Дуралюмины находят широкое применение в авиастроении, автомобилестроении, вагоностроении, строительстве. Прочность таких сплавов может достигать 500-600 МПа при относительном удлинении 8-12 %.

В настоящей работе более подробно изучаются литейные алюминиевые сплавы - силумины (ГОСТ 2685-75). Под группой алюминиевых сплавов, называемых силуминами, подразумевают сплавы с большим содержанием кремния. Эти сплавы обладают высокой жидкотекучестъю, сравнительно небольшой усадкой, малой склонностью к образованию горячих трещин и пористости в сочетании с хорошими механическими свойствами(особенно после модифицирования). Причем оптимальными литейными свойствами обладают сплавы с минимальной температурой плавления и минимальным температурным интервалом кристаллизации, содержащие 12-13 % Si (рис. 3.2).

|

Диаграмма состояния Al – Si

Рис.3.2

Обычный силумин по структуре является заэвтектическим сплавом. Структура такого сплава состоит из игольчатой грубой эвтектики (α+Si) и первичных кристаллов кремния (рис. 3.3а). Кремний при кристаллизации эвтектики выделяется в виде грубых хрупких кристаллов игольчатой формы, которые играют роль внутренних надрезов. Такой сплав обладает низкими механическими свойствами: σb = 120 МПа; δ =2%.

Для повышения механических свойств силумины модифицируют натрием (0,05-0,08

%) путем присадки к расплаву смеси солей 67 % NaF и 33 %NaCl. В присутствии натрия происходит смещение линии диаграммы состояния (рис.3.2) и заэвтектический сплав (12- 13 % Si) становится доэвтектическим, так как эвтектика теперь образуется при 14 %Si. В этом случае в структуре сплава вместо избыточного кремния появляются кристаллы пластичного α -раствора кремния в алюминии (рис. 3.36). Эвтектика приобретает более тонкое строение и состоит из мелких кристаллов кремния и α-твердого раствора. В процессе затвердевания кристаллы кремния обволакиваются пленкой силицида натрия (NaSi ), которая затрудняет их рост.

Изменения в структуре приводят к повышению механических свойств: σb =200 МПа; δ = 12%. Одновременно улучшаются и литейные свойства сплавов (возрастает жидкотекучесть, повышается плотность отливок и т.д.).

Литейные алюминиевые сплавы маркируются буквами АЛ: А - означает, что сплав алюминиевый, Л - литейный; цифра после буквенного обозначения - порядковый номер в ГОСТе. Например, в сплаве АЛ-2 кроме алюминия содержится 10-13 %Si; 0,8 - 1,5 Fe и 2,2-2,8 % других элементов. Существует и другая система маркировки литейных алюминиевых сплавов (ГОСТ 1583-73 Е), подобная маркировке легированных сталей, в которой указывается буквами легирующий элемент (К - кремний, М – медь, Н – никель, Ц

– цинк), а цифрами – их содержание. Например, АК21М2,5Н2,5 алюминиевый сплав, содержащий 20-22 %Si; 2,2-3,0 %Cu; 2,2-3,8 %Ni.

|  | ||

Микроструктура силумина

А б

а -до модифицирования (заэвтектический сплав); б - после модифицирования (доэвтектический сплав.

Рис.3.3

Силумины широко применяются во всех областях машиностроения. Их используют для изготовления картеров и блоков двигателей, корпусов компрессоров, деталей авиационных двигателей, корпусов приборов и др.

3.2. Медь и ее сплавы

Медь - это металл с удельной плотностью 8,94 Мг/м3 . Кристаллическая решетка ГЦК. Температура плавления 1083 °С. Характерными свойствами меди является ее высокая теплопроводность и электропроводность (ρ = 0,0178 Ом.мм2/м), поэтому медь находит широкое применение в электротехнике. Технически чистая медь маркируется М00 (99,99 % Сu ), М0 (99,95 % Сu), M1 (99,95 % Сu ) и т.д.

Механические свойства меди относительно низки. Так, в литом состоянии σb = 150- 200 МПа, δ = 15-25 %. Поэтому применять медь в качестве конструкционного материала нецелесообразно. Повышение механических свойств достигается созданием разных сплавов на медной основе.

Различают две группы медных сплавов: латуни и бронзы,

3.2.1 Латуни (ГОСТ 15527-70)

Латунями называют двойные или многокомпонентные сплавы на основе меди, в которых основным легирующим элементом является цинк. Практическое применение имеют медные сплавы с содержанием цинка до 45 %. Диаграмма состояния Cu-Zn приведена на рис. 3.4.

Медь с цинком образует α-твердый раствор цинка в меди с максимальной растворимостью цинка 39 %, а также фазы β, γ, ε, которые являются твердыми растворами на базе электронных соединений: β - CuZn, γ – Cu5Zn; ε -CuZn3.

|

Диаграмма состояния Cu – Zn

Рис.3.4

В зависимости от содержания цинка различают однофазные α - латуни и двухфазные α + β/-латуни.

Однофазные латуни (до 39 % Zn ) находят применение для изготовления деталей деформированием в холодном состояния, так как они имеют хорошую пластичность (рис.3.5). Из них изготовливаются ленты, радиаторные трубки, проволока, гильзы патронов.

Двухфазные α + β/-латуни, содержащие цинка от 39 до 45 %, используются для изготовления деталей деформированием при температуре выше 500 °С, так как эти латуни имеют низкую пластичность в холодном состоянии (рис. 3.5). Нагрев приводит к превращению β/-фазы в β-фазу с неупорядоченным расположением атомов и более высокой пластичностью.

Из двухфазных α + β/-латуней изготавливают листы, прутки и другие заготовки, из которых последующей механической обработкой получают детали.

При содержании цинка более 45 % в латуни присутствует β/-твердый раствор. β/- латуни обладают максимальной прочностью (σb = 420 МПа), но практического применения не находят ввиду очень низкой пластичности (δ = 7 %).

Увеличение содержания цинка повышает прочность (до 45 %Zn)и пластичность (до

37 %Zn ) - рис. 3.5, удешевляет латуни, улучшает их обрабатываемость резанием, способность прирабатываться и противостоять износу. Вместе с тем, уменьшается теплопроводность и электропроводность, которые составляют 20-50 % от характеристики меди. Латуни маркируются буквой Л и последующим числом, показывающим содержание меди в процентах, например, в сплаве Л62 имеется 62 % Сu и 38 % Zп. При наличии других элементов после буквы Л ставятся буквы, являющиеся начальной буквой элементов (О - олово, А - алюминий, К - кремний, С - свинец, Н - никель, Мц - марганец, Ж - железо). Количество этих элементов обозначается цифрами.

Влияние цинка на механические свойства меди

|

Рис. 3.5

Присутствующие в латуни элементы повышают твердость и снижают пластичность латуней, особенно однофазных. Двухфазные латуни нередко легируют Аl, Fe, Ni, Si, Мn, Рb и другими элементами. Такие латуни называют специальными или многокомпонентными.

Так, свинец облегчает обрабатываемость резанием и улучшает антифрикционные свойства (ЛC 59-1). Алюминий повышает прочность, твердость и коррозионную стойкость латуни (ЛA 77-2). Кремний улучшает жидкотекучесть, свариваемость и способность к деформация (ЛК 80-3).

Никель повышает растворимость цинка в меди и улучшает механические свойства (ЛН 65-5). Олово повышает сопротивление коррозии в морской воде (ЛО 70-1 - морская латунь).

Все латуни по технологическому признаку подразделяются на деформируемые, из которых изготавливают листы, ленту, трубы, проволоку (ЛАЖ 60-1-1, ЛЖМц 59-1-1, ЛC - 59-1) и литейные для фасонного литья (ЛК 80-ЗЛ, ЛАЖМц 66-6-3-2, ЛКС 80-3-3), из которых изготавливают детали в судостроении и общем машиностроении.

На рис. 3.6 приведена микроструктура латуни ЛC 59-1. Эта латунь содержит 59 % Си, 1 % Рb и 40 % Zn. В соответcтвии с содержанием цинка латунь ЛC 59-1 относится к двухфазным. Она содержат в структуре α-твердый раствор и β/-твердый раствор и называется автоматной латунью, так как хорошо обрабатывается резанием, чему способствует присутствующий свинец. Механические свойства латуни ЛC 59-1: в мягком состоянии (после отжига) – σb = 400 MПa; δ = 45 %; в твердом состоянии (после наклепа) - σb = 650 МПа, δ = 5 %. Существует и другая маркировка, используемая для литейных латуней. В соответствии с ГОСТ 17711-80 литейные латуни обозначаются подобно легированным сталям, где количество каждого легирующего элемента приводится непосредственно после его буквенного обозначения. Например, латунь ЛЦ23А6Ж3Мц2 содержит 23 %Zn, 6 % Al; 3 %Fe, 2 % Mn и остальное медь.

Микроструктура латуни ЛC 59-1

|

Рис.3.6

3.2.2. Бронзы

Бронзами называют сплавы меди с различными элементами, в числе которых, но только наряду с другими, может быть и цинк. Название бронзам дают по основным элементам. Так, их подразделяют на оловянные, свинцовые, алюминиевые, кремнистые, бериллиевые и др.

Бронзы маркируются буквами Бр ( бронза), за которыми следуют буквы, а затем цифры, обозначающие название и содержание в процентах легирующих элементов. Например, Бр.О4Ц2С2,5 содержит 4 %Sn , 2 %Zn, 2,5 % Рb . Сплавы меди с никелем имеют названия: мельхиоры; куниали; нейзильберы.

3.2.2. Оловянистые бронзы ( ГОСТ 5017-49 и ГОСТ 613-65)

При сплавлении меди с оловом образуются твердые растворы и электронные соединения аналогично тому, как это имело место в сплавах Cu-Zn. На рис. 3.7. приведена левая часть диаграммы состояния Cu-Sn. В твердом состояний в бронзах имеются фазы: α- твердый раствор олова в меди; β-твердый раствор на базе электронного соединения CuSn, δ-электронное соединение Сu31Sn8, γ-твердый раствор на базе химического соединения Си3Sп (ε -соединение).

Система Cu-Sn имеет ряд перетектических превращений и два эвтектойдных превращения. При 350 °С δ -фаза (Сu31Sn8) должна распадаться на α-твердый раствор и ε- фазу(Си3Sп). В реальных условиях охлаждения бронза состоит из фаз α и δ. В практике применяют только сплавы с содержанием до 10-12 %Sn . Сплавы, более богатые оловом, очень хрупки (Рис.3.8). Бронзы, содержащие до 4-5 %Sn, и после деформаций и отжига имеют в структуре в основном α-твердый раствор олова в меда. А после литья даже такие низколегированные бронзы в результате ликвации могут иметь включения эвтектоида α+Сu31Sn8).

|

Диаграмма состояния Си – Sn Рис.3.7

При большем содержаний олова в структуре бронз в равновесном состояния наряду с α-твердым раствором присутствует эвтектод α+Cu31Sn8. При этом с увеличением количества олова предел прочности возрастает. Но значительное количество хрупкого соединения Сu31Sn8 приводит к снижению прочности при большом содержания олова. Оловянистые бронзы обычно легируют Zn, Fe, Р, Рb, Ni и другими элементами. Цинк улучшает технологические свойства и удешевляет бронзу. Фосфор улучшает литейные качества, повышает твердость, прочность, упругие и антифрикционные свойства. Никель повышает механические свойства, коррозионную стойкость и плотность отливок. Железо измельчает зерно, но ухудшает технологические свойства. Свинец снижает механические свойства, но повышает плотность отливок, улучшает обрабатываемость резанием и антифрикционные свойства.

|

Влияние олова на механические свойства меди

Рис.3.8

Различают деформируемые (Бр О6,5Ф0,15; Бр О4Ц3; Бр О4Ц4С2,5) и литейные бронзы ( Бр О3Ц7С5Н1, Бр О3Ц12С5, Бр О5Ц5С5, Бр О10). Из деформируемых бронз изготавливают прутки, трубки, ленту, проволоку. Литейные бронзы применяют, главным образом, для изготовления пароводяной аппаратуры и для отливок антифрикционных деталей типа втулок, венцов, червячных колес, вкладышей подшипников скольжения.

На рис. 3.9 приведена микроструктура оловянистой бронзы Бр О10.

Микроструктура бронзы Бр О10

|

Рис.3.9

Эта бронза содержит α-твердый раствор и включение твердого эвтектоида (α+Сu31Sn8), обеспечивающего высокую стойкость против истирания. Поэтому такая бронза с 10 %Sn является лучшим антифрикционным материалом и применяется как подшипниковые сплавы. Эта бронза имеет следующие механические свойства : σb = 250 МПа; δ = 5 %.

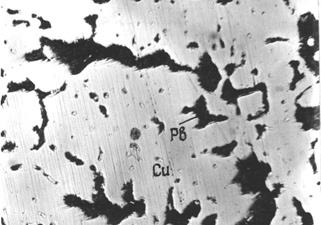

3.2.2.2. Свинцовые бронзы (ГОСТ 4748-70)

Свинец не растворяется в меди, поэтому сплавы после кристаллизации состоят из кристаллов меди и включений свинца. Последние располагаются по границам зерен (рис. 3.10) или заполняют междендритные пространства. Такая структура бронзы обеспечивает высокие антифрикционные свойства. Это предопределяет широкое применение свинцовистых бронз для изготовления вкладышей подшипников скольжения, работающих с большими скоростями и при повышенных давлениях. По сравнению с оловянистыми бронзами теплопроводность бронзы Бр С30 в 4 раза больше, поэтому она хорошо отводит теплоту, возникающую при трении.

Из-за невысоких механических свойств (σb = 60 МПа, δ = 4 %) бронзу Бр C30 наплавляют тонким слоем на стальные ленты (трубы). Вследствие большой разницы в удельной плотности меди (8,94 Мг/м3) и свинца (11,34 Мг/м3) и широкого интервала кристаллизации бронза Бр С30 склонна к ликвации (неоднородности химического состава) по плотности. Уменьшить ликвацию можно высокой скоростью охлаждения отливок. Нередко свинцовые бронзы легируют никелем и оловом, которые растворяясь в меди, повышают механические свойства (σb = 150-200 МПа, δ = 3-8 %). Например, Бр О10С10, Бр О10С2Н3.

Микроструктура свинцовой бронзы Бр С30

|

Рис. 3.10

3.3. Титан и его сплавы ( ГОСТ 9852-72, ГОСТ 10994-64)

Титан - серебристо-белый легкий металл с удельной плотностью 4,5 Мг/м3 и температурой плавления 1668 °С. При температуре 882 °С титан претерпевает полиморфное превращение Tiα (ГПУ) →Тiβ (ОЦК). Чистый титан имеет σb = 270 МПа, δ = 55 %. Е = 112000 МПа. С уменьшением чистоты титана (марки ВТ1-00, BT1-0, BT1-1) прочностные свойства повышаются (σb = 300-550 МПа); пластичность падает (δ = 15-25%).

Титан является химически активным металлом, но на воздухе быстро покрывается защитной пленкой плотных окислов, благодаря чему имеет высокую стойкость в атмосфере, в воде, в органических и неорганических кислотах.

Чистый титан находит применение в авиации и ракетостроении, а также в химической промышленности. Металлургической промышленностью изготавливается в виде листов, труб, прутков, проволоки и других полуфабрикатов. Повышение прочностных характеристик титана может быть достигнуто за счет легирования его Al ,Мо, V, Мn, Сг, Sn, Zr, Nb. Упрочнение титана при легировании сопровождается снижением его пластичности.

Легирующие элементы оказывают большое влияние на температуру полиморфного превращения. Такие элементы, как Al, O, N повышают температуру полиморфного превращения и расширяют область α, их называют α-стабилизаторами. Практическое значение для легирования титана имеет только алюминий, так как кислород и азот сильно охрупчивают сплавы. Такие элементы, как Мо, V, Мп, Cr, Fe понижают температуру полиморфного превращения и расширяют область существования β-фазы; их называют β

-стабилизаторами. При легировании титана Мn , Fe, Сг, Si в сплавах протекает эвтектоидное превращение. Образование эвтектоида охрупчивает сплав.

В соответствии со структурой различают: 1) α-сплавы со структурой твердого раствора легирующих элементов в α-титане; основной легирующий элемент в α-сплавах - алюминий (ВТ-5, ВТ 5-1, ОТ-4); 2) α+β-сплавы, состоящие из α и β-твердых растворов; содержат кроме алюминия 2-4 % β-стабилизаторов, таких как Сг, Мо, Fe и других (ВТ6, ВТ8, BTI4); 3) β-сплавы, имеющие структуру твердого раствора легирующих элементов в β-титане; эти сплавы содержат большое количество β-стабилизаторов (BT15, ВТ22, BT3- 1).

Современные промышленные α-сплавы сравнительно малопластичны, но охрупчиваются при термической обработке. β-сплавы наиболее пластичны, но наименее прочны: при нагреве не испытывают фазовых превращений. Сплавы α+β более прочны, чем однофазные, хорошо куются и штампуются, поддаются термической обработке. К этому классу принадлежат большинство промышленных сплавов.

Наличие у сплавов титана высокотемпературной модификации β-твердого раствора, способной к значительному переохлаждению, обусловливает получение разнообразных структур в зависимости от peжимов термической обработки. Полиморфное β→α превращение может иметь два различных механизма. При высоких температурах, т.е. при небольшом переохлаждении относительно равновесной температуры β→α перехода, превращение происходят обычным диффузионным путем, а при значительном переохлаждении, и, следовательно, при низкой температуре, когда подвижность атомов мала, - по бездиффузионному мартенситному механизму. В первом случае образуется полиэдрическая структура α-твердого раствора, во втором - игольчатая (пластинчатая) мартенситная структура, обозначаемая как α/. Легирующие элементы, снижающие температуру β→α превращения, способствуют получению мартенсита. При низком легировании для этого требуется интенсивное охлаждение. При очень высоком содержании β-стабилизаторов температура β→α превращения снижается до нуля и β- твердый раствор охлаждается до комнатной температуры без превращения. Образование мартенсита в титановых сплавах по сравнению с закалкой углеродистой стали сопровождается сравнительно невысоким ростом прочностных свойств.

Титан и α-сплавы титана подвергают только рекристаллизационному отжигу, α+β- сплавы могут быть упрочнены закалкой с последующим старением.

На рис. 3.11. приведена микроструктура титанового сплава ВТ5, который относится к α-сплавам. Структура этого сплава после отжига однофазная, состоящая из зерен α- твердого раствора. Сплав ВТ5 легирован алюминием в количестве 5 %. В отожженном состоянии он имеет следующие механические свойства: σb= 750-900 MПа; δ = 10-14 %, KCU = 3-6 МДж/м2. Из этого сплава изготавливают следующие полуфабрикаты: поковки; штамповки; прутки; профили. Важнейшими областями использования титановых сплавов являются следующие:

1) авиация и ракетостроение, где из титановых сплавов изготавливаются корпуса двигателей, баллоны для газов, сопла, диски, лопатки ковшрессоров, детали крепежа, фюзеляжа и т.д.;

2) химическая промышленность (компрессоры, клапана, вентили для агрессивных жидкостей);

3) оборудование для обработки ядерного топлива;

4) морское и речное судостроение (гребные винты, обшивка морских судов, подводных лодок, торпед);

5) криогенная техника (при отрицательных температурах до -250 °С).

Расширение области применения титана и его сплавов сдерживает высокая стоимость. В земной коре содержится много ( ~ 0,6 %) титана, т.е. среди конструкционных металлов по распространенности он занимает четвертое место после алюминия, железа и магния. Основной сдерживающий фактор по широкому практическому использованию титана - сложность процесса производства титана из руд, что бесспорно будет устранено в будущем.

4. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

4.1. Для выполнения данной лабораторной работы студентам предоставляется: шесть шлифов цветных: сплавов: силумин немодифицированный; силумин

модифицированный; латунь; оловянистая бронза; свинцовая бронза; титановый сплав; микроскоп МИМ-7.

4.2. Ознакомиться с содержанием настоящих методических указаний, обратив особое внимание на микроструктуры и свойства изучаемых цветных сплавов.

4.3. Студенты разбиваются на группы по два человека, садятся за столы, на которых установлены микроскопы.

4.4. Включить в сеть понижающий трансформатор и поворотом ручки на трансформаторе по часовой стрелке на один щелчок включить освещение микроскопа.

4.5. Установить на предметный столик микроскопа один из шлифов изучаемых сплавов и произвести регулировку на четкость изображения структуры.

4.6. Зарисовать в тетради для лабораторных работ схемы изучаемых структур. Обозначить отдельные составляющие.

4.7. После окончания работы микроскоп и трансформатор выключить. Шлифы сложить в коробочку и сдать лаборанту.

4.8. Правильность зарисовки макроструктур проверить у лаборанта.

4.9. Пользуясь методическими указаниями к лабораторной работе, выписать в отчет основные свойства изучаемых сплавов. Проанализировать зависимость между структурой и свойствами.

5. УКАЗАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

5.1. Подключение трансформатора и микроскопа к сети производится студентами только с разрешения преподавателя или лаборанта.

5.2. В случае обнаружения каких-либо неисправностей в розетке, вилке, подводящих проводах необходимо обратиться к лаборанту.

6. ПЛАН ОТЧЕТА.

Письменный отчет по работе должен включать:

1) наименование и цель работы;

2) схемы изучаемых микроструктур сплавов на основе алюминия, меди, титана;

3) основные графики и схемы, приведенные в методических указаниях;

4) основные свойства изучаемых сплавов;

5) анализ зависимости между структурой и свойствами изучаемых сплавов.

7. ПЕРЕЧЕНЬ КОНТРОЛЬНЫХ ВОПРОСОВ

1. Какие сплавы относятся к цветным и какие сплавы на их основе получали наибольшее применение в народном хозяйстве?

2. Алюминий, его свойства и применение.

3. Классификация алюминиевых сплавов.

4. Термическая обработка алюминиевых сплавов.

5. Силумин; состав; структура; свойства и применение.

6. Процесс модифщмрования силумина и его цель.

7. Медъ, ее свойства и применение.

8. Латуни: состав; структура; маркировка; cвойства и применение.

9. Бронзы; состав; структура; маркировка.

10. Влияние легирующих элементов на свойства бронз.

11. Оловянистые бронзы; состав; структура; маркировка; свойства и применение.

12. Свинцовые бронзы; состав; структура; маркировка; свойства и применение.

13. Титан, его свойства и применение.

14. Влияние легирующих элементов на полиморфизм титана.

15. Классификация титановых сплавов по структуре.

16. Фазовые превращения в титановых сплавах.

17. Термическая обработка титановых сплавов.

18. Применение титановых сплавов.

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1. Гуляев А.П. Металловедение. - М.: Металлургия, 1986. - 647 с.

2. Лахтин Ю.М., Леонтьева В.П. Материаловедение. – М.:Машиностроение, 1980. - 493с.

3. Мозберг Р.К. Материаловедение. - Таллин, Вагус, 1976. – 554 с.

4. Материаловедение. Под ред. Б.Н.Арзамасова. М.: Машиностроение, 1986. - 383 с.

5. Мальцев М.В. Металлография промышленных цветных металлов и сплавов. - М.: Металлургия, 1970. - 367 с.

6. Колачев Б.А., Габибулин P.M., Пигузов Ю.В. Технология термической обработки цветных металлов и сплавов. – М.: Металлургия, 1980. - 279 с.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|