- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

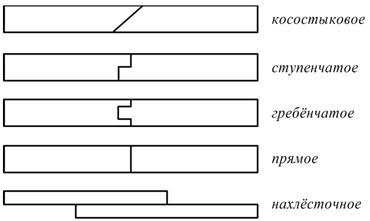

Конструкционные параметры паяных соединений (рисунок 2)

Конструкционные параметры паяных соединений (рисунок 2)

1. Тип соединения;

2. Паяльный зазор;

3. Величина нахлестки;

4. Шероховатость поверхности;

5. Радиус галтельного участка;

6. Угол скоса кромок.

Рисунок 2

Припои и паяльные смеси. Требования предъявляемые к ним:

1. Температура плавления припоя должна быть ниже температуры лавления паяемого металла;

2. Припой должен обладать хорошей жидкотекучестью, смачивать поверхности металлов, растекаться, проникать в узкие зазоры;

3. Припой должен образовывать с соединяемыми материалами сплав, обеспечивать прочную связь;

4. Коррозионная стойкость паяных швов у материала должна быть одинаковой, во избежание электрокоррозии;

5. Температурный коэффициент линейного расширения (ТКЛР) припоя и основного металла должны быть одинаковы во избежание остаточных напряжений и трещин;

6. Припой не должен в значительной степени снижать прочность и пластичность соединяемых материалов;

7. Электропроводность, теплопроводность и другие физико-химические свойства припоя и основного металла не должны сильно отличаться.

Классификация припоев:

1. По химическому составу.

2. По технологическим свойствам:

o самофлюсующиеся припои - которые удаляют окислы с паяемой поверхности без участия флюса;

o композиционные припои - состоящие из смеси тугоплавких и легкоплавких элементов.

3. По содержанию активирующих компонентов, повышающих смачиваемость.

4. По температуре плавления:

o низкотемпературные (температура плавления припоя меньше 450 0С);

o высокотемпературные (температура плавления припоя больше 450 0С).

5. По сортаменту:

o пластичные припои:

§ полоса;

§ фольга;

§ проволока.

o хрупкие припои:

§ прутки;

§ отливки;

§ порошки;

§ пасты;

§ сетка;

§ стружка;

§ кольца;

§ брикеты.

Классификация флюсов:

1. По температурному признаку:

o низкотемпературные;

o высокотемпературные.

2. По природе растворителя:

o водные;

o неводные.

3. По природе активаторов:

o низкотемпературные:

§ галогенидные;

§ фторборидные;

§ боридноуглекислые.

o высокотемпературные:

§ канифольные;

§ фторидные;

§ стеариновые;

§ кислотные;

§ гидрозиновые;

§ аниминовые.

4. По механизму действия:

o защитные;

o химического действия;

o электохимического действия;

o реактивные.

5. По агрегатному состоянию:

o твердые;

o жидкие;

o пастообразные.

Механизмы флюсования:

1. Химические реакции компонентов флюса с окислом:

o образование восстановления металла;

o образование легких комплексных соединений.

2. Электрохимические реакции - ионные разрушения основного металла.

3. Вследствие физических процессов, в результате химических реакций.

Состав флюсов:

1. Основа, которая растворяет продукты флюсования (бура, хлориды легких металлов, бура + борный ангидрид);

2. Растворители окисной пленки (фториды);

3. Активные реагенты (соли тяжелых металлов, окислы, дающие комплексные соединения).

Флюсы подразделяются на 4 группы:

1. На основе канифоли и других органических соединений (для низкотемпературной пайки, когда трудно промыть деталь после пайки);

2. На основе хлористых соединений (для пайки легкоплавких металлов имеющих прочную окисную пленку) основа легкоплавкая эвтектика;

3. На основе соединений бора (для пайки чугуна, меди и сплавов на ее основе);

4. На основе фтористых соединений (для пайки сталей аустенитного класса, никеля и сплавов на его основе).

Газовые среды:

1. Вакуум:

o низкий Р<10-1 мм.рт.ст. - для пайки не применяется;

o средний Р<10-4 мм.рт.ст. - для пайки бронзы, сталей всех классов, никеля;

o - высокий Р>10-4 мм.рт.ст. - для пайки титана, тантала, циркония, ниобия.

Примечание: Р - степень разреженности.

Механизм воздействия вакуума на окисную пленку состоит в снижении парциального давления кислорода на основной металл.

2. Нейтральные среды: инертные, по отношению к основному металлу и припою, газы.

Механизм воздействия нейтральной среды на окисную пленку состоит в снижении парциального давления кислорода на основной металл.

3. Активные (восстановительные) среды: активные (водород, азот (аммиак при температуре 650 0С разлагается на азот и водород).

Механизм воздействия активной среды на окисную пленку состоит в химическом взаимодействии активного газа с оксидами основного металла.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|