- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

МДК0201 Теплотехническое оборудование. Занятие №13.

МДК0201 Теплотехническое оборудование. Занятие №13.

Машины ВВС для лодочного и безлодочного вытягивания

листового стекла.

При использовании способа вертикального вытягивания стекла с расплавленной поверхности стекломассы, находящейся в стекловаренной печи, поднимается лента стекла необходимой толщины и ширины. Для этого в самом начале процесса до соприкосновения со стекломассой опускают «приманку», которую позже поднимают вверх. «Приманка« — это металлическая рамка прямоугольной формы, в нижней части которой размещены зубья длиной 50 • 10_3 м, расположенные на расстоянии 10 • 10_3 м друг от друга. Зубья образуют гребенку, служащую для захвата стекломассы. Под действием сил сцепления между разогретым металлом и стекломассой лента стекла поднимается вверх вслед за поднимаемой рамкой во всю ее ширину и поступает в машину для вертикального вытягивания стекла (ВВС). Дальнейший подъем ленты стекла обеспечивается с помощью валиков машины ВВС. В настоящее время различают два способа вертикального вытягивания стекла: лодочный и безлодочный

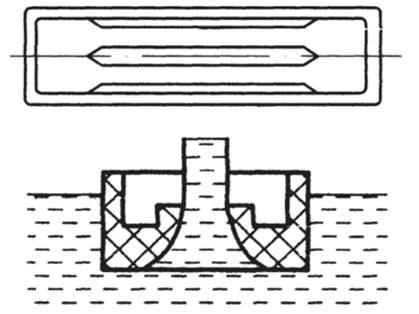

При лодочном способе формования стекла в стекломассу на некоторую глубину погружается шамотный поплавок-лодочка, представляющая собой длинный прямоугольный параллелепипед со сквозной продольной щелью, сужающейся кверху (рис.1; 2).Учитывая жесткие условия работы, лодочку изготовляют из высококачественной мелкозернистой шамотной массы. Наиболее ответственным участком лодочки является щель, поверхности которой обрабатываются особенно тщательно, так как появление полосно-

сти на ленте стекла зависит в значительной степени от состояния поверхности щели. Учитывая сужение ленты стекла в процессе формования, для получения равномерной ее толщины щель лодочки выполняется с участками, суженными на концах. Эти участки называются конусами щели.

Рис. 1. Лодочка

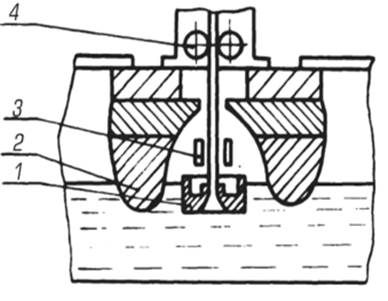

Рис.2. Схема лодочного способа формования:

1 — лодочка; 2 — мосты выработочного канала; 3 — холодильники;

4 — валики машины ВВС.

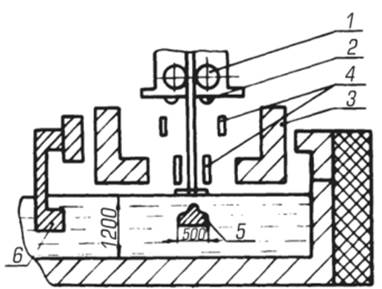

Рис. 3. Схема безлодочного способа формования:

1— валики машины ВВС; 2 — щитки для улавливания стеклобоя; 3 — блок; 4 — холодильники; 5 — шамотное тело; 6 — противосвильный мост.

Длина конусов тем больше, чем выше скорость вытягивания. В настоящее время при больших скоростях вытягивания ленты стекла используют лодочки с длиной щели, увеличенной до (65—70) мм. Верх щели располагается на несколько сантиметров ниже верха боковых стенок лодочки.

Погружение лодочки в стекломассу осуществляется на глубину, не доходящую до верхнего уровня кромки боковых стенок, поэтому под действием гидростатического напора, создаваемого разностью уровней кромки и щели, стекломасса поднимается на некоторую высоту над щелью (см. рис. 2).

Силы поверхностного натяжения и повышенная вязкость стекломассы (благодаря искусственному охлаждению на выходе ее из щели) препятствуют ее растеканию по поверхности. Процесс формования стекла заключается в непрерывном и равномерном вытягивании ленты стекла из щели лодочки асбестовыми валиками машины ВВС.

Машины ВВС питаются стекломассой из подмашинных камер, сообщающихся с ванной печью, в которых производится варка стекла. Камеры располагаются последовательно на выработочном канале. Выработочный канал выделен мостами 2 (см. рис. 2).

Лента стекла выходит из щелей лодочки в подмашинную камеру и далее проходит в шахту машины между холодильниками 3 продолговатыми плоскими железными коробами, в которые постоянно подводится и отводится вода. Холодильники устанавливаются с обеих сторон ленты на расстоянии (40—50) • 10_3 м от верхней кромки щели. Длина холодильника, как правило, на (50—60) • 10_3м больше длины щели. Учитывая повышенную скорость вытягивания ленты, над основными холодильниками устанавливают дополнительные металлические колосники из труб диаметром 11/2". На глубину (50—60) • 10~3 м в стекломассу погружают сплошные горизонтальные мосты, которые отделяют ванную печь от подмашинной камеры. Это необходимо для создания стабильного температурного режима в подмашинной камере, обеспечивающего качественное формование ленты стекла.

На торцовой стене в подмашинной камере расположены газовые каналы для разогрева и поддержания необходимой температуры в толще стены, а следовательно, и в камере.

Температура в выработочных каналах устанавливается в зависимости от состава стекла и измеряется специальным оптическим прибором. Температура луковицы составляет 920—980 °С. При этом чем ниже температура луковицы, тем более высокие скорости вытягивания ленты могут быть достигнуты при одном и том же составе стекломассы. Однако при пониженных температурах наблюдаются кристаллизация стекла в канале и ухудшение его качества. Поэтому при установке температуры необходимо учитывать все факторы. Температура перед мостами составляет 1040—1070 °С.

Основным недостатком лодочного способа является полосность стекла в направлении вытягивания ленты, зависящая в основном от химической и термической неоднородности стекломассы, неровностей на шамотных стенках щели лодочки. Для борьбы с этим недостатком и улучшения оптических качеств стекла используют различные способы, например дополнительный подогрев стекломассы в подмашинной камере.

Преимущества лодочного способа — простота установки технологического запуска и обслуживания, относительно малая чувствительность процесса формования к колебаниям температуры стекломассы в канале.

При безлодочном способе формования (см. рис. 3) стекло вытягивается со свободной поверхности, что достигается при обеспечении определенной вязкости стекла за счет теплоизолирующих экранов с вырезами. Экраны помещают горизонтально под зеркалом стекломассы в подмашинной камере — они препятствуют излучению тепла, сохраняют находящуюся под ним стекломассу в горячем и подвижном состоянии. В центральной части подмашинной камеры, в щели, создаваемой экранами, стекломасса охлаждается, как в щели лодочки, и покрывается вязкой пленкой, что необходимо для обеспечения процесса вытягивания ленты.

Кроме того, под местом вытягивания устанавливают на глубине (70—80) •10-3 м от поверхности шамотное тело, ориентированное по оси машины и способствующее снижению температуры стекломассы и получению луковицы (см. рис. 3). Недостаток способа — сложность установки и необходимость сохранения более строгого температурного и гидравлического режимов печи и подмашинной камеры. Преимущества — более длительный период безостановочной работы машины и более высокая скорость движения ленты, чем при лодочном способе.

В стекольном производстве для получения листового стекла используют машины ВВС, конструкции которых в принципе одинаковы. Некоторые изменения в конструкции связаны в основном с размером вырабатываемой ленты стекла и способом формования (лодочным или безлодочным).

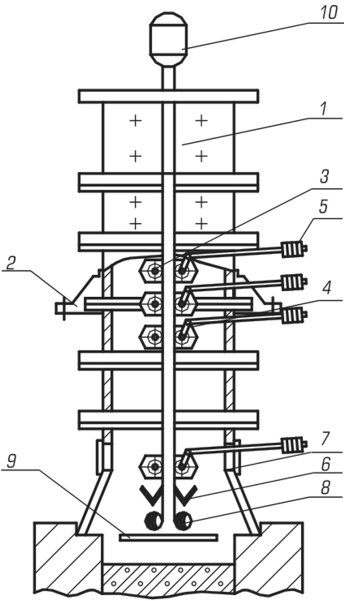

Конструкция машины BBC-ЗА, предназначенной для вертикального вытягивания листового стекла безлодочным способом, представлена на рис. 6.8. Ширина вытягиваемой ленты стекла — до 3,2 м.

Машина BBC-ЗА представляет собой вертикальную шахтную печь высотой 11,73 м, в которой происходит вытягивание ленты стекла с одновременным отжигом и охлаждением. Шахта 1 машины состоит из шести секций, поставленных одна на другую и скрепленных болтами. Секции крепятся на балках металлоконструкций с помощью кронштейнов 2. Секция состоит из скрепленных болтами лобовых и боковых стенок, отлитых из жаростойкого чугуна. Верхняя часть шахты (три вертикальные секции) с боков открыта.

В шахте установлена 31 пара тянущих асбестированых валков 3, представляющих собой стальные трубы с напрессованными на них кольцами из асбестового картона. Валки крепятся в подшипниках, которые прикреплены к крышкам 4 лобовых стенок. Один валок в каждой паре установлен в качающихся кронштейнах, укрепленных на крышках, и может отводиться от другого, что позволяет формовать ленту определенной толщины и пропускать стекло с местными утолщениями или включениями. Откидные валики прижимаются к ленте стекла грузами 5, отводятся от ленты с помощью пневмоцилиндров или вручную.

В зоне ответственного отжига (1 —16-я пара валиков) внутренние поверхности секций покрыты изолирующим материалом — асбестовым картоном (боковые стенки) и перлитно-цементными плитками (лобовые стенки). В нижней части шахты установлены щитки 6 из жаростойкой стали для улавливания стеклобоя в случае обрыва ленты стекла. С этой же целью по высоте шахты установлены ярусы листов для удаления боя, подходящие одним краем к ленте стекла, а другим — к окнам в шахте машины.

Рис. 4. Схема машины ВВС ЗА:

1 — шахта; 2 — кронштейные крепления; 3 — тянущие валки; 4 — крышки лобовых стенок; 5 — груз подвижных валков; 6 — коромысла (щитки) для улавливания стеклобоя; 7 — люки боковых стенок; 8 — бортоформующие ролики; 9 — бортовые чаши; 10 — устройство для отрезки и отломки стекла.

В боковых стенках шахты (кроме последней) против каждой пары валков имеются по два окна (люка) 7, степень открытия которых может быть изменена с помощью подвесных дверец, фиксирующихся с помощью зубчатых плашек. Наличие окон позволяет удалять улавливаемый стеклобой, регулировать тепловой режим машины, вести наблюдение за лентой стекла и устранять трещины, возникающие на ней.

Для закрытия бортов ленты от стеклобоя под 5, 9, 15 и 28-й парами валиков установлены предохранители бортов. Заданный температурный режим в шахте поддерживается системой газового обогрева и системой воздушного охлаждения ленты, использующей вентиляторы.

В состав подмашинной камеры входят: бортоформующие ролики 8, которые крепятся на сварных стойках и устанавливаются с обоих торцов вытягиваемой ленты; нажимные механизмы; бортовые чаши 9 и устройство для обрезки и отломки стекла 10.

Задание:1. Подготовить конспект лекции в печатном word-документе.

2. Предоставить схемыдругихавтоматов капельного питания для производства стеклоизделий.

Срок выполнения 24.09.2020.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|