- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Цель дисциплины.

1. Цель дисциплины.

Изучение специальных гидравлических и пневматических систем, применяемых на автомобилях и в гаражном оборудовании для приобретения знаний, необходимых для обоснованного выбора компонентов данных систем, а также их рациональной производственной и технической эксплуатации.

2.Основными достоинствами использования энергии жидкости и газа под давлением являются:величина отношения развиваемого исполнительным устройством усилия или момента к силам инерции или моментам инерции подвижных частей конструкции на порядок превышает эту величину, чем у электроприводов, что важно для энергоемкости исполнительных систем –особенно следящих, а также определяет их быстродействие; в гидравлических и пневматических приводах рабочая среда уносит тепло от всех элементов системы из-за внутренних потерь энергии;значительная механическая жесткость гидросистемы из-за несжимаемости рабочей жидкости;максимально возможное быстродействие для гидравлических систем; рассматриваемые приводы относительно дешевле, чем электропривод.

3.Основые недостатки использования жидкостей и газов под давлением в приводных машинах: возможные утечки и загрязнения жидкости или газа, со всеми вытекающими последствиями; взрывоопасность и пожароопасность данных систем, последнее относится к гидроприводам.

4. Применяемости гидравлических и пневматических приводов на автомобильном транспорте: приводы систем управления (тормозные системы, рулевое управление);ехнологическое оборудование на автомобильных шасси;управляющие системы исполнительных устройств шасси автомобиля (механизмы переключения режимов трансмиссии, блокировки дифференциалов и т.п.);системы управления компонентов вспомогательного оборудования автомобиля (стеклоочистители и подъемники стекол, звуковые сигналы и т.д.);централизованная система подкачки и регулирования давления воздуха в шинах;системы управления исполнительных устройств компонентов энергетической установки автомобиля, например, пневмоприводы вспомогательного тормоза грузовиков, гидроприводы натяжителей ременных и цепных передач и т.д

5. Применяемости гидравлических и пневматических приводов в гаражном оборудовании:уборочно-моечные и очистительные установки;осмотровое и подъемно-транспортное оборудование;смазочно-заправочное;шиномонтажные и шиноремонтные устройства;установки и приспособления для кузовного ремонта, монтажно-демонтажных работ, а так же инструмент с гидравлическим и пневматическим приводом;контрольно-диагностическое оборудование.

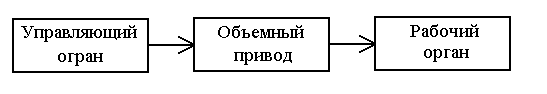

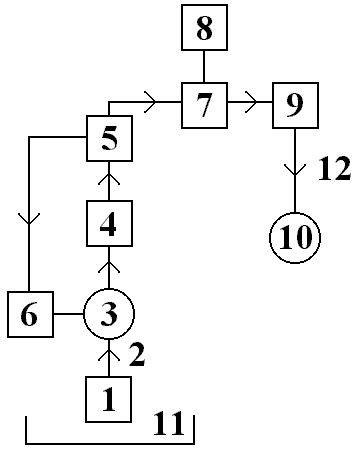

6 Принципиальная схема объёмного гидравлического и пневматического приводов: Общими свойствами данных приводов является то, что они обеспечивают: необходимую скорость движения, заданную позицию или требуемую силу (момент) на рабочем органе или исполнительном устройстве. В связи с этим принципиальную схему рассматриваемых приводов возможно представить структурой в соответствии с риc. 1.

По кинематическим свойствам указанные приводы бывают: стабилизирующие; программные; следящие (например, по определенной закономерности от управляющего входного воздействия).

7. Структурная схема объемных гидравлических и пневматических приводов:

8.Классификация гидравлических и пневматических приводов машин: по способу передачи энергии жидкости или газа: аккумуляторные; магистральные. По способу циркуляции рабочей среды: с разомкнутым потоком (в бак или ресивер); с замкнутым потоком (в насос или компрессорную установку). По способу управления: с дроссельным управлением; с переменным рабочим объемом агрегатов – машинное управление; изменением режима работы приводного двигателя; с управлением противодавлением в системе. Актуальным явл классификация гидро и пневмо приводов по принципу действия и конструкции управляющих устройств.Способ дискретного или релейного управления при котором переключение распределителя осущ скачкообразно т.е релейно. Пропорциональный способ управления в котором в зависимости от положения органов управления комп сист организации обеспечивает плавное изменение давления воздуха или жидкости в исполнительном устройстве.

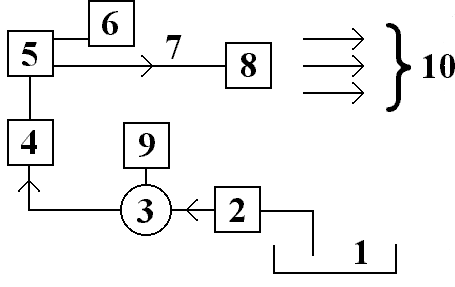

9. Структурная схема гидравлической системы передвижной моечной струйной шланговой установки:

1 – силовая установка; 2 – подвод воды под давлением 0,15…0,4 МПа, 3 – насосная станция установки, 4 – емкость с моющим раствором, 5 – соединительный шланг, 6 – моечный пистолет, 7 – ходовая система установки;

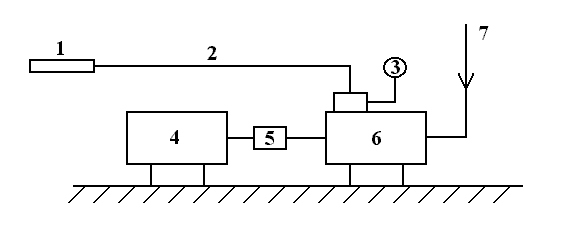

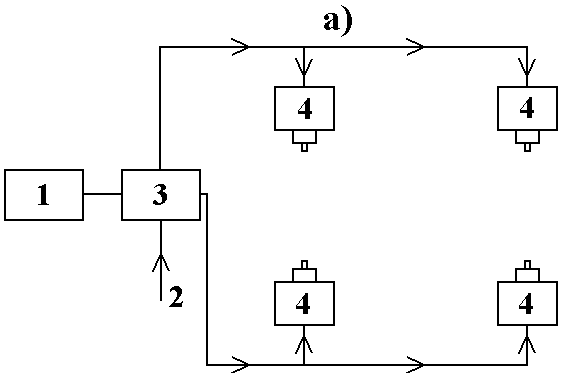

10. Структурная схема гидравлической системы стационарной струйной автоматизированной моечной установки:

1 – моечный пистолет; 2 – соединительный шланг; 3 – манометр; 4 – электродвигатель привода; 5 – соединительная муфта; 6 – насосная станция; 7 – подвод воды под давлением 0,3…0,4 МПа.При технич эксплуатации ответственными этапами является :заполнение насосов моющей жидкостью,контроль давления срабатывания перепускного клапана,смазка потшипников установки,контроль состояния уплатнений,воду сливают.

1 – моечный пистолет; 2 – соединительный шланг; 3 – манометр; 4 – электродвигатель привода; 5 – соединительная муфта; 6 – насосная станция; 7 – подвод воды под давлением 0,3…0,4 МПа.При технич эксплуатации ответственными этапами является :заполнение насосов моющей жидкостью,контроль давления срабатывания перепускного клапана,смазка потшипников установки,контроль состояния уплатнений,воду сливают.

1 – электродвигатель привода насосов; 2 – подвод воды под давлением до 0,4 МПа, 3 – насосная станция, 4 – стойки распределения моющей жидкости.

1 – электродвигатель привода насосов; 2 – подвод воды под давлением до 0,4 МПа, 3 – насосная станция, 4 – стойки распределения моющей жидкости.

Оценочные показатели:мощность привода до 60кВт, большой расход воды на 1 авто до 3т воды,рабочее давление до 2 МПа,производительность от15-20 авто/час.При большом кол-ве авто в хозяйстве,грузовых фургонов,автобусо используются струйно щеточные поточные мойки.

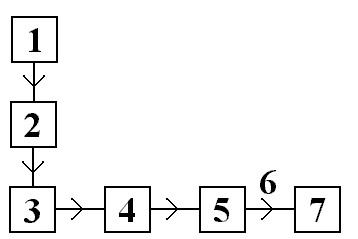

11Структурная схема регенерации рабочей жидкости моечного участка:

Чтобы не загрязнять водостоки канализационных систем и предупредить попадание нефтепродуктов со сточными водами в естественные водоемы, посты мойки автомобилей должны быть оборудованы грязеотстойниками и другими средствами регенерации (повторного использования) воды в технологическом процессе автосервиса. Многократное использование технологической воды моечных станций автосервиса несомненно призвано обеспечить положительный эффект их экологически чистой производственной эксплуатации. При регенерации воды понимается ее отчистка до требуемых показателей и возвращение в технологич процесс мойки .Перспективным и современным явл замкнутый процесс циркуляции воды т.е после отчистки она снова поступает на моечные посты. По способу выделяют: способ фильтрации,отстаивания,флотационный способ регинирации воды. В данном случае в объём жидкости попадает под давлением воздух,в результате основная масса примеси в виде пены всплывает на поверхность жидкости,эта масса удаляется а оставшеяся вода после ступенчатой фильтрации попадает в технологич процесс.

Структурная схема флотационной моечной установки: 1 – накопитель, 2 – флотатор, 3 – механический фильтр тонкой очистки, 4 – сепаратор, 5 – чистая вода к потребителю, 6 – слив в шламонакопитель.

Производительность по очищенной воде 1…5 м3/ч. Степень очистки – практически 99%. Рабочее давление водовоздушной смеси 0,15…3,5 МПа. При этом проектные параметры таковы: потребляемая мощность 1,5…4 кВт; электропитание от сети переменного тока напряжением 380 В; масса порожней установки до 350 кг; занимаемая площадь до 4 м2 при высоте примерно 2 м.

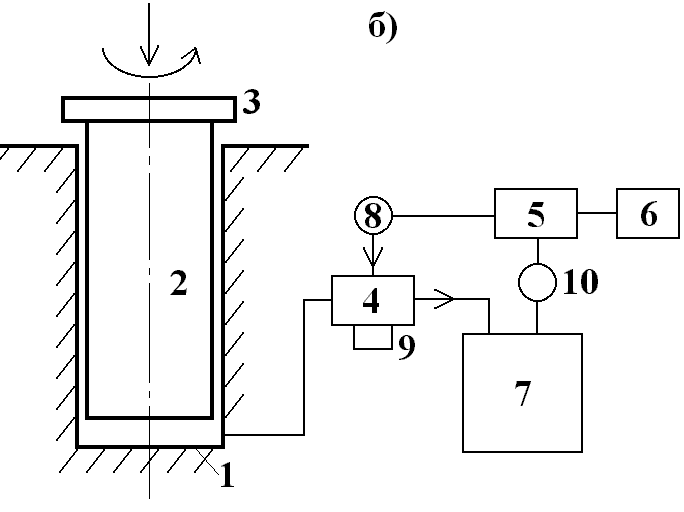

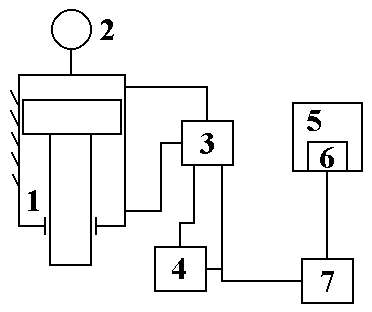

12.Структурная схема гидравлической системы гаражного автомобильного подъемника:

1 – корпус плунжера, 2 – плунжер, 3 – платформа, 4 – гидрораспределитель, 5 – насос, 6 – электродвигатель, 7 – бак для рабочей жидкости, 8 – манометр, 9 – редукционный клапан, 10 – фильтр гидросистемы. Грузоподъемность аналогичных конструкций не превышает 4 – х тонн, производительность насосной станции 150 – 200 л/мин, рабочее давление жидкости до 0,9 МПа, высота подъема объекта до 2 – х метров, время подъема 35 – 40 с, время опускания опоры 30 – 35 с.

1 – корпус плунжера, 2 – плунжер, 3 – платформа, 4 – гидрораспределитель, 5 – насос, 6 – электродвигатель, 7 – бак для рабочей жидкости, 8 – манометр, 9 – редукционный клапан, 10 – фильтр гидросистемы. Грузоподъемность аналогичных конструкций не превышает 4 – х тонн, производительность насосной станции 150 – 200 л/мин, рабочее давление жидкости до 0,9 МПа, высота подъема объекта до 2 – х метров, время подъема 35 – 40 с, время опускания опоры 30 – 35 с.

13.Методика проектного энергетического расчета автомобильного гаражного гидроподъемника:

14. Структурная схема гидравлической системы топливораздаточной колонки:

1 – приемный фильтр с обратным клапаном, 2 – заборный рукав, 3 - фильтр предварительной очистки, 4 – насосная станция, 5 – фильтр-газоотделитель, 6 – поплавковая камера, 7 – счетчик жидкости, 8 – отсчетное устройство, 9 – индикатор, 10 – раздаточный кран, 11 – топливохранилище, 12 – рукав.(Посредством насосной станции топливо из резервуара через приемный фильтр 1 подается в заборный рукав 2. Данный трубопровод длиной не более 4-х метров и внутренним диаметром до 32 мм. Фильтр предварительной очистки топлива 3 оснащен сменным фильтрующим элементом и улавливает частицы загрязнений более 100 мкм из бензина и более 20 мкм из дизельного топлива. Насосная станция 4 состоит из электродвигателя и насоса. Насос представляет собой объемную гидромашину роторно-пластинчатого типа, обычно однократного действия. Во многих конструкциях колонок предусмотрен дублирующий ручной привод насосной станции. Насос оснащен предохранительно-перепускным клапаном, отрегулированным на максимальное давление 0,35 МПа. Газоотделитель 5 служит для выделения воздуха из топрлива, поступающего в счетчик жидкости. Он действует по принципу уменьшения на его входе скорости потока топлива, благодаря чему газовая среда отделяется от жидкой. Газовые пузырьки вместе с воздухом поступают в поплавковую камеру 6. Такие устройства необходимы для уменьшения искажений в показаниях счетчика в результате влияния паров и воздуха. Поплавковая камера 6 осуществляет конденсацию паров топлива и выпуск воздуха в атмосферу. Счетчик жидкости 7 обычно поршневого типа обеспечивает механическое или электронное управление отсчетным устройством 8, по которому осуществляется учет выдаваемого топлива. Расход топлива достигает 50 л/мин. Индикатор 9 позволяет визуально контролировать подачу топлива потребителю через рукав 12 и раздаточный кран 10. Сечение рукава представляет собой устройство, оснащенное заземляющим проводом.)Кач-во фильтрации загрязнений составляет 100 микрометров для бензина 20 микрометров для дизеля.Давление перепускного клапана 0,35МПаРасход топлива в таких топливо раздаточных колонках от 40-50 литров/мин.Гидро сист топливо раздаточных колонок 1 раз в год проходят гос проверку.

1 – приемный фильтр с обратным клапаном, 2 – заборный рукав, 3 - фильтр предварительной очистки, 4 – насосная станция, 5 – фильтр-газоотделитель, 6 – поплавковая камера, 7 – счетчик жидкости, 8 – отсчетное устройство, 9 – индикатор, 10 – раздаточный кран, 11 – топливохранилище, 12 – рукав.(Посредством насосной станции топливо из резервуара через приемный фильтр 1 подается в заборный рукав 2. Данный трубопровод длиной не более 4-х метров и внутренним диаметром до 32 мм. Фильтр предварительной очистки топлива 3 оснащен сменным фильтрующим элементом и улавливает частицы загрязнений более 100 мкм из бензина и более 20 мкм из дизельного топлива. Насосная станция 4 состоит из электродвигателя и насоса. Насос представляет собой объемную гидромашину роторно-пластинчатого типа, обычно однократного действия. Во многих конструкциях колонок предусмотрен дублирующий ручной привод насосной станции. Насос оснащен предохранительно-перепускным клапаном, отрегулированным на максимальное давление 0,35 МПа. Газоотделитель 5 служит для выделения воздуха из топрлива, поступающего в счетчик жидкости. Он действует по принципу уменьшения на его входе скорости потока топлива, благодаря чему газовая среда отделяется от жидкой. Газовые пузырьки вместе с воздухом поступают в поплавковую камеру 6. Такие устройства необходимы для уменьшения искажений в показаниях счетчика в результате влияния паров и воздуха. Поплавковая камера 6 осуществляет конденсацию паров топлива и выпуск воздуха в атмосферу. Счетчик жидкости 7 обычно поршневого типа обеспечивает механическое или электронное управление отсчетным устройством 8, по которому осуществляется учет выдаваемого топлива. Расход топлива достигает 50 л/мин. Индикатор 9 позволяет визуально контролировать подачу топлива потребителю через рукав 12 и раздаточный кран 10. Сечение рукава представляет собой устройство, оснащенное заземляющим проводом.)Кач-во фильтрации загрязнений составляет 100 микрометров для бензина 20 микрометров для дизеля.Давление перепускного клапана 0,35МПаРасход топлива в таких топливо раздаточных колонках от 40-50 литров/мин.Гидро сист топливо раздаточных колонок 1 раз в год проходят гос проверку.

15. Структурная схема гидравлической системы колонки для раздачи масла:

1 – хранилище, 2 – насосная станция, 3 – фильтр, 4 – кран запорный, 5 – счетчик масла, 6 – индикатор, 7 – рукав раздачи, 8 – раздаточный пистолет, 9 – манометр, 10 – наконечники; Производительность маслораздаточных колонок составляет 10 – 16 л/мин при рабочем давлении масла в среднем 1,4 МПа.

1 – хранилище, 2 – насосная станция, 3 – фильтр, 4 – кран запорный, 5 – счетчик масла, 6 – индикатор, 7 – рукав раздачи, 8 – раздаточный пистолет, 9 – манометр, 10 – наконечники; Производительность маслораздаточных колонок составляет 10 – 16 л/мин при рабочем давлении масла в среднем 1,4 МПа.

16. Структурная схема гидравлической системы нагнетателя пластической смазки:

1 – бункер (бак), 2 – фильтр, 3 – насосная станция, 4 – обратный клапан, 5 – манометр, 6 – рукав, 7 – раздаточный пистолет.Рациональными явл двухрежимные нагнетатели.В однорежимных раб давление от 20-30МПа,производительность 150-300 гр/мин.В стационарных предусматривается 2-ой режим он обеспечивает давление до 40МПа.

1 – бункер (бак), 2 – фильтр, 3 – насосная станция, 4 – обратный клапан, 5 – манометр, 6 – рукав, 7 – раздаточный пистолет.Рациональными явл двухрежимные нагнетатели.В однорежимных раб давление от 20-30МПа,производительность 150-300 гр/мин.В стационарных предусматривается 2-ой режим он обеспечивает давление до 40МПа.

17.Структурная схема гидравлической системы гаражного пресса:

1 – силовой гидроцилиндр, 2 – манометр, 3 – распределитель, 4 – ручной плунжерный насос с предохранительным клапаном (30 МПа), 5 – бак для рабочей жидкости, 6 – масляный фильтр, 7 – насосная станция (поршневой насос с электроприводом). (Гидравлические прессы относятся к группе гаражного оборудования для выполнения ремонтных работ на участках (в цехах). При этом для универсального применения пресса он оснащается набором приспособлений о оправок. В основу классификации гидропрессов положены способ их технологического базирования – верстачные переносные, передвижные и стационарные, а также величина создаваемого усилия. По последнему фактору определяется область применения оборудования. Например: 10-ти тонные гидропрессы используются для выпрессовки и запрессовки втулок поршневых пальцев, втулок шестерен, правки осей и валов агрегатов трансмиссии и двигателей, сборке рессор и т.д.; 40-ка тонные гидропрессы эффективны при правке коленчатых валов двигателей, балок мостов, выпрессовки и запрессовки шкворней грузовых автомобилей лестничных и хребтовых рам транспортных средств, при работе со штампами и т.п. Стационарные гидропрессы (Р-342, ПГ-15), передвижные (П-5), а также верстачные переносные (ПГ-10), имеют аналогичные гидравлические системы.) Основными техническими характеристиками данного оборудования являются: ход штока силового цилиндра 15 – 200 мм, ход опорного стола (для стационарных) 900 – 1200 мм, рабочее давление до 20 МПа, мощность электропривода 1 – 3 кВт. Привод плунжерной насосной станции пресса обычно комбинированный – электрический и ручной. Исключение составляют верстачные варианты конструкции, в которых применяются ручные приводы. В технической1эксплуатации гидропрессов важным является: замена рабочей жидкости примерно через 100 часов работы с обязательной промывкой гидросистемы керосином, ежемесячная протяжка всех резьбовых соединений.

1 – силовой гидроцилиндр, 2 – манометр, 3 – распределитель, 4 – ручной плунжерный насос с предохранительным клапаном (30 МПа), 5 – бак для рабочей жидкости, 6 – масляный фильтр, 7 – насосная станция (поршневой насос с электроприводом). (Гидравлические прессы относятся к группе гаражного оборудования для выполнения ремонтных работ на участках (в цехах). При этом для универсального применения пресса он оснащается набором приспособлений о оправок. В основу классификации гидропрессов положены способ их технологического базирования – верстачные переносные, передвижные и стационарные, а также величина создаваемого усилия. По последнему фактору определяется область применения оборудования. Например: 10-ти тонные гидропрессы используются для выпрессовки и запрессовки втулок поршневых пальцев, втулок шестерен, правки осей и валов агрегатов трансмиссии и двигателей, сборке рессор и т.д.; 40-ка тонные гидропрессы эффективны при правке коленчатых валов двигателей, балок мостов, выпрессовки и запрессовки шкворней грузовых автомобилей лестничных и хребтовых рам транспортных средств, при работе со штампами и т.п. Стационарные гидропрессы (Р-342, ПГ-15), передвижные (П-5), а также верстачные переносные (ПГ-10), имеют аналогичные гидравлические системы.) Основными техническими характеристиками данного оборудования являются: ход штока силового цилиндра 15 – 200 мм, ход опорного стола (для стационарных) 900 – 1200 мм, рабочее давление до 20 МПа, мощность электропривода 1 – 3 кВт. Привод плунжерной насосной станции пресса обычно комбинированный – электрический и ручной. Исключение составляют верстачные варианты конструкции, в которых применяются ручные приводы. В технической1эксплуатации гидропрессов важным является: замена рабочей жидкости примерно через 100 часов работы с обязательной промывкой гидросистемы керосином, ежемесячная протяжка всех резьбовых соединений.

18.Этапы применения свойств сжатого воздуха в пневматическом приводе:

Как рабочее тело пневматических приводов воздух имеет ряд ценных достоинств: практически всегда имеется в распоряжении пользователя, нет критического влияния утечек рабочей среды, нет необходимости рециркуляции – отработавший воздух благополучно возвращается в земную атмосферу. Вода представляет собой наиболее «вредное» загрязнение сжатого воздуха. Это проявляется в следующем: коррозия поверхностей трубопроводов, ресиверов и «обогащение» воздушной массы пневмопривода частицами твердой ржавчины.Однако, самым опасным является замерзание влаги в пневмоприводе при отрицательных температурах. Это приводи к тому, что образовавшийся лед (иней) приводит к уменьшению проходных сечений пневмоприводов, образованию пробок изо льда и примерзанию подвижных элементов пневмоагрегатов. Кроме того, влага смывает консистентную смазку с трущихся поверхностей оборудования, в результате чего увеличивается коррозия.

Насыщеный воздухс жидким конденсатом t=0, перенасыщ воздух с твердым конденсатом воды t=-5.наличие масла в сжатом воздухе.Миниральная составляющаю в сжатом воздухе- частицы пыли.Диапазон от 0,0200 микро метров.ККонцентрация 0,5-10мг/м3 сжатого воздуха.

19. Структурная схема пневмотического тормозного привода автомобиля:

1 – компрессор; 2 – регулятор давления; 3 – ресивер тягача; 4 – секция тормозного крана управления тормозами прицепа (обратнодействующая); 5 – секция тормозов тягача; 6 – тормозные камеры тягача; 7 – соединительная головка типа «А»; 8 – воздухораспределитель прицепа; 9 – ресивер прицепа; 10 – тормозные камеры прицепа

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|