- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

МИНИСТЕРСТВО ВЫСШЕГО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

МИНИСТЕРСТВО ВЫСШЕГО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

КАЗАНСКИЙ ГОСУДАРСТВЕННЫЙ АРХИТЕКТУРНО-СТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ

Кафедра ТСМИК

РЕФЕРАТ

по дисциплине «Технология бетона, строительных изделий и конструкций»

на тему «Технологии сухих строительных смесей»

Выполнила: ст. гр. 6СТ01з

Сафиуллина В.В.

Проверила

доц., к.т.н. Морозова Н.Н.

Казань, 2020

Содержание

Введение…………………………………………………………………………3

1 Классификация сухих строительных смесей……………………………….4

2 Требования, предъявляемые к сухим смесям………………………………5

3 Материалы для сухих смесей………………………………………………..6

4 Производство сухих строительных смесей…………………………………8

Заключение………………………………………………………………………15

Используемая литература………………………………………………………16

Введение

В строительстве используется широкий ассортимент материалов. Касается это и этапов отделки тех или иных поверхностей. В данном случае востребованными могут быть самые разные наименования, выпускаемые ответственными брендами.

Так, например, часто профессиональными строительными компаниями закупаются строительные смеси оптом. Они применяются при возведении и последующей отделке зданий. Востребована продукция на многих этапах. Это оштукатуривание поверхностей, проведение тепло- и гидроизоляционных мероприятий, устройство стяжек пола, укладка плитки.

По своей сути, описываемые материалы являются набором компонентов, которые превращаются в готовый раствор при добавлении в них воды. Сейчас производство строительных смесей выполняется при обязательном использовании вяжущего вещества. В качестве данного ингредиента может выступать цемент, гипс или известь, кроме того, возможны и комбинации вяжущих веществ в различных пропорциях. Все остальное – это добавки, которые могут быть разными, в зависимости от назначения материала (они нужны для улучшения или модификации важных свойств смеси).

1. Классификация сухих строительных смесей

Использование сухих строительных смесей показывает их высокую эффективность и преимущества по сравнению с традиционными методами проведения отделочных работ. Они обеспечивают высокий и стабильный уровень качества отделки, снижение затрат на транспортировку, легкую переработку материалов.

Сухие строительные смеси классифицируют по ГОСТ 31189-2003:

- основному назначению,

- применяемому вяжущему,

- наибольшей крупности заполнителей.

По основному назначению смеси подразделяются на следующие виды:

* Выравнивающие (по способу нанесения подразделяются на штукатурные и шпаклевочные);

* Облицовочные (клеевые и шовные);

* Напольные (по способу нанесения подразделяются на выравнивающие и несущие; в зависимости от технологии устройства подразделяются на уплотняемые, самоуплотняющиеся и затирочные);

* Ремонтные (поверхностные и инъекционные);

* 3ащитные (ингибирующие, санирующие, биоцидные, огнезащитные, коррозионно-защитные, морозозащитные, радиационно-защитные);

* Кладочные;

* Монтажные;

* Декоративные;

* Гидроизоляционные (поверхностные и проникающие (инъекционные, капиллярные);

По применяемым вяжущим смеси подразделяются:

* Цементные;

* Гипсовые;

* Известковые;

* Полимерные;

* Сложные;

По наибольшей крупности зерен заполнителей смеси подразделяют на следующие:

* Бетонные;

* Растворные;

* Дисперсные;

2. Требования, предъявляемые к сухим строительным смесям

Ввиду отсутствия ГОСТ на сухие строительные смеси они должны отвечать требованиям ГОСТ 28013-98 на строительные растворы. Главными свойствами смесей, затворенных водой, являются: подвижность, водоудерживающая способность, расслаиваемость, водоотделение растворной смеси, морозостойкость, средняя плотность, прочность.

- В зависимости от подвижности растворные смеси подразделяются на марки: Пк4; Пк8; Пк12; Пк14;

- Водоудерживающая способность растворной смеси, определяемая на месте производства работ, должна быть не менее 75% водоудерживающей способности, установленной в лабораторных условиях.

- Расслаиваемость растворной смеси должна быть не более 10%

- Отклонение средней плотности растворной смеси в сторону увеличения допускается не более 10% от установленной проектом.

- Влажность смесей не более 0,1 по массе.

- При производстве смесей дозирование вяжущий и заполнителей должно производиться по массе, а воды и добавок в жидком виде - по массе или объему и корректироваться при изменении свойств, входящих в состав растворной смеси материалов. Погрешность дозирования не должна превышать:+-2% - для вяжущих, воды, сухих добавок, рабочего раствора, жидких добавок; +-2,5% - для заполнителей.

- Основными показателями качества смесей являются: прочность при сжатии, морозостойкость, средняя плотность.

- Прочность характеризуется маркой по прочности на осевое сжатие в возрасте 28 суток: М4; М10; М25; М50; М75; М100; М150; М200;

- Для растворов подвергающихся попеременному замораживанию и оттаиванию, назначают и контролируют марки по морозостойкости: ПО. Р15. Р25. Р35. Р50. Р75. Р100.

- По средней плотности смеси подразделяют на тяжелые со средней плотностью 1500кг/м3 и более и легкие со средней плотностью менее 1500кг/м3.

3. Материалы для сухих строительных смесей

Сухие смеси представляют собой смесь вяжущих, заполнителей и различных добавок.

Вяжущие -портландцемент, белый цемент, гипс, ангидрит, известь, глиноземистый цемент, диспергируемые полимерные порошки;

Заполнители - кварцевый песок, известняк, мел, доломит, перлит, каолин, микрокремнезем, зола-унос, волокна(фибра), пигменты, легкие заполнители ( керамзит, вспученный вермикулит и перлит, пемза).

Для производства строительных смесей используются фракционированные пески с различным гранулометрическим составом.

Так, большинство смесей для тонкослойного нанесения, таких как плиточные клеи и тонкие штукатурки, содержат, как правило, песок, зерна которого не крупнее 0,6 мм. Составы, предназначенные для толстослойного нанесения, в том числе и декоративные, содержат более крупные зерна. Размер до 0,1-0,3 мм характерен для таких гладких растворов, как шпаклевки и затирки. Максимальные физико-механические показатели: адгезия, прочность на изгиб, пластичность и др., при минимальном расходе химических добавок могут быть достигнуты, когда кварцевый песок будет иметь достаточно плотную «упаковку», то есть содержать примерно одинаковые пропорции зерен различных размеров.

Для кладочных смесей, штукатурок, плиточных клеев и стяжек используются фракции в диапазоне от 0 до 1,5 мм: 0-1; 0,15-1; 0,2-1,2 мм и т.д.

Для наливных полов с небольшой толщиной применяют фракции 0,1-0,2 мм, 0,16-0,63 мм. Мелкий песок делает пол однородным и однотонным. Для полов с большей толщиной слоя применяют пески более крупных фракций 0,3-0,8 мм, 0,63-1,2 мм, 0,8-2,0 мм.

Примеси в песке должны либо полностью отсутствовать, либо содержаться в очень малом количестве, т.к. при твердении раствора они снижают прочность связей между кристаллами вяжущего вещества (цемента, гипса), что неизбежно ведет к снижению механической прочности. Вдобавок, примеси могут создавать центры деформаций, в которых возможны локальные прогрессирующие разрушения. Например, присутствие пылевидных и глинистых примесей внутри твердеющего раствора, опасно их набуханием, что неуклонно ведет к возникновению внутреннего напряжения, вследствие которого образуются повреждения и трещины разных размеров. Это, в свою очередь, ведет к повышению проницаемости затвердевшего материала, что в итоге негативным образом сказывается на морозостойкости и прочности.

Химические добавки — пластификаторы стабилизирующие и водоудерживающие, диспергируемые полимерные порошки, замедлители , ускорители, загустители, порообразующие и антивспенивающие добавки, гидрофобизаторы.

Наличие в России мощной индустрии по производству вяжущих материалов в сочетании с богатыми запасами минерального сырья является мощной базой для развития производства сухих смесей.

Исключение составляют диспергируемые полимерные порошки, высоковязкая метилцеллюлоза, сухие антивспенивающие добавки которые привозят из Германии.

4. Производство сухих строительных смесей

строительная сухая смесь гипсовый цементный

Технология производства сухих смесей складывается из следующих операций:

- тепловая обработка (сушка) в сушильных агрегатах заполнителя, песка в частности, до влажности, равной 0,5%;

- рассев заполнителя на ситах на требуемое количество фракций;

- просеянный песок после дозирования загружается в смеситель принудительного действия;

- в тот же смеситель загружают предварительно отдрзированные на весовых дозаторах другие компоненты ССС;

- отдозированные материалы перемешивают до требуемой степени однородности;

- полученную смесь затаривают в емкости, необходимые для реализации и подают в склад готовой продукции.

Смеси хранят в сухом месте, а с полимерными добавками при температуре не выше 40°С.

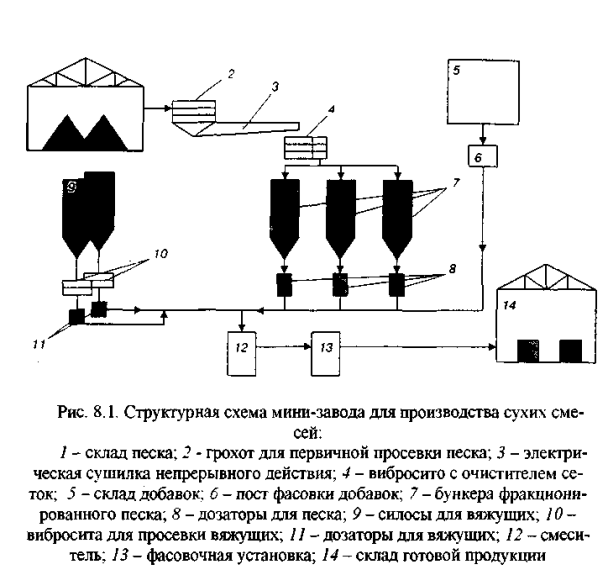

На рис.1 приведена общая структурная схема мини-завода для производства ССС.

Рис..1. Структурная схема мини-завода для производства сухих смесей:

/ - склад песка; 2 - грохот для первичной просевки песка; 3 - электрическая

сушилка непрерывного действия; 4 - вибросито с очистителем сеток; 5 - склад добавок; б - пост фасовки добавок; 7 - бункера фракционированного

песка; 8 - дозаторы для песка; 9 - силосы для вяжущих; 10 - вибросита для просевки вяжущих; 11 - дозаторы для вяжущих; 12 - смеситель; 13 - фасовочная установка; 14 - склад готовой продукции

Производство ССС состоит из трех составных частей: подготовка исходных материалов, приготовление смесей и отпуск готовой продукции.

Участок подготовки исходных материалов обеспечивает заполнение и поддержание в необходимых объемах сырья (инертные материалы, вяжущие, пигменты и добавки) в бункерах.

Бункеры вяжущих (и в некоторых случаях пигментов) в основном заполняются с помощью пневмотранспорта. Материал подается из автомобильных, железнодорожных емкостей или с дополнительных складов. Заполнение бункеров добавок, поступающих в мешках, ведрах или бочках, осуществляется вручную с помощью подъемных устройств. Вид инертного материала определяет набор оборудования для приемки и подготовки. Наиболее распространенный инертный материал - кварцевый песок. Используются три способа загрузки сушильных агрегатов.

Загрузка песка в электрическую сушилку, осуществляетсяс помощью автопогрузчика в приемную воронкувибрационного грохота, отсеивающую частицы более 20 мм изаполняющую песком бункер шнекового питателя,который и осуществляет дозированное питание электрическойсушилки (рис.1).

Загрузка песка в сушильный агрегат установки производится грейферным гидрозагрузчиком, установленнымна металлоконструкции, на высоте 3 м (объем складасоставляет около 24 м песка). Далее, как в предыдущем случае.

Загрузка песка на стационарных заводах производится с помощью скипового подъемника, ковш которого рассчитан на загрузку из самосвала или автопогрузчиком. Ковш скипового подъемника, поднимаемый стандартной лебедкой по направляющим, опрокидывается на колосниковую решетку и песок поступает в воронку грохота, удаляющего частицы крупностью более 20 мм. Отсеянный песок попадает в промежуточный бункер, днищем которого является рабочий орган качающего питателя, осуществляющего дозированную загрузку сушильного агрегата. Для предотвращения зависания песка в зимнее время стенки бункера выполнены вертикальными (только в месте загрузки питателя - отклонение от вертикали не более 15°) и имеют рубашку, обогреваемую выхлопными газами сушильного агрегата. В зависимости от типа сушильного агрегата производительность оборудования узлов загрузки - 1-6 т/ч. В качестве сушильных агрегатов могут быть использованы электрические сушилки, представляющие собой вертикальную колонну с закрепленным на ней желобом, по которому под действием вибрации перемещается песок. Колонна заключена в теплоизолирующий кожух, в дверях которого закреплены электронагревательные элементы (ТЭНы). Песок, перемещаясь из зоны загрузки к зоне разгрузки, подвергается регулируемому тепловому воздействию, в результате которого высушивается до 0,1-0,5% влагосодержания.

Процесс сушки управляется термопарами, установленными в дверях кожуха, разгрузочном патрубке и патрубке отвода выхлопных газов. Производительность сушилки может быть от 0,5 м3 /ч песка (до 50 кг испаренной влаги), до - 2 м3 /ч песка.

Преимущества электрических сушилок: использование экологически чистого теплоносителя, автоматизация процесса, экологическая безопасность и, как следствие, отсутствие объемных и дорогостоящих систем очистки выхлопных газов.

Недостаток - относительно высокая стоимость энергоносителя.

Участок подготовки кварцевого песка как правило состоит из склада песка, устройства загрузки сушильного агрегата, самого сушильного агрегата, узла очистки выхлопных газов, рассеивающего устройства, транспортных средств и бункеров с разгрузочными устройствами. Самым энергоемким узлом установки, значительно влияющим на себестоимость продукции, является узел сушки песка. Поэтому предпочтительно использование песков, хранящихся на крытых складах с организованной системой потери естественной влажности.

В связи с этим для сушилки песка может быть использована барабанная сушилка работающая на природном газе. Для нее характерны высокая производительность и относительно низкая стоимость теплоносителя.

Для подачи материалов на этом участке используются винтовые питатели, отличительной особенностью которых является или очень короткая часть шнека, заключенного в кожух, или шнек, заключенный в прямоугольный кожух, позволяющий вытеснять крупные частицы, препятствующие его вращению.

Для подъема сухого песка используется элеватор, отличительной особенностью которого является использование в качестве тягового и грузонесущего органа круглозвенной цепи, приводимой в движение гладким (цилиндрическим) барабаном.

Для рассева сухого песка используются вибрационные сита типа СВ. Сито состоит из свободно колеблющегося рабочего органа с закрепленным на нем приводом, опирающегося через амортизаторы на неподвижную раму.

Загрузка материала производится через центральный патрубок в крышке сита. Разгрузка каждой фракции осуществляется в свой патрубок, который можно развернуть относительно оси сита в любом положении. Инертные и вяжущие материалы подаются из бункеров в дозатор двухскоростными винтовыми питателями. Управление питателями осуществляется дистанционно с пульта оператора или в автоматическом режиме согласно заданному рецепту. Винтовые питатели имеют большую производительность

для обеспечения последовательной дозировки всех необходимых компонентов за короткое время.

Дозатор представляет собой бункер с наклонным винтовым конвейером, закрепленным на трех тензодатчиках к металлоконструкции установки.

В стационарных установках используют дозаторы типа АД-250. Грузоподъемное устройство дозатора заполняется материалом двумя винтовыми питателями поочередно и имеет затвор, управляемый пневмоцилиндром.

Вяжущие и инертные материалы дозируются попарно. Порции каждого материала отмеряются последовательно и выгружаются в промежуточные воронки, соединенные со сборным виброконвейером большой производительности, загружающий вибрационный смеситель.

Для повышения точности дозирования рекомендуется в качестве добавок использовать предварительно подготовленные смеси добавок с цементом в соотношении 1:10-1:20. В производстве ССС используется разнообразное оборудование для принудительного смешивания материалов, в котором борьба за качество смешивания и сокращение времени циклов приводит к значительному усложнению конструкции, увеличению массы и установленной мощности привода. В отдельных случаях стоимость смесителя составляет 40% стоимости оборудования всей установки. Применение вибросмесителей в производстве ССС имеет следующие достоинства:

- отсутствуют быстроизнашивающиеся механические перемешивающие устройства;

- внутренний объем камеры гладкий, без карманов, легко

- очищающийся при разгрузке;

- высокое качество перемешивания основы с небольшим количеством добавок (в том числе сильно отличающимися по физическим свойствам);

- виброактивация смеси и, как следствие, получение материалов с улучшенными механическими характеристиками.

Недостаток вибросмесителей - сравнительно большое время смешивания.

Вибрационный смеситель представляет собой торовую камеру, опирающуюся через амортизаторы на раму. Для оптимизации смешивания рабочую камеру смесителя следует заполнять на 0,8-0,9 свободного объема. Готовые смеси загружаются в бункера. В модульных установках - непосредственно из смесителя, а в стационарных - через бункер-накопитель и ленточный элеватор.

Готовая продукция установки сухих смесей может поставляться в бумажных или полиэтиленовых мешках, мягких контейнерах типа "big bag" или навалом в емкости, специально предназначенные для перевозки ССС. Для затаривания смеси в модульной установке имеется фасовочный агрегат АД-2 объемного дозирования с емкостью рабочей камеры 20 л (35 кг) для фасовки в открытые мешки с последующей прошивкой мебельными скрепками. Производительность агрегата до 2 т/ч. При необходимости можно укомплектовать установку агрегатом для фасовки в клапанные мешки.

Заключение

Таким образом я постаралась раскрыть технологию изготовления сухих строительных смесей, материалы используемые при изготовлении, преимущества смесей, область их применения и назначение, виды сухих смесей.

В настоящее время наука не стоит на месте, и с каждым годом на рынке сбыта появляются всё новые и новые отделочные материалы, появилась конкуренция среди заводов - изготовителей, что отлично сказывается на качестве материалов.

Потребители предъявляют высокие требования к сухим строительным смесям:

*Экологичность;

*Пожаробезопасность;

* Долговечность;

* Легкость в применении;

* Экономичность и др.

Используемая литература

1. Алимов Л.А. Воронин В.В. Технология производства

неметаллических строительных изделий и конструкций: учебник 2009г.

2. Александровский А.Н, Материаловедение для штукатуров, плиточников, мозаичников: учебник / А.Н Александровский-М. : Высш лпк., 1974г.

3. Волженский А.В. Минеральные вяжущие вещества /А.В. Волженский. -М.: Стройиздат, 1986г.

4. Гамм Хайнер. Современная отделка помещений с использованием комплектных систем КНАУФ / Хайнер Гамм.- М.: РиФ «Стройматериалы». 2009г.

5. Комар А.Г. Строительные материалы и изделия: учебник / А.Г. Комар. -М.: Высш.шк.,1988г.

6. Попов К.Н. Строительные материалы и изделия: учебник /К.Н. Попов. - Высш. шк., 2005г.

7. Циприанович И.В, Комплектные системы сухого строительства /И.В. Циприанович, А.Ю.Старченко. - Киев: Мастера, 1999г.

Allbest.ru

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|