- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Технология обработки фасонных поверхностей.

Технология обработки фасонных поверхностей.

Подготовка к работе.

Перед обработкой фасонной поверхности на заготовке необходимо подготовить цилиндрическую ступень диаметром большим, чем наибольший диаметр фасонной поверхности на величину припуска. Длина ступени соответствует длине обрабатываемой поверхности.

Установку резцов следует производить так, чтобы их режущая кромка находилась на линии центров.

Обработка фасонных поверхностей путем сочетания двух подач. Данным способом можно обрабатывать любую фасонную поверхность, хотя обработка требует высокой квалификации токаря. Предварительно заготовку обрабатывают проходным резцом, затем производят разметку (вдоль оси заготовки) наибольшего и наименьшего диаметров фасонной поверхности, а после этого проходным резцом снимают черновой припуск за несколько рабочих ходов.

Окончательный съем припуска также выполняют за несколько рабочих ходов. Вначале аккуратно снимают гребешки, затем к неподвижной заготовке прикладывают шаблон с профилем готовой детали, из меряют наибольший и наименьший диаметры фасонной поверхности и, наконец, определяют места, с которых необходимо снять припуск.

Данный способ обработки малопроизводителен и трудоемок, поэтому опытные рабочие используют автоматическую продольную подачу, перемещая вручную только поперечный суппорт. Такую обработку позволяет производить использование несложного приспособления. Токарь устанавливает проволочный рейсмас в резцедержатель, а в пиноль задней бабки — эталонную деталь или планшет с изображением контура детали. Затем он включает автоматическую продольную подачу и манипулирует только рукояткой поперечной подачи, следя, чтобы конец проволочного рейсмаса, закрепленного в резцедержателе, все время касался фасонного контура, вычерченного на листке планшета или эталона детали, и копировал поперечную подачу постоянным прикосновением рейсмаса к этому эталону.

Обработка фасонных поверхностей по копиру. Данный способ используется при серийном производстве.

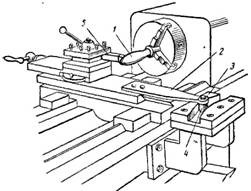

Рис. Обработка фасонной поверхности при помощи копировального приспособления: 1 – заготовка, 2 – тяга, 3 – копир, 4 – ролик, 5 – резец.

Вначале закрепляют копир с фасонным пазом. В этом пазу находится ролик, связанный с тягой суппорта. Гайку поперечного суппорта отсоединяют от ходового винта. При продольной подаче каретки поперечная подача суппорта будет подчинена движению ролика по пазу копира, и резец будет воспроизводить на заготовке профиль, имеющийся на линейке копира.

Обработка фасонной поверхности фасонными резцами. Такая обработка производится при небольшой длине фасонной поверхности с применением только поперечной подачи.

Чтобы уменьшить вибрацию, вылет стержневого и призматического резцов из резцедержателя не должен превышать высоты державки. Установка режущей кромки фасонных резцов должна производиться по линии центров. Рассмотрим последовательность обработки наружной сферической поверхности диаметром до 40 мм.

|

|

| Ds ПОП |

Выбираем заготовку, обтачиваем цилиндрическую поверхность, вытачиваем канавку, снимаем фаски и лишь затем обрабатываем фасонным резцом сферическую поверхность.

Рис. Последовательность обработки сферической поверхности:

а – наружной обтачивание, б – прорезание канавки, в – снятие фасок, г – обтачивание фасонным резцом.

Фасонный резец подводят к заготовке плавно с подачей 0,02...0,1 мм/об, причем к концу рабочего хода подачу уменьшают. Для получения малой шероховатости поверхности скорость резания при точении фасонными резцами не должна превышать 30 м/мин.

В качестве СОТС при фасонной обработке стали применяют эмульсию или жидкость «Аквол-2».

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|