- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Практическое занятие. Каталитический риформинг. Пояснения

Практическое занятие

Каталитический риформинг

Цель занятия:ознакомление с технологической установкой каталитического риформинга, параметрами процесса.

Пояснения

Одним из процессов, позволяющим улучшить качество бензинов, а также получить ценные мономеры, является каталитический риформинг, широко распространенный в современной нефтепереработке. В настоящее время работают в основном установки каталитического риформинга на платиновом катализаторе, так называемый платформинг.

Назначение процесса — производство высокооктанового базового компонента автомобильных бензинов, а также получение индивидуальных ароматических углеводородов: бензола, толуола, ксилолов. В результате процесса получают и водородсодержащий газ (технический водород), используемый далее в процессах гидроочистки топлив, масляных и других фракций, а также на установках гидрокрекинга.

Сырьем для каталитического риформинга служат бензиновые фракции прямой перегонки: широкая фракция 85-180°С для получения высокооктанового бензина, фракции 62-65, 85-115 и 115-150°С для получения бензола, толуола и ксилолов соответственно. Иногда к прямогонной широкой бензиновой фракции добавляют низкооктановые бензины коксования, термического крекинга. Сера, содержащаяся в сырье, вызывает отравление (дезактивацию) катализатора, поэтому платформингу обычно предшествует гидроочистка сырья. Минимальная степень дезактивации катализатора достигается при использовании сырья, содержащего 0,01 % (масс.) серы.

При каталитическом риформинге углеводороды нефтяных фракций претерпевают значительные превращения, в результате которых образуются ароматические углеводороды. Это - дегидрирование шестичленных нафтеновых углеводородов, дегидроизомеризация алкотированных пятичленных нафтенов и дегидроциклизация парафиновых углеводородов; одновременно протекают реакции расщепления и деалкилирования ароматических углеводородов, а также их уплотнения, которые приводят к отложению кокса на поверхности катализатора. Для предотвращения закоксовывания катализатора и гидрирования образующихся при крекинге непредельных углеводородов в реакторе поддерживается давление водорода 3-4 МПа при получении высокооктанового бензина и 2 МПа - при получении индивидуальных ароматических углеводородов.

Все основные реакции протекают с отрицательным тепловым эффектом (с поглощением тепла), причем суммарный тепловой эффект процесса определяется глубиной превращения углеводородов. В ходе процесса температура (480-520°С) снижается, и дальнейшего превращения сырья не происходит. Поэтому для полного превращения сырья необходим промежуточный подогрев смеси непревращенного сырья и продуктов реакции и использование нескольких последовательных реакторов (обычно трех).

Выход высокооктанового компонента бензина составляет 80-88% (масс.), его октановое число 80-85 (моторный метод) против 30-40 для сырья.

Основным промышленным катализатором процесса риформиига является алюмоплатиновый катализатор (0,3-0,8% масс, платины на оксиде алюминия); в последние годы наряду с платиной на основу наносится рений. Применение более активного биметаллического платино-рениевого катализатора позволяет снизить давление в реакторе с 3-4 до 0,70-1,4 МПа. Катализатор имеет форму цилиндров диаметром 2,6 мм и высотой 4 мм.

В настоящее время наиболее распространен платформинг в стационарном слое катализатора (нерегенеративный способ); продолжительность работы катализатора между регенерацией достигает 360 сут. В последнее время уделяется внимание процессу платформинга с непрерывной регенерацией движущегося катализатора. В этом процессе три реактора расположены друг над другом и выполнены в виде одной конструкции. Катализатор из первого (верхнего) реактора перетекает во второй, затем в третий. Из последнего реактора катализатор подается в специальный регенератор и после регенерации вновь поступает в первый реактор. Таким образом осуществляется непрерывный процесс, при этом удается поддерживать более высокий средний уровень активности катализатора, чем в системах со стационарным катализатором.

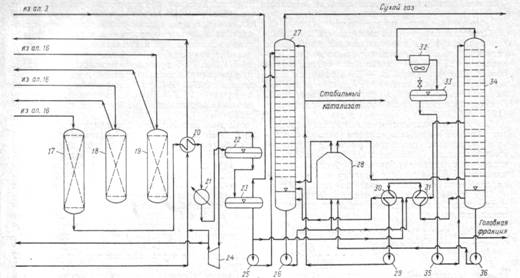

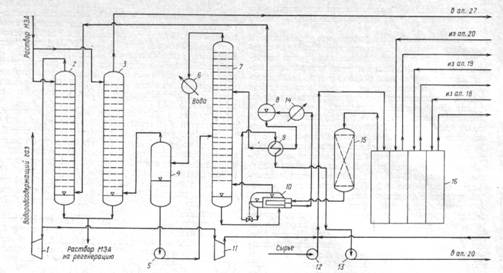

Технологическая схема установки риформинга со стационарным слоем катализа приведена на рисунке 1. Установка включает следующие блоки: гидроочистки сырья, очистки циркуляционного газа, каталитического риформинга, сепарации газов и стабилизации бензина.

Сырье насосом 12 под давлением (4,7 МПа) подается на смешение с циркулирующим газом гидроочистки и избыточным водородсодержащим газом риформинга. Эта газосырьевая смесь подогревается в отдельной секции печи 16 (до 425°С) и поступает в реактор гидроочистки 15. В реакторе на алюмокобальтмолибденовом катализаторе разрушаются присутствующие в сырье соединения серы, которые удаляются затем в виде сероводорода. Одновременно происходит очистка сырья от соединений азота и кислорода.

Из реактора 15 парогазовая смесь выходит снизу, охлаждается в кипятильнике 10 и холодильнике 14 и с температурой 35оС поступает в газосепаратор 8. Здесь смесь разделяется на жидкий гидрогенизат и циркуляционный газ. Газ поступает в абсорбер 2 снизу на очистку от сероводорода с помощью раствора моноэтаноламина (МЭА), затем компрессором 11 сжимается до давления 4,7-5,0 МПа и возвращается в систему гидроочистки. Избыток циркуляционного газа сжимается компрессором 1 до давления 6 МПа и выводится с установки.

Гидрогенизат из сепаратора 8 охлаждается в теплообменнике 9 и поступает в отпарную колонну 7. С верха колонны выводятся сероводород, углеводородные газы и водяные пары, которые после конденсации и охлаждения в аппарате 6 направляются в сепаратор 4. С низа сепаратора 4 конденсат забирается насосом 5 и возвращается в колонну 7. Головной продукт (сероводород и углеводородные газы) из сепаратора поступает в колонну 3, где он очищается от сероводорода с помощью раствора МЭА. С верха колонны 3 пары направляются во фракционирующий абсорбер 27.

Гидрогенизат выводится из колонны 7 снизу и после кипятильника 10 и теплообменника 9 направляется насосом 13 в блок платформинга, предварительно смешиваясь с циркулирующим водородсодержащим газом. Газопродуктовая смесь подогревается вначале в теплообменнике 20, затем в соответствующей секции печи /бис температурой 500 - 520°С поступает в реактор 19. Последующий ход смеси — реакторы 18 и 17, причем перед каждым из реакторов она подогревается в змеевиках печи 16. Наконец, из последнего реактора 17 газопродуктовая смесь направляется в теплообменник 20 и холодильник 21, где охлаждается до 30оС, и поступает в сепаратор высокого давления 22 (3,2-3,6 МПа) для отделения циркуляционного газа от катализатора.

Циркуляционный газ под давлением 5 МПа компрессором 24 возвращается в систему платформинга, а избыток его — в систему гидроочистки. Нестабильный катализат из сепаратора 22 поступает в сепаратор низкого давления 23 (давление 1,9 МПа). Выделившийся из катализата углеводородный газ выходит с верха сепаратора и смешивается с углеводородным газом гидроочистки перед входом во фракционирующий абсорбер 27. В этот же абсорбер насосом 25 подается и жидкая фаза из сепаратора 23. Абсорбентом служит стабильный катализат (бензин). В абсорбере 27 при давлении 1,4 МПа и температуре внизу 165оС и вверху 40°С отделяется сухой газ.

Нестабильный катализат насосом 26 прокачивается через теплообменник 31 и подается в колонну 34, где и происходит его стабилизация. Часть продукта для поддержания температуры низа в аппаратах 27 и 34 циркулирует через соответствующие секции печи 28. Головная фракция стабилизации после охлаждения и конденсации в аппарате 32 поступает в приемник 33, откуда насосом 35 частично возвращается в колонну на орошение, а избыток выводится с установки.

Стабильный бензин с низа колонны 34 после охлаждения в теплообменниках 31 и 30 насосом 29 подается во фракционирующий абсорбер 27; избыток его выводится с установки.

Режим работы установки:

| Температура, °С Давление, МПа Объемная скорость подачи сырья, ч-1 Кратность циркуляции водородсодержащего газа, м3/м3 сырья Распределение катализатора по ступеням | 480-520 3-4 1,5-2,0 1:2:4 |

Рис. 1. Технологическая схема установки риформинга со стационарным слоем катализатора:

Рис. 1. Технологическая схема установки риформинга со стационарным слоем катализатора:

1, 11, 24 – компрессоры, 2 – абсорбер, 3 – колонна очистки от сероводорода, 4 – сепаратор, 5, 12, 13, 25, 26, 29, 35, 36 – насосы, 6 – конденсатор-холодильник, 7 – отпарная колонна, 8, 22, 23 – газосепараторы, 9, 20, 30, 31 – теплообменники, 10 – кипятильник, 14, 21 – холодильники, 15 – реактор гидроочистки, 16 – многосекционная печь, 17-19 – ректоры платформинга, 27 – фракционирующий абсорбер, 28 – трубчатая печь, 32 – аппарат воздушного охлаждения, 33 – приёмник, 34 – стабилизационная колонна (стабилизатор).

Задание

1. Начертите реакторный блок установки каталитического риформинга, подписать наименование технологических потоков.

2. Заполнить таблицу 1.

Таблица 1.Характеристики процесса каталитического риформинга

| №№ п/п | Характеристики процесса каталитического риформинга | |

| 1. | Сырьё | |

| 2. | Продукты | |

| 3. | Температура, оС | |

| 4. | Давление, МПа | |

| 5. | Катализатор | |

| 6. | Выход бензина, % | |

| 7. | Октановое число бензина | |

3. Определить факторы, влияющие на выход и качество получаемых продуктов.

4. Почему установка каталитического риформинга работает на лёгком сырье?

5. Почему перед реакторным блоком процесса каталитического риформинга применяют блок гидроочистки сырья?

6. Применение продуктов процесса.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|