- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Практическое занятие. Термокаталитические процессы переработки сырья. Пояснения

Практическое занятие

Термокаталитические процессы переработки сырья

Цель занятия: закрепление знаний по термокаталитическим процессам нефтепереработки.

Пояснения

К термокаталитическим процессам нефтепереработки относятся процессы:

- каталитического крекинга;

- каталитического риформинга;

- процесс каталитической изомеризации легких бензиновых фракций;

- процесс получения водорода;

- процесс получения серы.

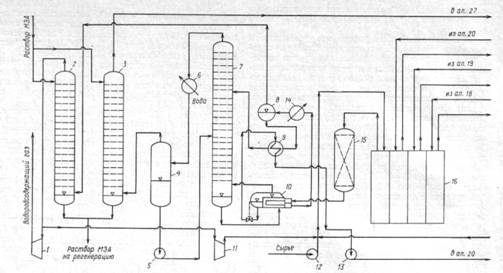

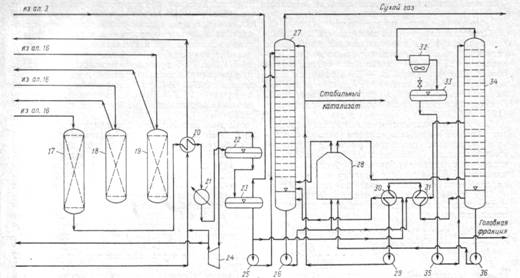

Все процессы идут с применением катализатора. Технологические схемы данных установок представлены на рис. 1, 2, 3, 4, 5.

Все процессы идут с применением катализатора. Технологические схемы данных установок представлены на рис. 1, 2, 3, 4, 5.

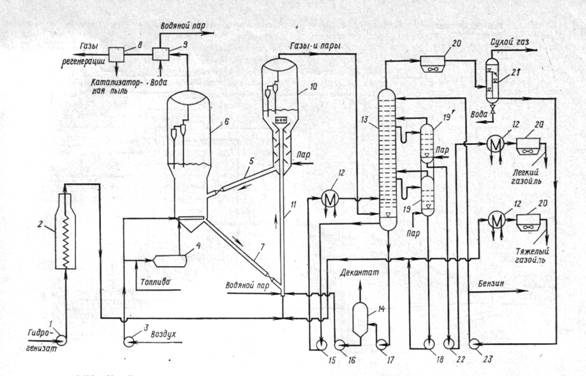

Рис. 1. Технологическая схема установки каталитического крекинга с прямоточным реактором:

1, 15-18, 22, 23 – насосы, 2 – трубчатая печь, 3 – воздуходувка, 4 – топка, 5 – линия транспорта закоксованного катализатора, 6 – регенератор, 7 – линия транспорта регенерированного катализатора, 8 – электрофильтр, 9 – котёл-утилизатор, 10 – реактор-сепаратор, 11 – прямоточный реактор, 12 – теплообменники, 13 – ректификационная колонна, 14 – шламоотделитель, 19,19I – отпарные колонны, 20 – аппараты воздушного охлаждения, 21 –  газоводоотделитель.

газоводоотделитель.

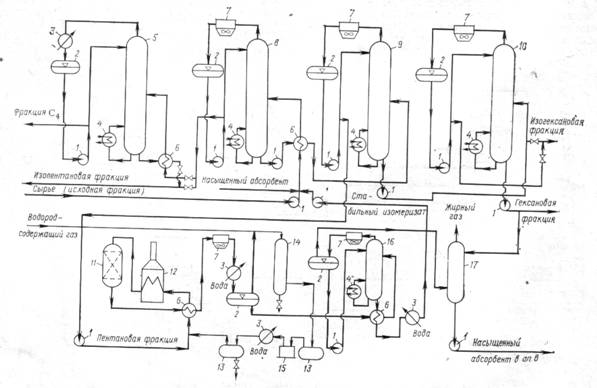

Рис. 2. Технологическая схема установки изомеризации:

1 – насосы, 2 – сепараторы, 3 – водяные холодильники, 4 – кипятильники, 5, 8-10, 16 – колонны, 6 – теплообменники, 7 – аппараты воздушного охлаждения, 11 – реактор, 12 – трубчатая печь, 13 – сборники, 14 – адсорбер-осушитель, 15 – компрессор, 17 – абсорбер.

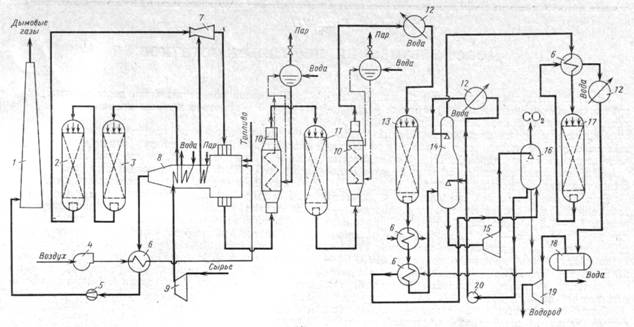

Рис. 3. Технологическая схема установки для производства водорода методом паровой каталитической конверсии лёгких углеводородов:

1 – дымовая труба, 2 – реактор гидрирования, 3 – адсорбер для поглощения сероводорода, 4 – воздуходувка, 5 – дымосос, 6 – теплообменники, 7 – инжекторный смеситель, 8 – печь паровой конверсии, 9, 19 – компрессоры, 10 – котлы-утилизаторы, 11, 13 – реакторы конверсии СО в СО2, 12 – подогреватель, 14 – абсорбер для очистки от СО2, 15 – турбина, 16 – регенератор абсорбента, 17 – реактор метанирования, 18 – газосепаратор, 20 – насос.

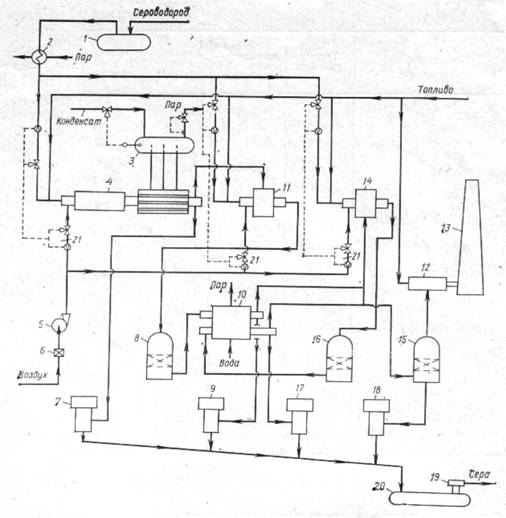

Рис. 4. Технологическая схема установки производства серы из технического сероводорода:

1 – приёмник, 2 – паровой подогреватель, 3 – деаэратор, 4, 11, 14 – топки. 5 – воздуходувка, 6 – фильтр, 7, 9, 17, 18 – гидравлические затворы, 8, 16 – реакторы, 10 – конденсатор-генератор, 12 – печь дожига, 13 – дымовая труба, 15 – сероуловитель, 19 – насос, 20 – хранилище серы, 21 – регуляторы расхода с блоками соотношения воздух : сырьё.

Рис. 5. Технологическая схема установки риформинга со стационарным слоем катализатора:

Рис. 5. Технологическая схема установки риформинга со стационарным слоем катализатора:

1, 11, 24 – компрессоры, 2 – абсорбер, 3 – колонна очистки от сероводорода, 4 – сепаратор, 5, 12, 13, 25, 26, 29, 35, 36 – насосы, 6 – конденсатор-холодильник, 7 – отпарная колонна, 8, 22, 23 – газосепараторы, 9, 20, 30, 31 – теплообменники, 10 – кипятильник, 14, 21 – холодильники, 15 – реактор гидроочистки, 16 – многосекционная печь, 17-19 – ректоры платформинга, 27 – фракционирующий абсорбер, 28 – трубчатая печь, 32 – аппарат воздушного охлаждения, 33 – приёмник, 34 – стабилизационная колонна (стабилизатор).

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|