- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Практическая работа №9. Тема: Испытание сварных швов на растяжение. Запишите номер практической работы, тему и цель.. Прочтите теоритический материал. Ответьте на контрольные вопросы. Теоретический материал

Практическая работа №9

Тема: Испытание сварных швов на растяжение

Цель работы: познакомиться с методами разрушающих видов испытаний сварных швов.

ХОД РАБОТЫ:

1. Запишите номер практической работы, тему и цель.

2. Прочтите теоритический материал

3. Ответьте на контрольные вопросы

Теоретический материал

1. Сварное соединение - это неразъёмное соединение, выполненное сваркой.

Сварное соединение включает три характерные зоны, образующиеся во время сварки: зону сварного шва, зону сплавления и зону термического влияния, а также часть металла, прилегающую к зоне термического влияния.

Зоны сварного соединения: самая светлая — зона основного металла, темнее — зона термического влияния, самая тёмная область в центре — зона сварного шва. Между зоной термического влияния и зоной сварного шва находится зона расплавления.

Сварной шов - участок сварного соединения, образовавшийся в результате кристаллизации

расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации.

Металл шва — сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.

Основной металл — металл подвергающихся сварке соединяемых частей.

Зона сплавления — зона частично сплавившихся зёрен на границе основного металла и металла шва.

Зона термического влияния — участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке или наплавке.

2. Испытание сварных швов на растяжение относится к разрушающему контролю.

Разрушающий контроль характеризуется тем, что по его завершении нарушается пригодность объекта контроля к использованию по назначению. При таком контроле испытывают отобранные образцы ( пробы) и измеряют возникающие в них напряжения, нагрузки или деформации. Преимущество разрушающего контроля - возможность определения по его результатам разрушающих нагрузок или других характеристик, определяющих эксплуатационную надежность объекта. Принципиальный недостаток его - выборочность, так как разрушаются одни изделия, а эксплуатируются другие. Достоверность разрушающих методов контроля зависит от однородности свойств в образцах, взятых для испытаний, и в реальных объектах, а также от сходства условий испытаний и эксплуатации.

К способам контроля сварных соединений с их разрушением относятся: – механические испытания; металлографические исследования; – специальные испытания с целью получения характеристик сварных соединений.

Эти испытания проводят на сварных образцах, вырезаемых из самого изделия или из специально сваренных контрольных соединений, выполненных в соответствии с требованиями и технологией на сварку изделия в условиях, соответствующих сварке. Целью этих испытаний являются:

оценка прочности и надежности сварных соединений и конструкций;

оценка качества основного и сварочного материалов; оценка правильности выбранной технологии; оценка квалификации сварщиков.

Свойства сварного соединения сопоставляют со свойствами основного металла. Результаты считаются неудовлетворительными, если они не соответствуют заданному регламентированному уровню.

Основными испытаниями являются механические испытания по ГОСТ 6996—66, который предусматривает следующие виды испытаний сварных соединений и металла шва:

испытание сварного соединения в целом и металла различных участков сварного соединения (наплавленного металла, зоны термического влияния, основного металла) на статическое (кратковременное) растяжение, статический изгиб, ударный изгиб (на надрезанных образцах), на стойкость против механического старения;

измерение твердости металла различных участков сварного соединения и наплавленного металла.

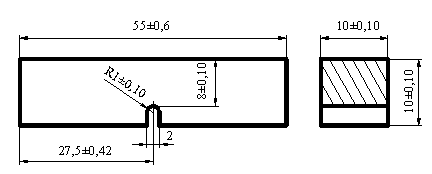

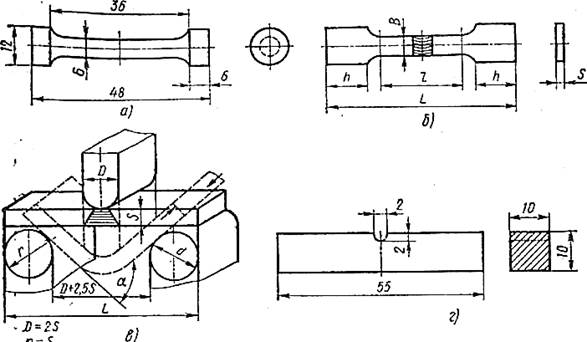

Контрольные образцы для механических испытаний выполняют определенных размеров (рис. 1).

Испытаниями на статическое растяжение определяют прочность сварных соединений. Испытаниями на статический изгиб определяют пластичность соединения по величине угла изгиба до образования первой трещины в растянутой зоне. Испытания на статический изгиб проводят на образцах с продольными и поперечными швами со снятым усилением шва заподлицо с основным металлом. Испытаниями на ударный изгиб, а также ударный разрыв, определяют ударную вязкость сварного соединения.

В зависимости от характера действия внешних нагрузок, напряжённого состояния, конструктивных особенностей и температуры одна и та же деталь из определенного материала может разрушаться вязко или хрупко. Известно множество случаев хрупкого разрушения под действием ударной нагрузки металлов, обладающих высокими пластическими свойствами.

Для проверки способности материала сопротивляться ударным нагрузкам и выявления склонности к хрупкому разрушению проводят испытания на удар.

Ударные испытания различают:

а) по виду деформации – на изгиб, растяжение, сжатие, кручение, срез;

б) по скорости нагружения – обычные (4-7 м/с), скоростные (100 – 300 м/с) и сверхскоростные (свыше 300 м/с);

в) по числу ударов – одним ударом или повторными ударами;

г) по температуре испытания.

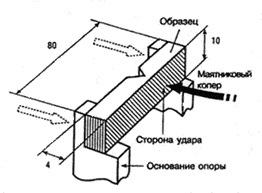

Наиболее широкое применение получил способ однократного испытания при ударном изгибе образцов прямоугольного сечения с надрезом посередине или без него (ГОСТ 9454-78). Наличие надреза способствует более хрупкому разрушению материала, что вызывает излом образца даже при пластичном материале. Кроме того, разрушению надрезанного образца способствует концентрация напряжений. Используют надрезы двух видов – V-образный и U-образный. Кроме этого может быть предварительно создана трещина.

Скорость движения маятника в момент удара должна составлять 5±0,5 м/с для копра с потенциальной энергией 300 Дж (30 кгс·м).

Основной стандартный образец типа Менаже, согласно ГОСТ 9454-78, должен иметь размеры, указанные на рисунке 1. Для некоторых испытаний применяют также большой и малые образцы типа Шарпи с глубоким надрезом. Если для испытания на удар используются нестандартные образцы, то следует предварительно провести сравнительные испытания стандартных и нестандартных образцов для получения эмпирических коэффициентов.

В результате испытания определяется работа удара K (KU, KV или KT) и ударная вязкость материала KC (KCU, KCV или KCT), представляющая собой работу, затраченную для ударного излома образца, отнесенную к площади поперечного сечения в месте надреза. Если сравнить два материала с одинаковым пределом прочности, но требующие для разрушения разное количество работы, то тот, для которого работа будет больше, называют более вязким материалом.

Рисунок 1 –Образец для испытания на ударную вязкость с U-образным надрезом

Хотя данные об ударной вязкости и не могут быть использованы при расчёте на прочность или для аналитической оценки опасности хрупкого разрушения, но они позволяют решить вопрос о применимости того или иного материала в условиях динамических нагрузок, в которых работают многие детали машин, имеющие отверстия, канавки для шпонок, разные конструктивные углы и т.п. Низкая ударная вязкость служит основанием для браковки материала. Стали, применяемые для изготовления деталей, работающих при динамических нагрузках, должны иметь ударную вязкость не менее 8·10 Н·м/м².

По результатам определения твердости судят о структурных изменениях и степени подкалки металла при охлаждении после сварки.

Металлографические исследования сварных соединений. Основной задачей металлографического анализа является установление структуры металла и качества сварного соединения, выявление наличия и характера дефектов. Металлографические исследования включают в себя макро- и микроструктурный методы исследования металлов.

Рис. 1. Образцы для определения механических свойств: а, б — на растяжение наплавленного металла (а) и сварного соединения (б), в — на изгиб, г — на ударную вязкость

При макроструктурном методе изучают макрошлифы и изломы металла невооруженным глазом или лупой (увеличение до 20 раз). Макроисследование позволяет определить характер и расположение видимых дефектов в разных зонах сварных соединений.

При микроструктурном анализе (микроанализ) исследуется структура металла при увеличении в 50—2000 раз с помощью оптических микроскопов. Микроисследование позволяет установить качество металла, в том числе обнаружить пережог металла, наличие окислов по границам зерен, засоренность металла неметаллическими включениями (оксидами, сульфидами), величину зерен металла, изменение состава металла при сварке, микроскопические трещины, поры и некоторые другие дефекты структуры.

Методика изготовления шлифов для металлографических исследований заключается в вырезке образцов из сварных соединений, шлифовке, полировке и травлении поверхности металла специальными травителями.

Металлографическое исследование сварных соединений дополняется измерением твердости и при необходимости химическим анализом.

Специальные испытания проводят с целью получения характеристик сварных соединений, учитывающих условия эксплуатации сварной конструкции: – определение коррозионной стойкости для конструкций, работающих в коррозионных средах; – усталостной прочности при циклических нагрузках; ползучести при эксплуатации в условиях воздействия повышенных температур и др.

| Разрывная машина | Маятниковый копер |

|

|

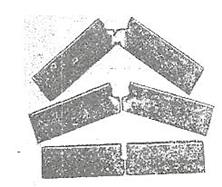

Образцы сварных соединений стали 12 Х18Н9Т после испытаний на разрыв

| Образец испытаний на статический изгиб.

|

Образец для испытаний на ударную вязкость.

| Образцы после испытаний на ударную вязкость.

|

Контрольные вопросы:

(все изображения выполнять схематически)

1.Дайте определение сварному соединению, сварному шву, опишите строение сварного соединения.

2. Опишите виды разрушающих испытаний. Составьте таблицу соответствия: испытание – оборудование – образец.

3. Опишите принцип испытаний на разрыв, зарисуйте образец до испытания и после, сделайте вывод.

4. Опишите принцип испытаний на статический изгиб, зарисуйте образец до испытания и после, сделайте вывод.

5. Опишите принцип испытаний на ударную вязкость, зарисуйте образец до испытания и после, сделайте вывод.

6. Опишите принцип металлографических исследования сварных соединений, какие виды таких исследований бывают.

7. Сделайте вывод по работе.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|