- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

С нового листа

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1.ОГАНИЗАЦИЯ ПРОИЗВОДСТВА

1.1. Определение годового фонда времени работы одного

производителя и единицы оборудования

1.2. Определение количества параллельно занятых рабочих мест

1.3. Определение длительности производственного цикла

1.4. Определение нормативных величин заделов

1.5. Определение программы запуска деталей в производство

1.6. Определение потребностей в оборудовании и его загрузки

1.7. Определение численности работающих|трудится| на участке

1.8. Определение площади участка

1. ЕКОНОМИКА ПРОИЗВОДСТВА

2.1. Определение прямых расходов

2.2. Определение цеховой, заводской и полной себестоимости

2.3. Калькуляция себестоимости детали

2.4.Определение отпускной цены детали

2. ТЕХНИКО – ЭКОНОМИЧЕСКИЕ|экономичные| ПОКАЗАТЕЛИ РАБОТЫ

ЛИТЕРАТУРА

ВСТУПЛЕНИЕ

Подъем|поднесение| технологического процесса, непрерывное создание новых высокопродуктивных|высокопроизводительных| автоматизированных машин, требует подготовки высокообразованных техников и инженеров|инженер-металлурга|, которые имеют хорошую теоретическую базу, владеют|обладают| новой техникой производства на выпуск новой продукции.

Современное развитие технологии машиностроения, возможное благодаря вы пользованию|использованию| новейших достижений науки и техники, и что характеризуется учебой|обучением| конструкции и технологического производства машин.

В отрасли станкостроения разработка конструкций изделий должна удовлетворять требованиям|востребованию| служебного эксплуатационного характера, а также требования|востребование|, которые выполняются|исполняют| соответственно ГОСТ, и такой документацией как ЕСКД и ЕСТД.

Курсовая работа направлена на обобщение и закрепление знаний по МДК.02.01 Планирование и организация работы структурного подразделения специальности Технология машиностроения. Курсовая работа помогает усвоить формы|форму| организации машиностроительного | производства, а также методику расчетов основных технико|– экономических|экономичных| показателей работы участка механического|механичного| цеха.

Полученые, при выполнении|употреблении| курсовой работы навыки ,позволяют правильно ориентироваться во время подбора материалов на|с| преддипломной практике для выполнения дипломного проекта, а также в последующий практический|практичный| деятельности.

С нового листа

1. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА.

1.1 Определение годового фонда времени работы одного рабочего и

единицы оборудования.

Годовой эффективный фонд времени работы одного рабочего

Фэф= (Драб*Тсм -7) – Чотп – Чпр, час. (1)

где Драб – рабочие дни в плановом году, принимаем 247

Тчас - продолжительность смены, 8час

7 – сокращенное время в предпраздничные дни, 7час.

Чотп – количсество часов очередного отпуска в году, 30 дн *8 час=240 час.

Чпр – количество часов отсутствия по болезни, учебе и пр.принимаем 10*8час.=80 час.

Фэф.=

Годовой эффективный фонд времени работы единицы оборудования

Фэф = S. (Д р . q – Д пп . tп) . (1 –  ), час. (1)

), час. (1)

где S – количество смен |смены| в сутках – 2

Д р – количество рабочих дней в периоде, который планируется, – 247

q – длительность рабочей смены, час.| – 8

Д пп – количество предпраздничных дней в периоде, который планируется, – 5

tп – количество часов, на которые в предпраздничный день сокращается рабочая смена, час. – 1

а – расходы от номинального фонда времени из-за невыхода на работу работника или простоя оборудование в плановом периоде:

для оборудования – 12%

Фэф.об = 2. (247 . 8 – 5 . 1) . (1 –  ) = час.

) = час.

Принято Фэф.р = час. Фэф.об = час

1.2. Определение количества параллельно занятых рабочих мест.

1.2.1. Определение размеров операционной партии и периодичности выпуска деталей.

Размер операционной партии деталей

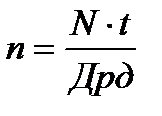

, шт. (2)

, шт. (2)

где N – годовая программа выпуска деталей, шт., –

t – необходим запас|припас| деталей, дней, –

Д р – количество рабочих дней в периоде, который запланирован, дней – 247

n = шт.

Принято n сут = 1892 шт.

Полученный размер операционной партии корректируется|корректирующий| так, чтобы он был кратным программе выпуска детали.

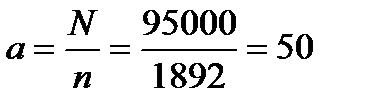

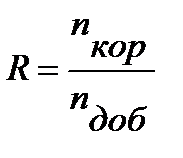

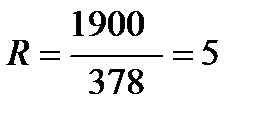

Коэффициент корректировки

(3)

(3)

Скорректированный размер партии

шт.

шт.

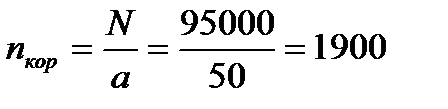

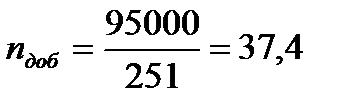

Среднесуточный выпуск деталей

Принята n= шт

Периодичность выпуска партии (ритм выпуска)

, сут (4)

, сут (4)

Принято R=5| суток

1.2.2 Определение средней продолжительности обработки одной

детали в течение суток|в течение суток|

, мин|. (5)

, мин|. (5)

где S-| количество смен |смены| в сутках при установленном режиме работы – 2

q-| длительность смены |смены| в часах – 8

n сут – среднесуточный выпуск деталей, шт, –

tдет=

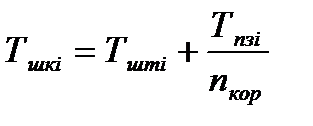

1.2.3 Корректировка штучно- калькуляционного времени по операциям технологического процесса .

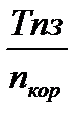

Штучно- калькуляционное время по операциям

, |м (6)

, |м (6)

где Тшт.к – штучное время на і-той операции, мин.

Тпз – подготовительно заключительное время на і-той операции

Nкор – скорректирован размер операціоної партии, шт.

Результаты расчетов по формуле 6 оформленны в таблице 1

Таблица 1 – Штучно- калькуляционное время по операциям

| Наименование операции | Тшт, хв | Тпз, хв |  , хв , хв

| Тшк хв |

| 1,75 |

| 1,76 | ||

| Итого | ||||

1.2.4 Определение числа рабочих мест, занятых выполнением каждой операции

Получененная величина Тшк по каждой операции сравнивается со средней продолжительностью обработки одной детали.

Результаты расчетов оформлены в таблице 2

Таблица 2 - Число рабочих мест параллельно занятых выполнением каждой

операции

| Наименование операции | Тшки, хв | T1дет, хв | Расчетные рабочие места | Принято Q |

| 1.76 | 2,54 | 0,69 | ||

| 0.874 | 2.54 | 0,34 | ||

| 1.597 | 2.53 | 0,63 | ||

| 1.536 | 2.53 | 0,6 | ||

| 0.476 | 2.53 | 0,19 | ||

| 1.47 | 2.53 | 0,58 | ||

| 0.409 | 2.53 | 0,16 | ||

| Итого | 8.14 | 17.71 | 3,19 |

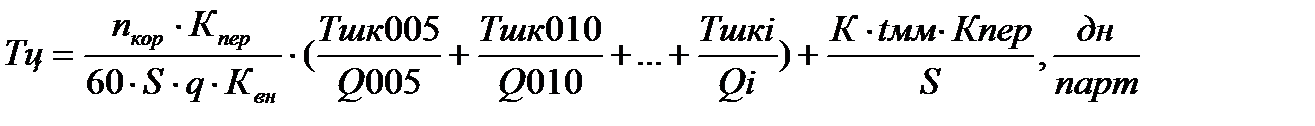

1.3 Определение длительности производственного цикла

Длительность производственного цикла

(7)

(7)

где nкор – скорректирован размер партии деталей, шт, – 1900

Кпер – коэффициент перехода от длительности цикла –

(8)

(8)

где Дк – количество календарных дней – 365

Др – количество рабочих дней – 247

Кпер =

S – количество смен |смены| работы в сутках при установленном режиме труда -2

q – длительность рабочей смены, час.| – 8

Квн – коэффициент выполнения норм –

Тшк – штучно- калькуляционное время на і-той операции, мин.

Qі – число рабочих мест параллельно занятых выполнением одной операции

К – количество операций в технологическом процессе – 7

Тмо – пределов операционное время, хв. – 0,2

Принимаем Тц= дней на партию.

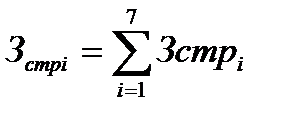

1.4 Определение нормативных величин заделов

Цикличный задел

Зц=тц · nд, шт. (9)

Зц= = шт

Страховой задел для каждой операции

, шт. (10)

, шт. (10)

где Т – время, необходимое для устранения сбоя, который|какой| возникает в работе оборудования на каждой операции, 0,4| –

Тшти – штучное время , затраченное|израсходовал| при обработке детали, мин|.

Зстр005= = шт.

Зстр010 = шт.

Зстр015= = шт.

Зстр020= шт.

Зстр025= шт.

Зстр030 шт.

Зстр035 шт.

Суммарный страховой задел

, шт. (11)

, шт. (11)

Зстр= | шт.

Общецеховой задел

Зцех=Зц + Зстр , шт (12)

Зцех = = шт.

1.5 Определение программы запуска деталей в производство

Для детали « » программа выпуска N=| шт. В производство запускается больше, ||.

Программа запуска

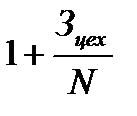

Nзап=N·Кнп·Кбр=N·(  )·Кбр, шт. (13)

)·Кбр, шт. (13)

где N – программа выпуска деталей, шт., –

Кнп – коэффициент, учитывает изменения незавершенного производства -

Кбр – коэффициент, который учитывает измену объема по нехватке, – 1,03

Зцех – общецеховой задел, шт., –

Nзап

Принято Nзап= шт

1.6 Определение потребности в оборудовании и его загрузки

Необходимое количество технологического оборудования по каждой операции

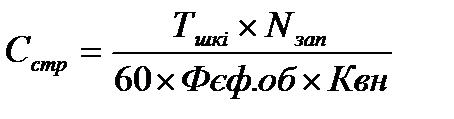

, шт. (14)

, шт. (14)

где Тшкi - | на обработку детали по данной операции, мин|.

Nзап – программа запуска деталей в производство, шт., –

Фэф.об – эффективное время работы оборудования, час –

Квн – коэффициент выполнения норм –

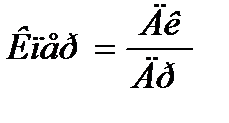

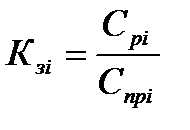

Коэффициент загрузки оборудования по каждой операции

(15)

(15)

где Срі – расчетное количество оборудования по каждой операции

Спрі – принято количество оборудования по каждой операции

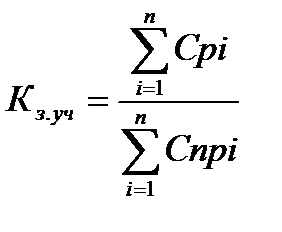

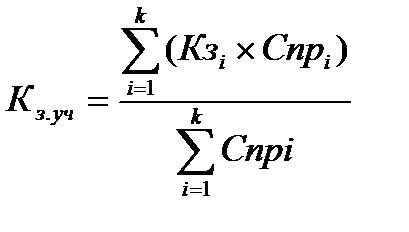

Средний коэффициент загрузки оборудования по основной детали

(16)

(16)

где  - расчетное количество станков разного типа по операциям

- расчетное количество станков разного типа по операциям

- принято количество станков разного|различного| типа по операциям

- принято количество станков разного|различного| типа по операциям

Итоги расчетов за формулами 14-16 оформлены в таблице 3

Таблица 3 - Количество технологического оборудования и его загрузка

| Наименование операции | Ср, ед.оборудования | Спр, ед.оборуд. | Кзи | Кзуч |

|

| ||||

| Всего |

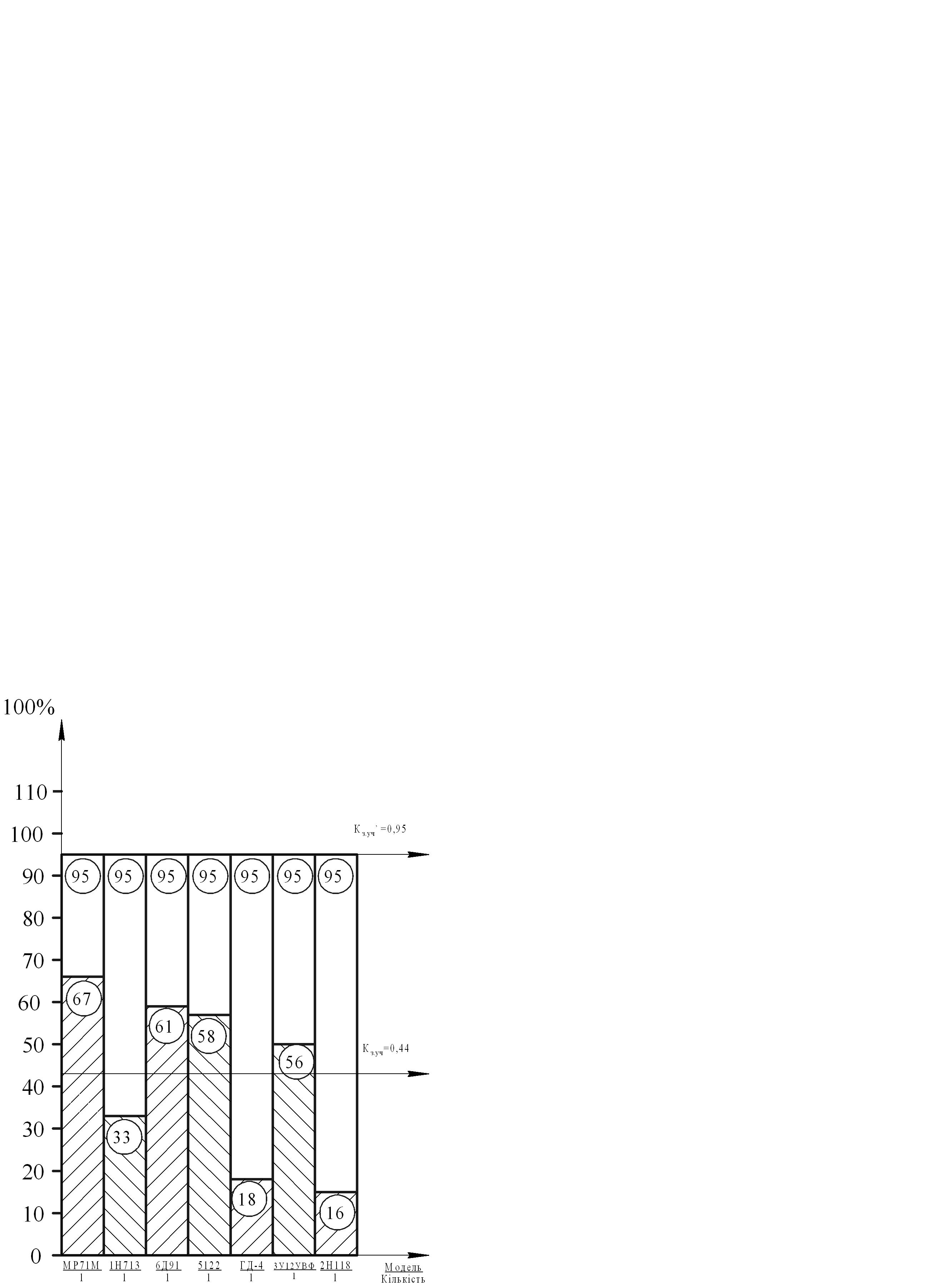

1.6.1 Определение догрузки оборудования

Количество оборудования полученное расчетным путем недостаточно для создания самостоятельного участка и его нормальной загрузки, поэтому|оттого| не обходимо решить вопрос о догрузке оборудования в условиях крупносерийного| производства.

Догрузка рассчитывается, когда коэффициент загрузки на основную деталь Кз<0,85. Догрузка осуществляется деталями подобным по конструктивными и технологическими признаками с основной деталью и отличается от нее только некоторыми конструктивными особенностями, массой и годовой программой выпуска.

Объем догрузки по каждой операции(по каждому виду оборудования)

Qдзі=(0,90- 0,95) ·Фэф.об.·Квн - (Тшки/Спр) ·Nзап, н.мин (17)

где Фэф.об – эффективный фонд времени обор., год –

Квн – коэффициент выполнения норм –

Тшк – время на обработку детали по каждой операции, мин.

Спр – количество оборудования по каждой операции, ед.об.

Nзап – программа запуска деталей, шт. –

Qдз005 =

Qдз010=

Qдз015=

Qдз020=

Qдз025=

Qдз030=

Qдз035=

Коэффициент загрузки оборудования с учетом дозагрузки

(18)

(18)

где  - сумма коэффициентов загрузки оборудования с учетом дозагрузки

- сумма коэффициентов загрузки оборудования с учетом дозагрузки

- принятое количество станков всех типов по всем операциям технологического процесса, ед.об.

- принятое количество станков всех типов по всем операциям технологического процесса, ед.об.

Итоги расчетов вносим в таблицу 4

Таблица 4 - Дозагрузка технологического оборудования

| № операции | Спи, од.об | Qдз.прі, н.мин. | Кз·спр | Кз.уч. |

|

| ||||

| Вместе |

Догрузка участка Qдз.пр = н.-час

График дозарузки оборудования представлен на следующей странице

Таблица 5 - Отчетная ведомость оборудования участка

| Наименование оборудования

| Модель станка

| Габариты, мм

| количество

| Мощность эл.двиг., кВт

| |

| 1станка. | Всех станков. | ||||

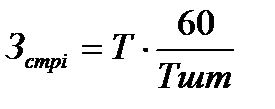

1.7 Определение численности работающих|трудится| на участке.

Численность основных производственных работников по каждой операции

,чел|. (19)

,чел|. (19)

где Тшк – время на обработку детали по каждой операции, мин.

Nзап – программа запуска деталей, шт., –

Qдзі - объем догрузки по каждой операции, н.мин

Спр – принято количество оборудования по каждой операции, ед.об.

Фэф.р. – эффективный фонд времени труда одного работника, час –

Квн – коэффициент выполнения норм –

Кмн – коэффициент многостаночного обслуживания -1

Итоги расчетов по формуле 19 оформленны в таблице 6

Таблица 6 - Численность основных производственных работников

| № операции | Расчет численности Чпр, чел | Принята численность работающих |

| Всего |

Общая численность работающих|трудится| на участке (укрупненно)

, чел|. (20)

, чел|. (20)

где ? - % численности основных производственных работников, которые составляют|сдают| % от общей численности работающих|трудится| на участке.

Чобщ = =чел|.

Принято Чобщ.= чел.

Таблица 7 - Распределение|деление| общей численности работающих|трудится| на участке

| Наименование профессий рабочих | 1 изменение | 2 изменение |

| 1.Работники станочники | ||

| 2.Дежурный электрик | ||

| 3.Мастер | ||

| 4.Контролер ОТК | ||

| 5.Младший обслуживающий персонал | ||

| Всего |

1.8 Определение площади участка

Общая площадь участка включает у себя производственную площадь, площадь конторских и бытовых помещений, а также учитывается площадь которую|какую| занимают проходы и проезды.

Производственная площадь промышленного участка

, м2 (21)

, м2 (21)

где f – удельная площадь, то есть площадь, которая|какая| приходится в среднем на один станок вместе с организационной оснасткой и проходами

Спр – принято количество станков каждой модели (по каждой операции), од.об.

Sвир= м2

Sпоб= З·[Чзаг – (Итп+контролер)]+6·(Итп+контролер), м2 (22)

где Чзаг – общее количество работников – 20

Sпоб= м2

Общая площадь участка

Sуч=Sвир+Sпоб, м2

Sуч.=

2. ЭКОНОМИКА ПРОИЗВОДСТВА с нового листа

2.1 Определение прямых расходов

2.1.1 Определение расходов на основные материалы

Вмдет=(mз ·цз - mвідх·цвідх)·(1+Ктзв), руб. (24)

где mз – масса заготовки, кг, –

цз – цена одного килограмму материала заготовки, руб., –

mвідх – масса отходов которые реализуются, кг –

цвідх – цена одного килограмму отходов, руб, –

Ктзв – коэффициент, учитывающий транспортно -заготовительные

расходы –

Вмдет = руб.

Таблица 8 - Ведомость|ведомость| расходов на основные материалы

| Полное наименование детали | « |

| Годовая программа выпуска, шт | |

| Сведения о заготовке|заготовках| Марка материала Вид заготовки | |

| Масса заготовки|заготовок|, кг Одной детали Годовой программы | |

| Стоимость материала заготовки|заготовок|, руб. Одной детали Годовой программы | |

| Масса отходов которые|какие| реализуются, кг Одной детали Годовой программы | |

| Стоимость отходов, которые|какие| реализуются, руб. Одной детали Годовой программы | |

| Стоимость основных материалов, руб. Одной детали Годовой программы |

2.1.2 Определение расценок на операции технологического процесса

Расценка на выполнение операций технологического процесса для серийного производства.

, руб. (25)

, руб. (25)

гдеt час – погодинна тарифная ставка, соответствующая размеру работ, которые выполняются, руб.

Тшки – искусственно калькуляционное время на і-той операции, мин.

Кбо – коэффициент многостаночного обслуживания –

Итоги расчетов по формуле 25 оформленные в таблице 9

Таблица 9 - Ведомость расценок по каждой операции технологического

процессу во время изготовления детали « »

| Наименование профессии | Разряд работ | Час тарифная ставка т час, руб | Норма времени Тшки, руб | Расчет расценок Ри | Принята расценка Р1 |

|

| |||||

| всего |

2.1.3 Определение заработной платы основных производственных рабочих

Основная заработная плата основных производственных рабочих при изготовлении единицы продукции

Зпосн = Р1 · 1, руб. (26)

где Р1 – суммарная принятая расценка, ., –

Зпосн =

Заработная плата дополнительна – %

Зпдот = % · Зпосн , руб (27)

Зпдот = руб.

2.1.4 Определение фонда оплаты труда основных работников и суммы начислений на заработную плату.

Фонд оплаты труда, который приходится на одну деталь

Фоп= Зпосн + Зпдот, руб. (28)

ФОТ = руб|

Начисление на фонд заработной платы – 39,55%

Отч=39,55% · ФОТ, руб. (29)

Отч= руб.

2.2 Определение цеховой, заводской и полной себестоимости детали

2.2.1 Определение цеховых расходов

Расходы на содержание|иждивение| и эксплуатацию оборудования, которое приходится на одну деталь, – %

Вуео= %ВУЕО · Зпосн, руб. (30)

Вуео= руб.|

В общецеховые расходы, которые приходятся на одну деталь, – %

Зобщ= %общ · Зпосн, руб. (31)

Зцв= руб|

Цеховые расходы

Цр=вуео+зцв, руб. (32)

Цв= руб|

2.2.2 Определение в общепроизводственных (общезаводских) расходов

В общепроизводственные расходы – %

Звв=%звв · Зпосн, руб. (33)

Звв= руб.|

Цеховая себестоимость одной детали

Сц=вмдет+фоп+Отч+цв, руб. (34)

Сц=

Производственная себестоимость одной детали

Спр=сц +ЗВВ , ру. (35)

Свир= руб

Внепроизводственные (коммерческие) расходы – %

Пвв= %ПВВ · Спр,руб. (36)

Пвв=

Полная себестоимость одной детали

Спов= Спр+пвв, руб. (37)

Спов= руб

Полная себестоимость годового выпуска деталей

CN= Спол · N, руб (38)

CN= руб

2.3 Калькуляция себестоимости детали

Калькуляция себестоимости прилагается |додает| на отдельном листе

2.4 Определение отпускной цены детали

Прибыль плановая – %

Прпл.= Н %Прпл. · Спол , руб. (39)

Прпл.=

Калькуляция себестоимости детали « »

| Статьи расходов | Сумма, руб |

| 1.Основные материалы (за вычетом отходов) 2.Основная заработная плата основных производственных рабочих 3.Дополнительная заработная плата основных производственных рабочих 4.Отчисления в социальные фонды 5.Расходы на содержание|иждивение| и эксплуатацию оборудования 6.В общецецеховые расходы | |

| Итого : цеховая себестоимость 7.В общепроизводственные расходы | |

| Итого : производственная себестоимость 8.Внепроизводственные расходы | |

| Всего : полная себестоимость |

Оптовая цена детали

Цопт= Спол+прпл., руб. (40)

Цопт=

Налог на добавленную стоимость – %

НДС = %ПДВ · Цопт, руб. (41)

Пдв= |

Отпускная цена детали

Цотп=цопт+пдв, руб. (42)

Цотп=

3.ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ РАБОТЫ

Технико-экономические показатели работы участка по|с| производству

детали « »

| Показатели | Единицы измерения | Значение показателей |

| 1.Годовая программа выпуска | шт. | |

| 2.Численность работающих на участке | чел. | |

| 3.Общая площадь участка | м2 | |

| 4.Трудоемкость изготовления одной детали | мин. | |

| 5.Действительный годовой фонд времени работы единицы оборудования | час | |

| 6.Действительный годовой фонд времени работы одного работника | гчас | |

| 7.Количество производственного оборудования | ед | |

| 8.Коефициент загрузки оборудования | ||

| 9.Коефициент загрузки оборудования с учетом догрузки | ||

| 10.Полная себестоимость одной детали | руб | |

| 11.Полная себестоимость годового выпуска деталей | руб | |

| 12.Рентабельность | % | |

| 13.Оптовая цена детали | руб | |

| 14.Налог на добавленную стоимость | руб | |

| 15.Отпускная цена одной детали | руб |

ЛИТЕРАТУРА с нового листа

1. Методические указания по выполнению курсовой работы, Кпт,1998

2. Нефедов н.А. Дипломное проектирование в машиностроительных|

техникумах – М., «Высшая школа», 1986

3. Справочник технолога-машиностроителя под редакцией Косиловой

А.Г., том 2 – М., «Машиностроение», 1985

4. Экономика, организация и планирование производства, под редакцией

Коростелевой Е.. – М., «Высшая школа»,1984|

.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|