- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Разработка технических условий (ТУ) на проектирование сборочного приспособления

2.2 Разработка технических условий (ТУ) на проектирование сборочного приспособления

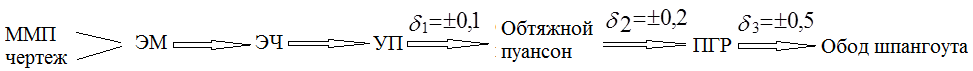

Для разработки технических условий на проектирование необходимы: ЭМ СЕ и входящих деталей, технические требования на сборку, а также схема и порядок поступления деталей и подсборок в сборочное приспособление, директивный технологический процесс сборки, программа выпуска изделий в год, альбомы чертежей унифицированных и стандартных элементов сборочного приспособления и набор освоенных предприятием средств, обеспечивающих механизацию процесса сборки. Задание на проектирование ТЗ конструктор получает от технолога, разрабатывающего ТП сборки.

ТУ обязаны установить выходные параметры проектируемого сборочного приспособления, наличие сборочных баз, положение объекта сборки в пространстве, степень заданной точности, степень унификации и нормализации, условия подходов при сборке, закладки и выемки изделия из сборочного приспособления.

При проектировании крупных стапелей указывается также средства подвода энергии и механизации процесса работы с приспособлением.

Исходя из конструктивно-технологических особенностей сборки нижней балки шпангоута 51 и назначения проектируемого приспособления, ТЗ на сборочное приспособление заданного объекта сборки содержит следующие пункты:

1) Основные сборочные базы, используемые при сборке (КФО, лекала, упоры);

2) Узел собирается в горизонтальном положении;

3) Основные детали, которые фиксируются при сборке: стенка, нижний пояс, верхний пояс, стойка прижимаются прижимами.

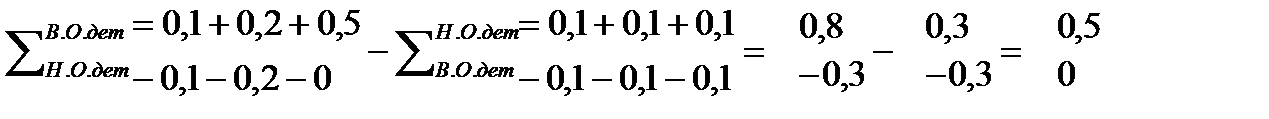

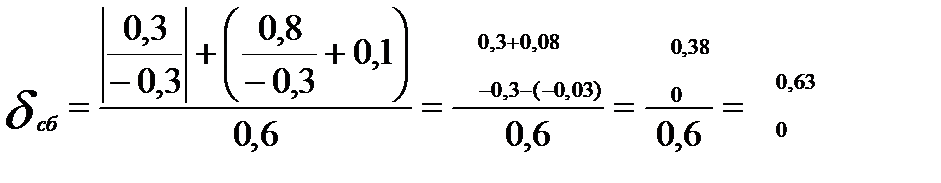

4) Заданная степень точности сборки в сборочном приспособлении по аэродинамическому контуру ±1,5 мм;

5) Закладка деталей и узлов вручную;

6) Применение средств механизации типа СЗУ и клепальные скобы не проектируются;

7) Контроль точности сборки узла осуществлять КИМ «Альфа». Точность монтажа сборочного приспособления проверить лазерным треккером АТ–901;

8) Сборочное приспособление смонтировать в помещении и эксплуатировать при температуре от +5° до +30°;

9) К приспособлению подвести освещение 36В и воздушное энергоснабжение Р не ниже 4,1 кг/см ;

Приспособление красить в цвет изделия – зеленый цвет.

КП.20.24.02.01.12.0305.510.000 ПЗ

Лист