- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №4. Ознакомление с коллекцией «Металлы и сплавы» и со структурами серого и белого чугуна.. Ход практической работы.. Задание № 1. Ознакомление с коллекцией «Металлы и сплавы».. Задание № 2. Ознакомление со структурами серого и белого

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №4

Ознакомление с коллекцией «Металлы и сплавы» и со структурами серого и белого чугуна.

Цель занятия: ознакомление с основными видами металлов и сплавов, их физико-механическими свойствами и областью применения.

Оборудование: коллекция «Металлы и сплавы».

Ход практической работы.

Задание № 1. Ознакомление с коллекцией «Металлы и сплавы».

1. Изучить образцы из коллекции «Металлы и сплавы».

Ссылка на виртуальную коллекцию:

https://kvlar.ru/khimiya/metod-h/virtualnaya-laboratoriya

Путь: Знакомство с образцами металлов и сплавов →Выполнить работу

2. Сведения о металлах и их сплавах оформить в виде таблицы.

Таблица «Некоторые сведения о металлах и их сплавах»

| Номер образца | Название материала образца | Формула | Свойства (цвет и другие внешние особенности, пластичность, свойство притягиваться магнитом, характер поверхности излома) | Область применения |

| Металлы | ||||

| Сплавы | ||||

Задание № 2. Ознакомление со структурами серого и белого чугуна.

1. Заполнить таблицу, используя теоретический материал (Приложение 1).

Таблица «Сравнительные характеристики белого и серого чугуна»

| Серый чугун | Белый чугун |

| Состав | |

| Свойства | |

| Применение | |

Сделать вывод согласно цели занятия.

ПРИЛОЖЕНИЕ 1

Теоретический материал.

Металлы -группа элементов, в виде простых веществ, обладающих характерными металлическими свойствами, такими, как высокие тепло- и электропроводность, положительный температурный коэффициент сопротивления, высокая пластичность, ковкость и металлический блеск. Свойства металлов, обусловлены наличием в их кристаллической решетке большого числа свободных электронов. К физическим свойствам металлов также относят плотность, температуру плавления, цвет, непрозрачность.

Обычно металлы применяют в виде сплавов. Металлический сплав представляет собой вещество, обладающее свойствами металлов и получаемое в результате взаимодействия двух или нескольких элементов.

Все металлы и сплавы можно разделить на черные (железо и сплавы на его основе) и цветные (все остальные металлы и сплавы).

Железо(Fе) блестящий серебристо-белый металл с сероватым оттенком, легко обрабатывается резанием и давлением. Его плотность 7,8 г/см3, температура плавления 1812 К. В чистом виде из-за низкой прочности практически не используется.

В современной технике и в обыденной жизни применяются сплавы железа: чугун, сталь. Эти сплавы отличаются разным содержанием углерода. В чугуне углерода содержится больше, чем в стали.

Чугун - сплав железа с углеродом (1,7% до 5%), некоторым количеством марганца, кремния, серы, а иногда другими элементами. Чугун более хрупок, чем сталь, он хуже сваривается, но обладает лучшими литейными свойствами. Поэтому изделия из чугуна получают исключительно литьем. Плотность чугуна 7-8 г/см3.

Сталь -сплав железа с углеродом (0,3% до 1.7%) и другими элементами. Содержание углерода оказывает определенное влияние на свойства стали: с увеличением углерода возрастают, например, твердость, предел прочности сплава, но уменьшаются пластичность и ударная вязкость. Плотность стали 7,7-7,9 г/см3.

По химическому составу стали подразделяются на углеродистые и легированные.

Углеродистая сталь наряду с железом и углеродом содержит марганец (до 1%) и кремний (до 0,4%), а также вредные примеси (серу, фосфор). В зависимости от количества углерода стали подразделяют на мягкие (содержание углерода не превышает 0,3%), средней твердости (углерода несколько больше, чем в мягких) и твердые (углерода может быть до 2%). Из мягкой и средней твердости стали делают детали машин, трубы, болты, гвозди, скрепки , а из твердой — различные инструменты.

Легированная сталь — это тоже сплав железа с углеродом, только в него введены еще специальные, легирующие добавки: хром, никель, вольфрам, молибден, ванадий и др. Легирующие добавки придают сплаву особые качества. Так, хромоникелевые стали очень пластичные, прочные, жаростойкие, кислотоупорные, устойчивые против коррозии (ржавления). Они применяются в строительстве (например, облицовка колонн станции «Маяковская» московского метро выполнена из хромоникелевой стали), а также для изготовления нержавеющих предметов домашнего обихода (ножей, вилок, ложек), всевозможных медицинских и других инструментов. Хромомолибденовые и хромованадиевые стали очень твердые, прочные и жаростойкие. Они используются для изготовления трубопроводов, компрессоров, двигателей и многих других деталей машин современной техники. Хромовольфрамовые стали сохраняют большую твердость при очень высоких температурах. Они служат конструкционным материалом для быстрорежущих инструментов.

Для получения чугуна и стали перерабатываются железные руды, содержащие железо в виде оксидов.

Важнейшими железными рудами являются:

Fe3O4 – магнетит (магнитный железняк) 72% Fe

Fe2O3 – гематит (красный железняк) 65% Fe

Fe2O3 х nH2O – лимонит (бурый железняк) 60% Fe

Fe2S – пирит (серный колчедан) 46,6% Fe

Fe2СO3 – сидерит (железный шпат) 35% Fe

Магнетит тёмно-серого цвета, обладает магнитными свойствами, гематит красного цвета, обладает слабыми магнитными свойствами, лимонит бурого цвета, не обладает магнитными свойствами. Гематит оставляет на фарфоре полосу бурого цвета, лимонит — желтого, магнетит — черного.

Т.к. железо содержится в виде оксидов, то в основе химического получения чугуна лежит процесс восстановления железа из оксидов углеродом и оксидом углерода (II).

Процесс выплавки чугуна ведут в доменных печах. Доменная печь – сложное сооружение, высота которого 25 – 30 м, диаметр 6 – 8 м. Конструктивно домна имеет форму двух усечѐнных конусов, соединѐнных основаниями. Домна выложена из огнеупорного кирпича, снаружи покрыта стальным кожухом (для прочности).В домну сверху загружают шихту, которая состоит из чередующихся слоѐв руды, кокса, флюсов (плавни). Обогащѐнная руда содержит обычно 65 – 72% оксидов железа.

Кокс служит источником теплоты, является восстановителем, из него образуется оксид углерода (II), играющий роль восстановителя металла из руды. Кокс также нужен для науглероживания железа.

Флюсы (чаще всего известняк СаСО3) необходимы для вывода пустой породы в виде шлаков, состоящих главным образом из силикатов и алюмосиликатов кальция. Они предохраняют восстановленное железо от окисления и служат для понижения температуры плавления руды.

Снизу в домну подаѐтся смесь воздуха с кислородом или чистый кислород, предварительно нагретые до 600 – 8000С. Раскалѐнный уголь (кокс) реагирует с кислородом:

С + О2 = СО2

Оксид углерода (IV) реагирует с раскалѐнным углѐм с образованием СО:

СО2 + С = 2СО

СО восстанавливает железо из его оксидов по схеме:

Fe2O3 → Fe3O4 → FeO → Fe

Свободное железо постепенно опускается вниз в зону более высоких температур, плавится и науглероживается , образуя карбид железа или цементит:

3Fe + С = Fe3С 3Fe + 2СО = Fe3С + СО2

Так происходит образование чугуна. Находящиеся в руде примеси серы, фосфора, кремния, марганца восстанавливаются раскалѐнным коксом.

Восстановленные S, P, Si, Mn частично растворяются в расплавленном чугуне, частично уходят в шлак. Доменный процесс – непрерывный. Чугун и шлак периодически выпускают из печи через специальные желоба. Остановка доменной печи производится лишь раз в несколько лет для капитального ремонта. В доменных печах получают три вида чугунов: литейный, передельный, специальный.

Литейный (серый) чугун содержит 1,7—4,3% С, 1,25—4,0% Si и до 1,5% Мn. Из-за большого содержания кремния снижается растворимость углерода, который при охлаждении сплава образуется в виде хлопьевидных или пластинчатых включений, то есть углерод находится в свободном состоянии в виде графита. Концы крупных заострённых пластин графита в серых чугунах являются концентраторами напряжений и очагами зарождения трещин в металлической матрице при нагружении. Поэтому графитовые частицы в чугунах можно рассматривать как дефект, подобный внутренним трещинам, которые существенно снижают при растяжении прочность и пластичность серых чугунов (относительное удлинение менее 1 %). Влияние этих дефектов при изгибе и сжатии значительно меньше, чем при растяжении. Установлено, что прочность серых чугунов при изгибе в 1,5…2 раза выше, а прочность при сжатии в 3…4 раза выше, чем при растяжении. Поэтому серые чугуны рекомендуется использовать в основном для изделий, работающих на сжатие. Они не используются для деталей машин, работающих при ударных нагрузках из-за низкой пластичности.

Литейный чугун сравнительно мягкий и поддающийся механичеcкой обработке материал. Свободный углерод придает чугуну вязкость. Используется для отливки чугунных изделий (шестерни, колеса, трубы и т. д.). Этот чугун называют серым, так как на изломе он имеет серый цвет.

Чем меньше графитных включений, чем они мельче и больше степень изолированности их, тем выше прочность чугуна. Чугун с большим количеством прямолинейных крупных графитных выделений, разделяющих его металлическую основу, имеет грубозернистый излом и низкие механические свойства. Чугун с мелкими и завихренными графитными выделениями обладает более высокими свойствами.

Из-за наличия вкраплений углерода сварка серого чугуна практически невозможна. Существуют технологии сварки при наличии определенных условий. Это предварительный нагрев деталей, использование специальных высокоуглеродистых электродов, но все равно, структура металла шва сильно отличается от основного материала. Свариваемые детали должны медленно охлаждаться для устранения напряжений в зоне шва.

Передельный (белый) чугун содержит 1,7—4,3% С, более 4% Мn, но очень мало кремния. Углерод в основном содержится в виде цемента Fe3С, твердый и хрупкий материал. Эти свойства используется для переработки передельного чугуна в сталь.

Специальные чугуны различаются содержанием С, P, Si, Mn. Используются для производства высококачественной стали, для изготовления конструкционных материалов в машиностроительной и приборостроительной промышленности.

Сырьѐм для получения стали служит передельный чугун, флюсы, металлолом. Процесс переработки чугуна в сталь сводится к удалению из него избытка С, P, Si, Mn и других элементов. При высокой температуре кислород легко соединяется с углеродом и другими примесями, образуя оксиды. Оксид углерода (II) удаляется в виде газа, а остальные реагируют с флюсами, образуется шлак, всплывающий на поверхность стали.

По способам окисления примесей различают два конверторных процесса: бессемеровский и томасовкий, а также мартеновский и электротермический. Переделку чугуна в сталь ведут при температуре 18000С. Процесс плавки длится 5 -6 ч.

Механические свойства чугуна обусловлены его структурой и, прежде всего, зависят от количества, величины и характера распределения включений графита. Графит придает чугуну характерный цвет и хрупкость.

Таблица

| Серый чугун | Белый чугун |

| Менее твердый | Более твердый |

| Более темный на изломе | Более светлый на изломе |

| Менее устойчив к износу | Более устойчив к износу |

| Менее хрупок | Более хрупок |

| Хорошо поддается обработке ручным инструментом | Не слишком хорошо поддается обработке ручным инструментом |

| Активно применяется в различных сферах промышленности | Используется главным образом в целях изготовления стали, серого чугуна |

| Имеет большой процент свободного углерода — в виде графита | Включает в основном связанный углерод |

| Характеризуется большим процентом кремния, меньшим — марганца, фосфора | Характеризуется меньшим процентом кремния, большим — марганца, фосфора |

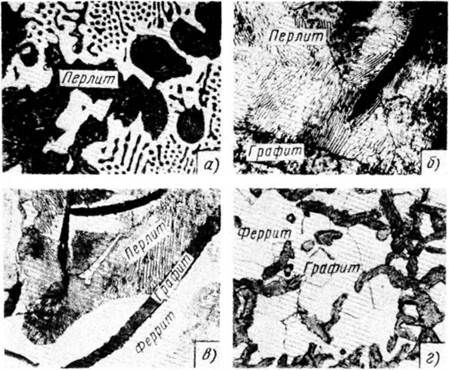

Рис. 1. Структура чугуна (Х500):

а — белый чугун; б — перлитный серый чугун: в — ферритно-перлитный серый чугун; г — ферритный серый чугун.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|