- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Практическая работа

Практическая работа

Задание

1. Нарисовать технологическую схему с описанием процесса замедленного коксования и производства битума.

2. Пользуясь данными составьте таблицу характеристика сырья и готовой продукции.

3. Пользуясь данными составьте таблицу аналитический контроль замедленного коксования и производства битума.

Изучение технологического процесса замедленного коксования

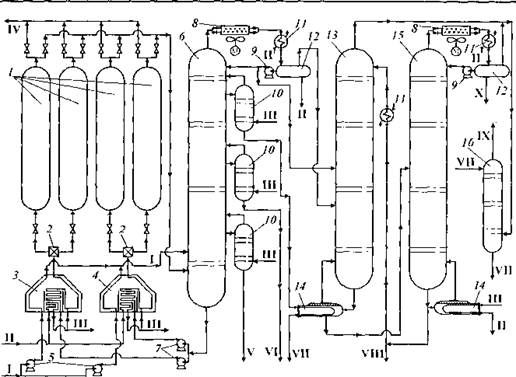

Рис. 1 Установки замедленного коксования: 1 — камера замедленного коксования; 2 — четырехходовой кран; 3, 4 — печи; 5 — сырьевой насос; 6 — ректификационная колонна; 7— горячий насос; 8 — аппарат воздушного охлаждения; 9— насос; 10— отпарная колонна; 11 — конденсатор-холодильник; 12 — сепаратор; 13 — фракционирующий абсорбер; 14 — кипятильник; 15 — стабилизационная колонна; 16 — дополнительный абсорбер; I — сырье; II — вода; III — пар; IV — углеводородный газ; V — тяжелый газойль; VI — легкий газойль; VII — керосин; VIII — бензин; IX — сухой газ; X — отгон стабилизации.

Исходное сырье I насосами 5 подают двумя параллельными потоками в трубы подовых и потолочных экранов печей 3 и 4, нагревают там до температуры 350—380 °С и направляют в нижнюю часть ректификационной колонны 6. В колонне сырье встречается с потоком парообразных продуктов коксования из двух параллельно работающих камер 1. В результате этого контакта наиболее тяжелая часть паров конденсируется и смешивается с сырьем. В нижней части колонны 6 образуется смесь сырья с рециркулятом, обычно называемая вторичным сырьем.

Вторичное сырье из нижней части ректификационной колонны 6 горячими насосами 7 возвращают в печи 3 и 4 — в верхнюю часть конвекционных труб и правые, подовые и потолочные экраны. Эта часть труб относится к «реакционному» змеевику. Сырье нагревается там до температуры 490 - 510 °С, во избежание закоксовывания труб этой секции в них подают перегретый водяной пар-турбулизатор (примерно 3 % мае. на сырье), который увеличивает скорость прохождения потока через реакционный змеевик.

Парожидкостная смесь вводится параллельными потоками через четырехходовые краны 2 в две работающие камеры 1 (остальные две камеры в этот период подготавливают к рабочей части цикла). Входя в нижнюю часть камер, горячее сырье постепенно заполняет их. Объем камер большой, время пребывания сырья в них также значительно, здесь и происходит крекинг сырья. Пары продуктов крекинга непрерывно уходят из камер 7 в колонну 6, а тяжелый остаток задерживается в камере.

В колонне 6 предусмотрен отбор трех дистиллятных фракций. В результате ректификации с верха колонны уходят пары бензина, воды и газ коксования, которые после аппарата воздушного охлаждения 8 и конденсатора-холодильника 77 разделяются в сепараторе на водный конденсат II, нестабильный бензин и жирный газ. Нестабильный бензин частично подается насосом 9 на орошение колонны 6, а другая его часть поступает во фракционирующий абсорбер 13, здесь происходит стабилизация бензина. Бензин из куба абсорбера 13 направляют на стабилизацию в колонну 15, из верхней части которой выводится отгон стабилизации (бутан-бутиленовая и частично пропан-пропиленовая фракции) X, а из нижней части — стабильный бензин коксования VIII. Дистиллятные фракции выводят из колонны 6 через отпарные секции. Из нижней части этих секций откачивают соответственно фракции дистиллята коксования — керосин VII, легкий VI и тяжелый V газойли.

| Наименование сырья, материалов, реагентов, катализаторов, полуфабрикатов, готовой продукции | Номер государственного или отраслевого стандарта, техничес-ких условий, стандар-та предприятия | Показатели качества, подлежащие проверке | Норма по ГОСТ, ОСТ, ТУ, СТП |