- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Наплавка порошкообразной шихтой.

Наплавка порошкообразной шихтой.

При наплавке порошкообразной шихтой в качестве присадочного материала используют порошкообразную шихту, которая состоит из гранулированного сплава и флюсов на основе буры. Приготовленную шихту наносят равномерным слоем на поверхность наплавляемого изделия. Затем изделие с нанесенным слоем шихты вводят в индуктор ТВЧ, форма и размеры которого определяются конфигурацией упрочняемой поверхности. Питание индуктора осуществляют от ламповых высокочастотных установок с частотой 70 или 440 кГц.

После включения питания внутри индуктора возникает переменное электромагнитное поле. В электропроводящих телах, находящихся в электромагнитном поле, индуктируются токи. Происходит нагрев элементарных объемов материала и изделия в целом. Однако в данном случае наплавки шихта, расположенная между индуктором и нагреваемой (наплавляющей) поверхностью, в связи с большим сопротивлением металлического порошка незначительно реагирует на воздействие переменного электромагнитного поля. Наплавочная шихта является как бы "электропрозрачной" для возникающего в индукторе поля. Поэтому основное количество тепла будет выделяться в тонких поверхностных слоях основного металла, а присадочный материал (шихта) будет нагреваться главным образом в результате теплопередачи от наплавляемой поверхности. В этой связи температура плавления порошкообразного сплава, входящего в состав шихты, должна быть ниже температуры плавления основного (наплавляемого) металла. При этом скорость нагрева упрочняемой поверхности должна значительно превышать скорость отвода тепла в тело детали и потерь на излучение.

В процессе нагрева шихты до температуры 600…750 °С происходит расплавление флюса и образование жидкой фазы, которая смачивает поверхность детали и частички твердого сплава. Улучшается теплопередача от основного металла в присадочный, а температурный градиент резко уменьшается. При дальнейшем нагреве увеличивается химическая активность флюса и он вступает во взаимодействие с окислами, переводя их в жидкий шлак. Одновременно происходит процесс плавления гранул присадочного материала, которые хорошо смачивают раскисленную поверхность основного металла. В результате на наплавляемой поверхности детали образуется слой жидкого присадочного сплава, наружная поверхность которого защищена от взаимодействия с кислородом воздуха слоем жидкого шлака (рис. 12.43). Учитывая скоротечность процесса наплавки, выбирают такой флюс, чтобы раскисление наплавляемого металла продолжалось в течение нескольких секунд.

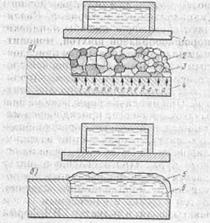

Рис. 12.43. Схема способа индукционной наплавки порошкообразной шихтой:

а – начало процесса; б – окончание процесса;

1 – индуктор ТВЧ; 2 – частицы наплавляемого сплава; 3 – частицы флюса; 4 – деталь; 5 – слой жидкого флюса; 6 – жидкий присадочный сплав.

После отключения питания индуктора ТВЧ происходит процесс кристаллизации наплавленного слоя сплава. Дальнейшая обработка заключается в удалении шлака и придании режущему (упрочненному) лезвию или всей детали окончательной формы известными методами — гибкой, заточкой и пр. Рассмотренный вариант индукционной наплавки выгодно отличается от других известных тем, что возможна качественная наплавка не только механически обработанных поверхностей, но и покрытых слоем ржавчины или окалины. При наличии указанных видов загрязнений необходимо только незначительное увеличение количества флюсов в шихте.

При наплавке порошкообразной шихтой используют флюсы, состоящие в основном из трех компонентов: буры, борного ангидрида и силикокальция. Третий компонент вводят для повышения активности раскисления, так как в состав силикокальция входит силицид кальция (CaSi2) и примеси алюминия, магния, железа и пр. Как известно, силицид кальция широко используется в металлургической промышленности как высокоактивные восстановитель окислов металлов. Добавка силикокальция во флюс позволяет резко уменьшить вязкость шлака в интервале температур, начиная от момента завершения процесса наплавки до полной кристаллизации жидкого сплава. Кроме того, силикокальций способствует хорошей дегазации расплава, предотвращает появление на поверхности металла окислов типа вьестита и обеспечивает рафинирование жидкого присадочного сплава в результате удаления неметаллических включений, содержащих по 30 % кальция.

В практике индукционной наплавки используют флюсы двух типов: плавленые и в виде механической смеси различных компонентов. Плавленые флюсы получают в результате совместного предварительного плавления при температуре около 850 °С кристаллической буры, борной кислоты и силикокальция. Такие флюсы обозначают индексом П (плавленые) и цифрой, которая показывает массовое отношение количества борного ангидрида к буре. Например, у флюса марки П-1,5 отношение содержания борного ангидрида к буре равно 1,5.

Флюсы, представляющие собой механическую смесь буры, борного ангидрида и силикокальция, вводятся непосредственно в наплавочную шихту в виде исходных клмпонентов. Однако такие флюсы имеют ряд существенных недостатков:

- компоненты флюса не подлежат длительному хранению;

- происходит значительное газовыделение в процессе наплавки;

- имеется токсичность борного ангидрида;

- имеется гигроскопичность отдельных компонентов.

В отличие от механических смесей плавленые флюсы практически не растворимы в воде. Это позволяет использовать наплавочные пасты с пластификаторами, содержащими воду. Токсичные в отдельности компоненты после сплавления образуют инертное при комнатной температуре соединение. При использовании флюсов группы П заметно улучшается формирование поверхности наплавленного сплава.

Для сокращения расхода дорогостоящих борсодержащих компонентов некоторая часть их может быть заменена определенным более дешевым наполнителем, например, гранулами стекла, роль которого сводится только к механической защите поверхности от окисления. Установлено, что без ущерба для качества наплавки во флюсе можно заменить до 30 % борсодержащих компонентов. В качестве инертных добавок в состав флюса вводят дробленое стекло или сварочный флюс АН-348А, который усиливает различия в коэффициентах линейного расширения шлака и сплава. Это способствует более полному отдалению шлаковой корки с наплавляемой поверхности. Введение добавок-заменителей в состав флюса снижает его стоимость.

В качестве наплавочного материала используют металлический порошок. Известно, что металлические порошки практически не реагируют на действие переменного электромагнитного поля индуктора ТВЧ, а их нагрев осуществляется главным образом в результате теплопередачи от основного (наплавляемого) металла. В этой связи сплавы, которые используются для индукционной наплавки, должны отвечать некоторым дополнительным требованиям:

- температура плавления сплава должна быть ниже температуры плавления основного металла не менее чем на 100…150 °С;

- наплавочный материал должен быть в виде порошка определенного гранулометрического состава;

- сплав должен иметь минимальную магнитную проницаемость.

Износостойкость наплавленного сплава зависит от числа твердых составляющих в структуре сплава. В области восстановления и упрочнения деталей применяют два различных способа управления содержанием твердых составляющих в наплавке:

- изменением химического состава сплава;

- введением в шихту труднорастворимых примесей, образующих в результате взаимодействия с легкоплавкой связкой специфические композитные материалы — псевдосплавы. В настоящее время наиболее широко распространен первый способ регулирования содержания твердых составляющих в сплаве. К преимуществам псевдосплавов (композитных материалов) следует отнести возможность в очень широких пределах управлять свойствами наплавляемого материала в результате выбора соответствующих компонентов.

Композиции псевдосплавов, используемые для индукционной наплавки, имеют такие общепринятые условные обозначения:

Сормайт + релит…………………………………..ПС – 3

Сормайт + феррохром…………………………….ПС – 4

Белый чугун + феррохром………………………..ПС - 6

Наплавка псевдосплавами с каждым годом распространяется как у нас в стране, так и за рубежом.

Наплавка порошкообразной шихтой используется для ограниченной номенклатуры автомобильных деталей. Например, разработана технология и автоматическая установка модели 01-03-172 "Ремдеталь" для индукционной наплавки фасок клапанов. Предназначена она для восстановления (упрочнения) фасок клапанов всех типоразмеров автотракторных двигателей порошковыми самофлюсующимися материалами типа ПГ-12Н-01 (HRC 35 - 40) на основе никеля. Нагрев осуществляется токами высокой частоты (70 кГц). Удержание расплавленного присадочного сплава массой до 30 г на фаске клапана осуществляется в результате электромагнитного поля, создаваемого специальным индуктором.

Домашнее задание:

1. Что используют в качестве присадочного материала при наплавке порошкообразной шихтой?

2. Какие флюсы (двух типов) используют в практике индукционной наплавки ?

3. Каким дополнительным требованиям должны отвечать сплавы, которые используются для индукционной наплавки?

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|